Изобретение относится к металлургии, в частности к производству высокопрочных стальных бесшовных труб. В настоящее время высокопрочные трубы категории Е и Л (по ГОСТ 632-80) производят путем термической (закалка + отпуск) или термомеханической обработки (ТМО).

Цель изобретеш1я - улучшение тех- нологичности и С1гижение себестоимости стали.

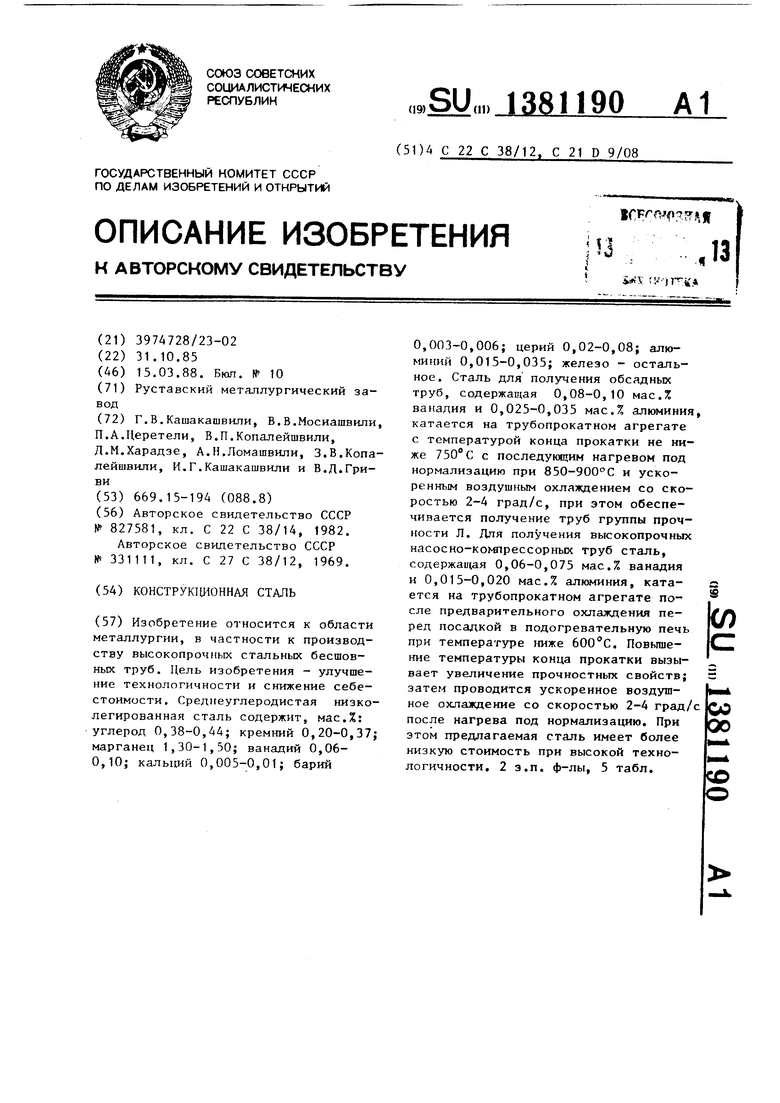

В табл.1 приведены химические составы сталей.

Предлагаемую сталь выплавляют в мартеновской печи. Мосле предварительного раскисления сталь выпускают. Дораскисление и легирование производят в ковше. Весь алюминий (в количестве 500-1000 г/т) присаживают в ковш раньше других эпементов, а потом - другие раскислители и легирующие элементы.

АЛЮМИ1ШЙ в количестве 0,015-0,035% улучшает показатели механических свойств труб, позволяет регулировать процесс поломки трубной заготовки, при внесении 400-500 кг 45%-ного феррованадия обеспечивает остаточное содержание ванадия 0,06-0,1%.

Кальций, улучшая макро- и микростроение слитка, блюма, трубной заготовки и труб, облегчает обработку резанием. Модификаторы кальций и барий вводятся с помо1цью кo mлeкcнoгo сплава КМКБ,%: Са 10; Ва 10; Мп 16; Si 30; А1 3; Fe - остальное, расход которого составляет 1 кг на тонну стали. Барий с кальцием образуют непрерывный ряд твердых растворов, что облегчает усвоение кальция, кроме того, барий принимает активное участие в модифи- и ровании матрицы.

Церий (в виде ферроцерия или металлического) в данной композиции вводится для улучшения ударной вязкости и усиления наследственных эффектов пластической деформации при V - с/превращении и последующей термической обработке.

Для получения бесшовных труб сталь, содержащая, мае, углерод 0,38-0,44 кремний 0,2-0,37; марганец 1,30-1,50 ванадий 0,08-0,10; кальций 0,005- 0,01; барий 0,003-0,006; церий 0,02- 0,08; алюминий 0,025-0,035; железо- остальное, катается на трубопрокатном агрегате с п.мпоратурой концапро- катки не Н1гже 750°С с последующим

5 0

5 0

g

5

наг ревом под нормализацию при 850- и ускоренным воздушным охлаждением со скоростью 2-4 град/с, при этом обеспечивается получение труб группы прочности Л.

пя получения высокопрочных (Л) насосно-компрессорных труб сталь, содержащая, мас.%: углерод 0,38-0,44; кремний 0,20-0,37; марганец 1,30-1,50; ванади 1 0,06-0,075; кальций 0,005- 0,01; барий 0,003-0,006; церий 0,02- 0,08; алюминий 0,015-0,020; железо- остальное, катают на трубопрокатном агрегате 140 по стандартной технологии, с той лишь разницей, что до .посадки в подогревательную печь трубы охлаждают ниже 600°С.

После нагрева в кольцевой печи трубные заготовки подаются на прошивной стан, потом на автоматстан, затем на раскатные станы, после чего по основной схеме трубы подаются на редукционный стан. Перед этим подсту- женные трубы нагревают в подогревательной печи вьпие Ас (900-1000 С) . Б зависимости от толгцины труб и от темпа прокатки температура труб до подогрева может быть выше или ниже Аг .Предлагается с использованием воздушного охлаждения, например с помощью аэраторов, трубы охотаждать ниже Аг .

Нагрев для проведения горячей прокатки осу1чествляется с весьма высоких температур (1200-1300°С), поэтому структура, полученная после прокатки, грубая и из-за неравномерного охлаждения труб неравномерная. Для исправления структуры проводят нормализацию (нагрев вьш1е Ас и охлаждение на воздухе).

Промежуточное охлаждение ниже Аг, и последующий нагрев вьш1е Ас является, другими словами, нормализацией в потоке, оставшаяся СПД 7, i 307, сохраняет возможность проведения ТМО или контролируемой прокатки.

Химический состав по о :новным элементам предлагаемой стали подбирают таким образом, чтобы после прокатки на обжимных станах (1000 и 900) фазовые превращения осуществлялись диффузионньм механизмом, чтобы прокатку проводить без замедленного охлаждения, а ми1сролегирующими элементами максимально использовать наследственные эффекты горячей пластической деформации при у превращении и последукщей термической обработке.

Подобранный химический состав стали при оптимальном содержании микролегирующих элементов

% Са + % Ва + Z Се „ ,

Глт;7

обеспечивает максимальное использо- вание наследственных эффектов горячей пластической деформации труб при Ts - O превра цении и при последующей термической обработке.

Незначительное различие в хими- ческих составах сталей, предназначенных для производства обсадных и на- сосно-компрессорных труб из предлагаемой стали обусловлено специфичность производства труб на трубопрокатных агрегатах 400 и 140 (например, степень пластической деформации на агрегате 400 постепенно уменьшается и на калибровочном стане состав- ляет менее 10%, тогда как на агрега те 140 сохраняется возможность проведения ТМО или контролируемой прокатки) .

Регламентирование температуры конца прокатки труб (t „„ прокатки 750 С) на стане 400 основывается на оригинальных данных, полученных на предлагаемой стали в лабораторных условиях при изучении контролируемой прокатки.

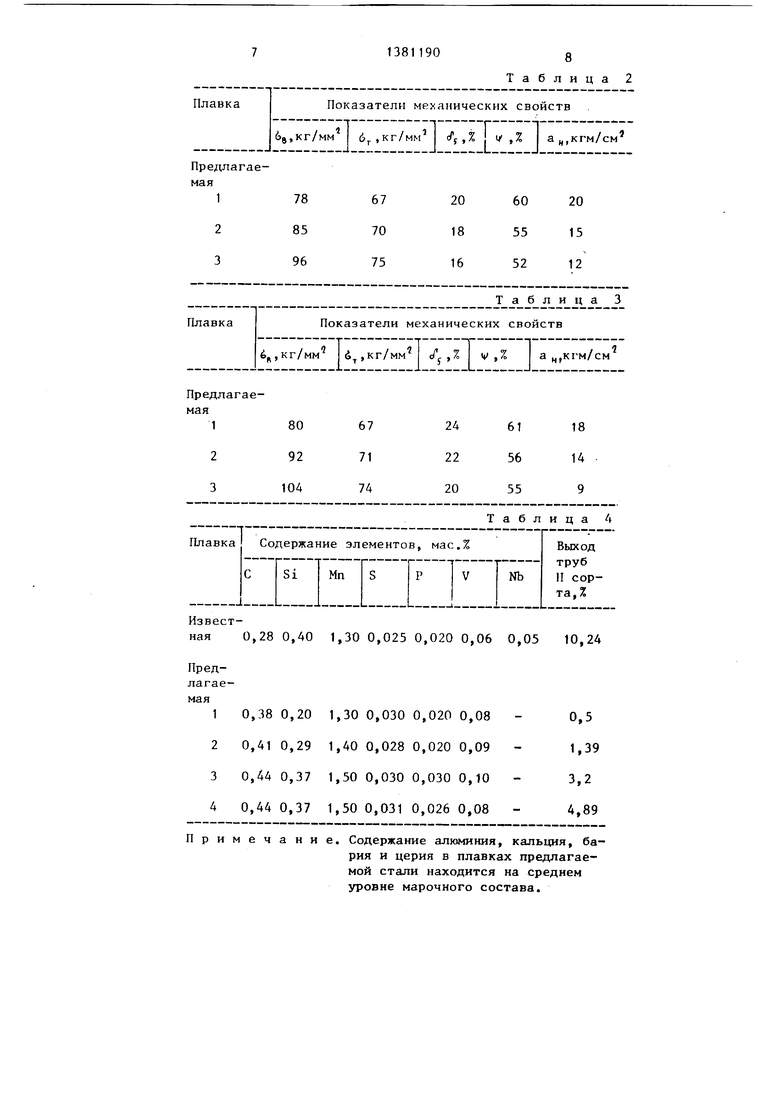

Предлагаемая сталь и методы ее обработки обеспечивают получение высокопрочных бесшовных обсадньк (габло2) и насосно-компрессорных (табЛоЗ) труб, кроме того, она может служить как конструкционный материал например, после улучшения.

Предлагаемая сталь технологична при выплавке и после прокатки на станах 1000 и 900 не требует замедленного охлаждения.

Способы достижения высокопрочного состояния этой стали хорошо вписываются в существующие технологические схемы производства бесшовных труб, не требуется применения закалки и отпуска (или ВТМО).

Q

0 5

о

Q

5

0

В табл.4 приводятся химические составы и данные по технологичности труб из предлагаемой и известной сталей.

Выход труб второго сорта из предлагаемой стали составляет менее 5%, а из известной стали - приблизительно 10%,

Разница в стоимостях раскисления известной и предлагаемой стали по пределам марочных составов приведена в табл. 5,

Из табл,5 видно, что раскисление предлагаемой стали обходится дешевле известной, вариант для обсадных труб дешевле на 7,29 руб., а вариант насосно-компрессорных труб дешевле на 11,75 руб.

Из изложенного следует, что предлагаемая сталь дешевле и технологичнее известной.

Формула изобретения

1.Конструкционная сталь, содер- жа1 1ая углерод, кремйий, марганец, ванадий и железо, -отличающаяся тем, что, с целью улучшения технологичности и снижения себестоимости, она дополнительно содержит кальций, барий, церий и алюминий при следующем соотношении компонентов, мае.%:

Углерод0,38-0,44

Кремний0,20-0,37

Марганец1,30-1,50

Ванадий0,06-0,10

Кальций 0,005-0,01 Барий0,003-0,006

Церий0,02-0,08

Алюминий 0,015-0,035 ЖелезоОстальное

2.Сталь по П.1, преимущественно для обсадных труб, отличающаяся тем, что содержит 0,08-0,10 мас.% ванадия и 0,025-0,035 мас.% алюминия.

3.Сталь по п. 1, преимущественно для насосно-компрессорных труб, отличающаяся тем, что содержит 0,06-0,075 Mac.Z ванадия и 0,015- 0,020 мас.% алюминия.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2025534C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2237728C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

Изобретение относится к области металлургии, в частности к производству высокопрочных стальных бесшовных труб. Цель изобретения - улучшение технологичности и снижение себестоимости. Среднеуглеродистая низколегированная сталь содержит, мас.%: углерод 0,38-0,44; кремний 0,20-0,37; марганец 1,30-1,50; ванадий 0,06- 0,10; кальций 0,005-0,01; барий 0,003-0,006; церий 0,02-0,08; алюминий 0,015-0,035; железо - остальное. Сталь для получения обсадных труб, содержащая 0,08-0,10 мас.% ванадия и 0,025-0,035 мас.% алюминия, катается на трубопрокатном агрегате с температурой конца прокатки не ниже 750°С с последующим нагревом под нормализацию при 850-900°С и ускоренным воздушным охлаждением со скоростью 2-4 град/с, при этом обеспечивается получение труб группы прочности Л. Для получения высокопрочных насосно-компрессорных труб сталь, содержащая 0,06-0,075 мас.% ванадия и 0,015-0,020 мас.% алюминия, катается на трубопрокатном агрегате после предварительного охлаждения перед посадкой в подогревательную печь при температуре ниже 600 С. Повьпие- ние температуры конца прокатки вызывает увеличение прочностных свойств; затем проводится ускоренное воздушное охлаждение со скоростью 2-4 град/с после нагрева под нормализацию. При этом предлагаемая сталь имеет более низкую стоимость при высокой технологичности. 2 з.п. ф-лы, 5 табл. СО сх QD

Предлагаемая 1

2 3

78 85 96

Предлагаемая

0,28 0,40 1,30 0,025 0,020 0,06 0,05 10,24

0,38 0,20 1,30 0,030 0,020 0,08 - 0,5

0,41 0,29 1,40 0,028 0,020 0,09 - 1,39

0,44 0,37 1,50 0,030 0,030 0,10 - 3,2

0,44 0,37 1,50 0,031 0,026 0,08 - 4,89

еча ние. Содержание алюминия, кальция, бария и церия в плавках предлагаемой стали находится на среднем уровне марочного состава.

20 18 16

60 55 52

20 15

12

Таблица 3

Таблица А

1381190

400 8,57-14,05 23,20 - 21,44 39,88 - 25,87

-8,481,7614,017,29

140 8,57-15,04 23,20-20,40 39,88 - 24,45

-6,482,8015,4311,75

10 Таблица 5

| Сталь | 1978 |

|

SU827581A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ• BCECOi:'^-^TS'^tt^iT': I ^'-.=.r;-- | 0 |

|

SU331111A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-03-15—Публикация

1985-10-31—Подача