Изобретение относится к металлургии, в частности к высокопрочным конструкционным сталям повышенной хладостойкости, используемым при производстве элементов подъмно-транспортной техники.

Высокопрочная сталь, используемая для изготовления конструкций и деталей тяжелого машинного оборудования и несущих конструкций подъемных кранов, должна сочетать высокие прочностные характеристики (не менее 700 МПа), пластические и вязкостные свойства при низких температурах (-70°C), не обладать склонностью к трещинообразованию.

Известен состав низколегированной стали [1], имеющей следующий химический состав, мас.%:

Данная сталь имеет недостаточную пластичность и ударную вязкость на образцах Шарли при -70°C, толстые листы из нее не выдерживают холодный изгиб на 180 град без образования трещин.

Известна также низколегированная сталь [2], имеющая следующий химический состав, мас.%:

Недостатки известной стали состоят в ее низкой пластичности и ударной вязкости при -70°C на образцах Шарпи. Кроме того, сталь склонна к трещиноообразованию как горячей прокатке толстых листов, так и при испытании на холодный загиб на 180 град.

Наиболее близкой по своему составу и свойствам к предлагаемой стали является низколегированная сталь [3], содержащая компоненты в следующем соотношении, мас.%:

Недостаток стали известного состава состоит в том, что она имеет недостаточную прочность и ударную вязкость при -70°C на образцах Шарпи.

Техническая задача, решаемая изобретением, состоит в повышении прочности, ударной вязкости при отрицательных температурах при сохранении свариваемости.

Для решения поставленной технической задачи применяют высокопрочную хладостойкую бейнитную сталь, содержащую углерод, марганец, кремний, хром, никель, медь, азот, алюминий, бор, молибден, ниобий, серу, фосфор, железо и неизбежные примеси при следующем соотношении компонентов, мас.%:

Сущность предлагаемого изобретения состоит в том, что комплексное легирование при указанном соотношении концентраций элементов позволяет измельчить структуру и повысить дисперсность стали. В результате возрастает прокаливаемость, прочность и ударная вязкость стали при минусовых температурах.

Углерод упрочняет сталь. При содержании углерода менее 0,10% не достигается требуемая прочность стали, а при его содержании более 0,15% ухудшается свариваемость и пластичность стали.

Кремний раскисляет сталь, повышает ее прочностные характеристики. При концентрации кремния менее 0,2% прочность стали ниже допустимой, а при концентрации 0,3% или более снижается пластичность.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,9% прочность стали недостаточна. Совместное легирование марганцем и хромом способствует увеличению прочности. Превышение указанных пределов нецелесообразно, т.к. с увеличением прочностных характеристик происходит снижение пластичности, вязкости, хладостойкости и увеличивается склонность стали к трещинообразованию.

При содержании никеля менее 0,1% снижается прочность и ударная вязкость стали. Увеличение содержания никеля более 0,5% не ведет к дальнейшему увеличению требуемых свойств, а лишь увеличивает себестоимость стали.

Медь способствует повышению прочностных свойств. Но если содержание этого элемента для данного состава превышает 0,5%, то может иметь место снижение ударной вязкости стали при отрицательных температурах.

Азот в стали является карбонитридообразующим элементом, обеспечивающим ее упрочнение. Содержание азота 0,010% или менее не позволяет обеспечить требуемый уровень прочности. Содержание азота более 0,012% приводит к снижению вязкостных и пластических свойств, что недопустимо.

Алюминий раскисляет сталь и измельчает зерно. Он связывает азот и нитриды. Карбонитриды алюминия являются мелкодисперсными упрочняющими частицами. При содержании алюминия менее 0,01% снижается прочность стали. Увеличение содержания этого элемента более 0,05% приводит к снижению пластических и вязкостных свойств и загрязняет сталь неметаллическими включениями, которые приводят к снижению прочностных характеристик, хладостойкости и ударной вязкости.

Бор упрочняет твердый раствор по механизму внедрения, повышает прокаливаемость, прочность и износостойкость стали, измельчает микроструктуру. При содержании бора менее 0,0015% его влияние незначительно. Увеличение влияния бора более 0,005% приводит к появлению по границам зерен избыточных фаз (боридов), что снижает ударную вязкость стали при отрицательных температурах.

Молибден повышает прочность и вязкость стали, измельчая зерно микроструктуры. При содержании молибдена 0,5% или менее прочность стали ниже требуемого уровня, а увеличение его содержания более 0,6% ухудшает пластичность и вязкость и приводит к перерасходу легирующих элементов.

Введение в состав ниобия способствует получению ячеистой дислокационной микроструктуры, обеспечивающей сочетание высоких прочностных свойств металла и высокой ударной вязкости при пониженных температурах. Ниобий применяют не только для дисперсионного упрочнения стали, но и для эффективного повышения ее вязкости за счет измельчения зерен.

Ниобий повышает прочность и ударную вязкость стали, измельчая зерно микроструктуры. При содержании ниобия менее 0,02% прочность и ударная вязкость стали ниже требуемого уровня, а увеличение содержания ниобия более 0,06% нецелесообразно, т.к. не ведет к дальнейшему улучшению свойств, а лишь увеличивает расход легирующих элементов.

Ограничение серы и фосфора обусловлено их негативным влиянием на прочностные характеристики, снижение пластичности и ударной вязкости. Сера скапливается в стали в виде сульфидов, которые являются концентраторами напряжений, вокруг которых возникают и развиваются трещины. При увеличении содержания фосфора происходит снижение ударной вязкости при отрицательных температурах иуменьшение доли волокна в изломе.

Бейнитная структура гарантирует хладостойкость при -70°C и обеспечивает прочностные характеристики термоулучшенной стали, соответствующие классу прочности не менее 700 МПа.

Пример реализации.

Сталь выплавляли в электродуговой печи, разливали в слябы. Слябы подвергали термической обработке при следующих технологических параметрах: скорость нагрева металла - 20-30°C/час; температура нагрева - 870°C; продолжительность выдержки 12 час; скорость охлаждения до температуры 200°C - не более 50°C/час. Затем слябы нагревали до температуры 1240-1260°C и прокатывали на толстолистовом стане 2800 в листы до конечной толщины при температуре конца прокатки 850-890°C (при толщине готового проката 10,0-20,0 мм) или при температуре конца прокатки не более 930°C (при толщине готового проката 20,1-40,0 мм). Для листов производили закалку с температуры 930°C. Затем прокат всех толщин подвергали отпуску при температуре нагрева 690-700°C и времени выдержки 1,1-2,2 мин/мм в зависимости от толщины проката.

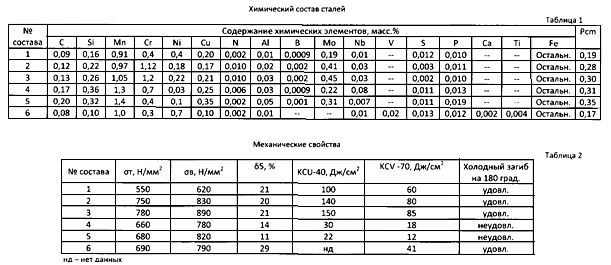

Из табл. 1 и 2 следует, что предложенная сталь (составы 2-3) имеет более высокие прочность и ударную вязкость при температуре -40°C и -70°C, что обеспечивается в том числе и бейнитной структурой. Кроме того, сталь характеризуется высокой пластичностью и свариваемостью. Свариваемость подтверждается значением коэффициента трещиностойкости не более 0,30%, рассчистанного по формуле (1).

При запредельных концентрациях элементов (составы 1, 4-5) прочность и ударная вязкость стали ухудшаются, снижается пластичность. Также более низкие свойства по ударной вязкости имеет сталь прототип (состав 4).

Литература

1. Авторское свидетельство СССР 1523589, МПК С22С 38/12 1989 г.

2. Авторское свидетельство СССР 595416, МПК С22С 38/28, 1978 г.

3. Патент Российской Федерации №2255999, МПК С22С 38/50, С22С 38/58 2005 г., прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ARC-СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2681094C2 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

Изобретение относится к области металлургии, а именно к высокопрочным хладостойким бейнитным сталям, используемым для изготовления сварных балок, стрел, поворотных механизмов и других элементов подъемно-транспортной техники. Сталь содержит мас.%: углерод 0,10-0,15, кремний от 0,2 до менее 0,3, марганец 0,9-1,5, хром 1,0-1,4, никель 0,1-0,5, молибден от более 0,5 до 0,6, медь 0,1-0,5, ниобий 0,02-0,06, алюминий 0,01-0,06, бор 0,0015-0,005, азот от более 0,01 до не более 0,012, фосфор не более 0,015, сера не более 0,005, железо и неизбежные примеси - остальное. Сталь обладает повышенной ударной вязкостью при отрицательных температурах, а также высокой прочностью и свариваемостью при сохранении пластичности. 2 табл., 1 пр.

Высокопрочная хладостойкая бейнитная сталь, содержащая углерод, марганец, кремний, хром, медь, ванадий, никель, алюминий, никель, азот, кальций, ниобий, титан, серу, фосфор, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ ИЗОТОПОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647730C1 |

| ВЫСОКОПРОЧНАЯ ГАЛЬВАНИЗИРОВАННАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2510423C2 |

| СТАЛЬНАЯ ТРУБА С ВЫСОКОЙ РАСШИРЯЕМОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2459883C2 |

| ВЫСОКОПРОЧНАЯ СВАРНАЯ СТАЛЬНАЯ ТРУБА | 2005 |

|

RU2359770C2 |

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ И ГИДРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКИ И СПОСОБЫ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ | 2013 |

|

RU2546368C2 |

| EP 1327695 B1, 13.03.2013 | |||

Авторы

Даты

2015-07-10—Публикация

2014-06-27—Подача