1

Изобретение относится к термообработке крупных поковок и может быть использовано при отжиге и нормализации, например, опорных валков прокатных станов, крупных элементов деталей для мощных прессов и другого оборудования тяжелого и энергетического машиностроения из сталей с существованием перлитной области распада аустенита, таких как 9ХФ, 75ХМ, 25ГС и др.

Наиболее близким по технической сущности к предлагаемому способу является способ термической обработки опорных валков, включающий переохлаждение с температуры конца ковки и температуры перекристаллизации ниже температуры Ач1 перлитной области с выдержкой в конце переохлаждения, нагрев на температуру перекристаллизации и температуру отпуска, окончательное охлаждение в печи до 150-120°С 1.

Недостаток этого способа заключается в том, что операции выдержки в процессе переохлаждения до и после перекристаллизации, обеспечивающие выравнивание температуры по сечению бочки валка, приводят к перемене знака временных напряжений охлаждения с растягивающих на сжимающие в поверхностных слоях и со сжимающих на растягивающие в центральных

объемах валка. Ускоренный нагрев с температуры переохлаждения способствует возникновению высоких временных напряжений сжатия в поверхностных слоях и:

5 растяжения в центральных объемах валка, которые совпадают по знаку с напряжениями переохлаждения и при суммировании: могут превыщать предел прочности Ов , что приводит к образованию внутренних поперечных трещин и к разрушению валков на бочке. Большие суммарные временные напряжения не снимаются полностью при изотермической выдержке при 670-690 и,, суммируясь с напряжениями окончательного охлаждения, создают значительные остаточные напряжения сжатия в поверхностных объемах валка и растяжения в центральных в окончательно охлажденном состоянии, что так же является причиной

20 разрущения валков.

Целью изобретения является предотвращение разрущения валков в процессе термообработки, сокращение режима термообработки за счет исключения выдержки

25 в конце процесса переохлаждения с температуры конца ковки и температуры перекристаллизации, а также повышение эксплуатационной стойкости валков.

Для достижения поставленной цели в

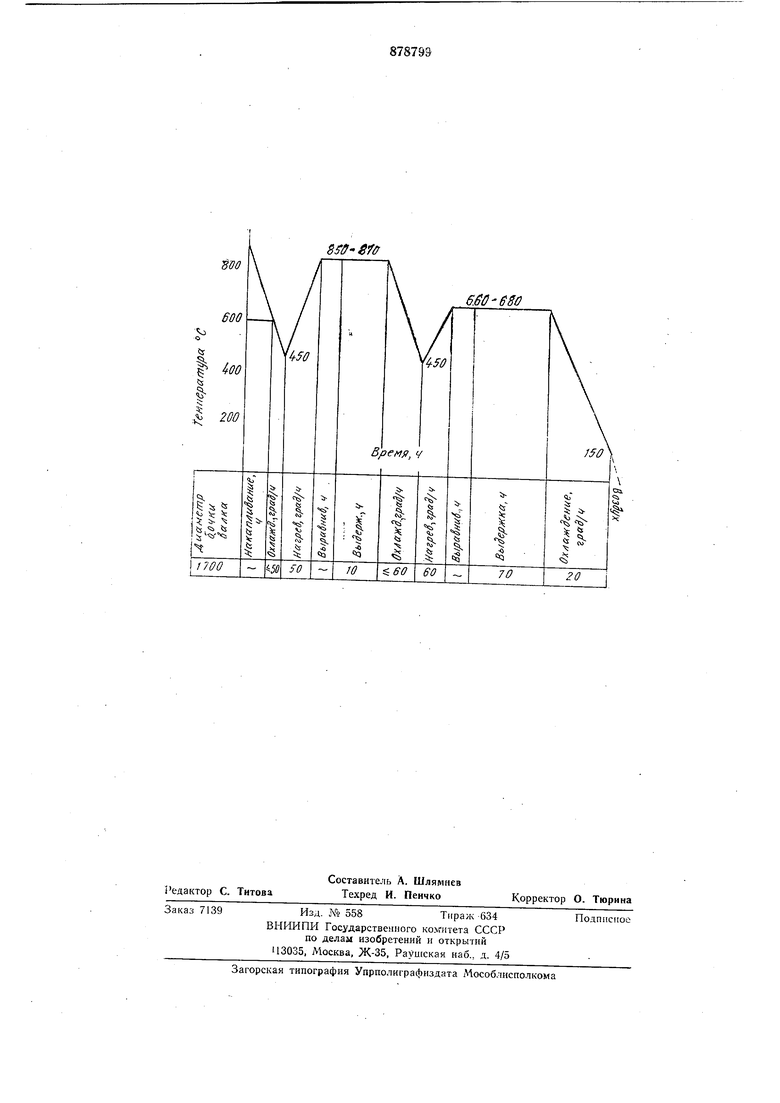

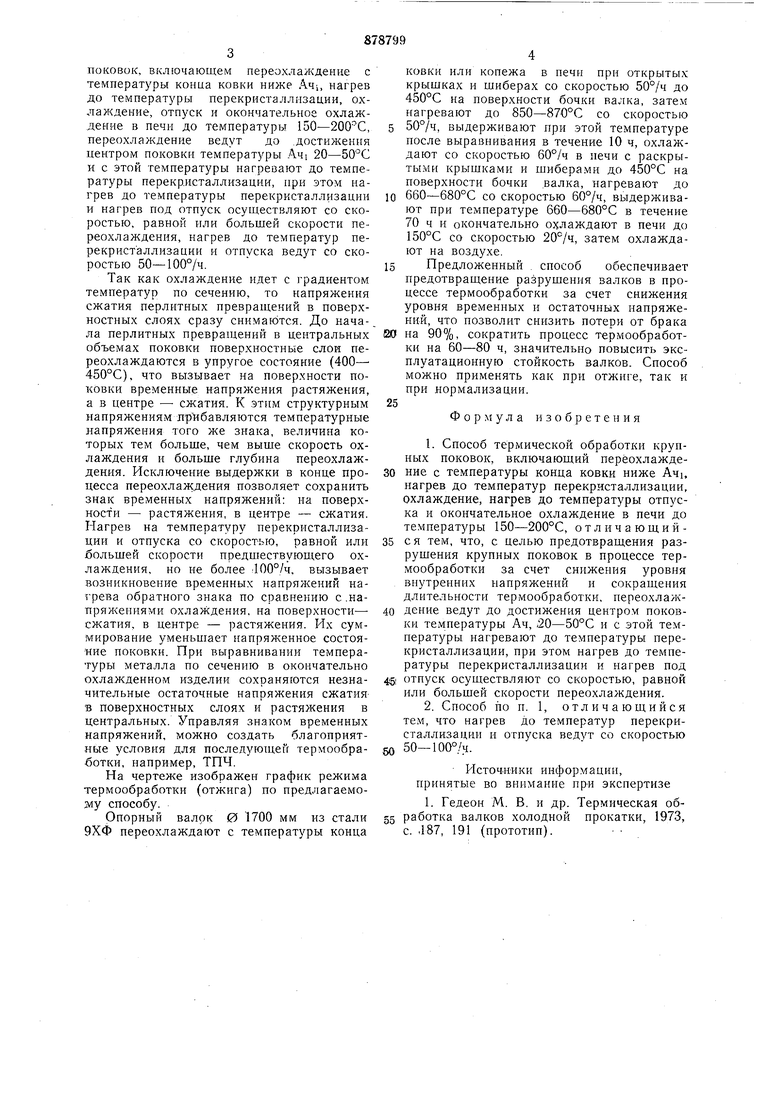

30 способе термической обработки крупных поковок, включающем переохлалчдение с температуры конца ковки ниже Ач;, нагрев до температуры перекристаллизации, охлаждение, отпуск и окончательное охлаждение в печи до температуры 150-200С, переохлаждение ведут до .достил ения центром поковки температуры Ач1 20-50 С и с этой температуры иагревают до температуры перекрлсталлизации, при этом нагрев до температуры перекристаллизации и нагрев под отпуск осуществляют со скоростью, равной пли большей скорости переохлаждения, нагрев до температур перекристаллизапии и отпуска ведут со скоростью 50-100°/ч. Так как охлаждение идет с градиентом температур по сечению, то напряжения сжатия перлитных превращений в поверхностных слоях сразу снимаются. До начала перлитных превращений в центральных объемах поковки поверхностные слои переохлаждаются в упругое состояние (400- 450°С), что вызывает на поверхности поковки временные напряжения растяжения, а в центре - сжатия. К этим структурным напряжениям прибавляются температурные напряжения того же знака, величина которых тем больше, чем выше скорость охлаждения и больше глубина переохлажденця. Исключение выдержки в конце процесса переохлаждения позволяет сохранить знак временных напряжений: на поверхности - растяжения, в центре - сжатия. Нагрев на температуру перекристаллизации и отпуска со скоростью, равной или 35 большей скорости предшествующего охлаждения, но не более :100°/ч, вызывает возникновение временных напряжений нагрева обратного знака по сравнению с .напряжепиями охлаждения, на поверхности- 40 сжатия, в центре - растяжения. Их суммирование уменьшает напряженное состояние поковки. При выравнивании температуры металла по сечению в окончательно охлажденном изделии сохраняются незна- 45 чительные остаточные напряжения сжатия -в поверхностных слоях и растяжения в центральных. Управляя знаком временных напряжений, можно создать благоприятные условия для последующей термообра- go боткй, например, ТПЧ. На чертеже изображен график режима термообработки (отжига) по предлагаемому способу. Опорный валок 0 1700 мм из стали 55 9ХФ переохлаждают с температуры конца ковки или копежа в иечи при открытых крышках и шиберах со скоростью 50°/ч до 450°С на поверхности бочки валка, затем нагревают до 850-870°С со скоростью 50°/ч, выдерживают при этой температуре после выравнивания в течение 10 ч, охлаждают со скоростью 60°/ч в иечи с раскрытыми крышками и шиберами до 450°С на поверхности бочки валка, нагревают до 660-680°С со скоростью 60°/ч, выдерживают при температуре 660-680°С в течение 70 ч и окончательно охлаждают в печи до 150°С со скоростью , затем охлаждают на воздухе. Предложенный способ обеспечивает предотвращение разрушения валков в процессе термообработки за счет снижения уровня временных и остаточных напряжений, что позволит снизить потери от брака на 90%, сократить процесс термообработки на 60-80 ч, значительно повысить эксплуатационную стойкость валков. Способ можно применять как при отжиге, так и при нормализации. Формула изобретения 1. Способ термической обработки крупных поковок, включающий перёохлаждение с температуры конца ковки ниже Ачь нагрев до температур перекристаллизации, охлаждение, нагрев до температуры отпуска и окончательное Оухлаждение в печи до температуры 150-200°С, отличающийс я тем, что, с целью предотвращения разрушения крупных поковок в процессе термообработки за счет снижения уровня внутренних напряжений и сокрашения длительности термообработки, переохлаждение ведут до достижения центром поковки температуры Ач, .20-50°С и с этой температуры нагревают до температуры перекристаллизации, при этом нагрев до температуры перекристаллизации и нагрев под отпуск осуществляют со скоростью, равной или большей скорости переохлаждения, 2. Способ по п. 1, отличающийся тем, что нагрев до температур перекристаллизации и отпуска ведут со скоростью -100°/ч. Источники информации, принятые во внимание при экспертизе ff 1- Гедеон М. В. и др. Термическая обработка валков холодной прокатки, 1973, с. .187, 191 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок | 1978 |

|

SU833344A1 |

| Способ изготовления прокатных валков | 1977 |

|

SU667305A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1489910A1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ предварительной термической обработки крупных поковок | 1980 |

|

SU933739A1 |

| Способ ковки поковок типа валков с осевым отверстием из слитков | 1975 |

|

SU555961A1 |

| Способ термической обработки крупных поковок | 1984 |

|

SU1382861A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2009 |

|

RU2394921C1 |

Авторы

Даты

1981-11-07—Публикация

1979-07-09—Подача