«О

Изобретение относится к термической обработке, в частности к способам противофлокенной обработки поковок из высоколегированных сталей с особо устойчивьм аустенитом.

Цепь изобретения - уменьшение длительности и энергоемкости обработки.

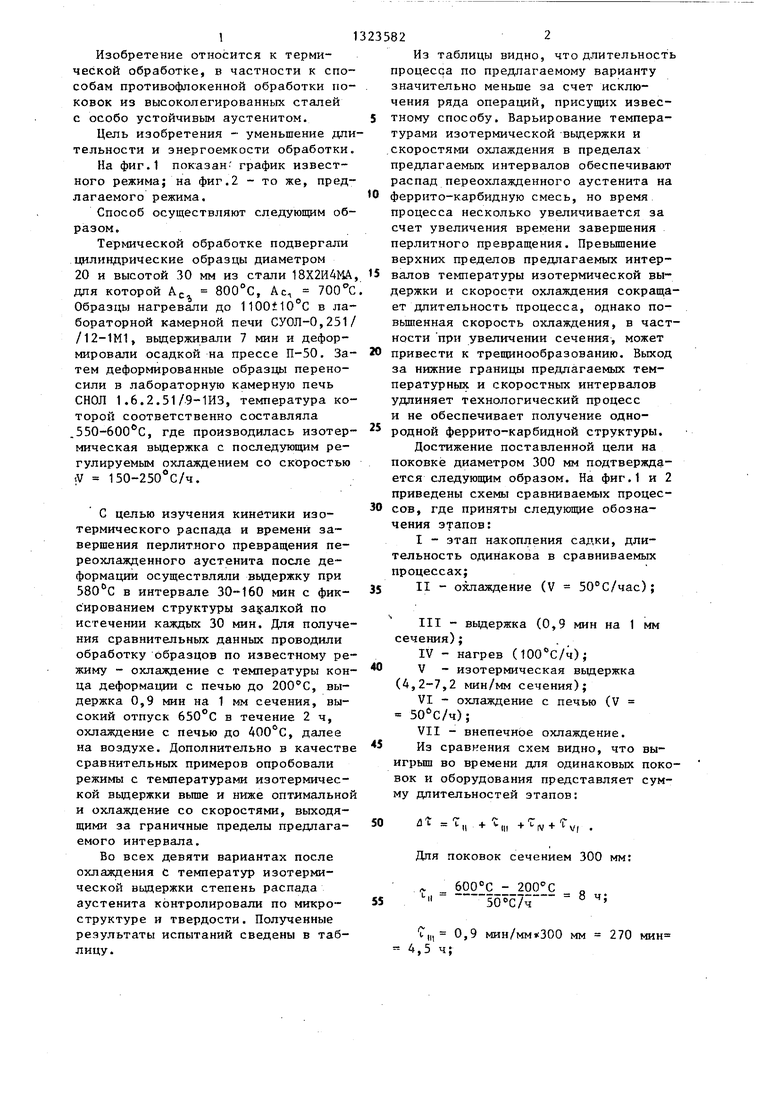

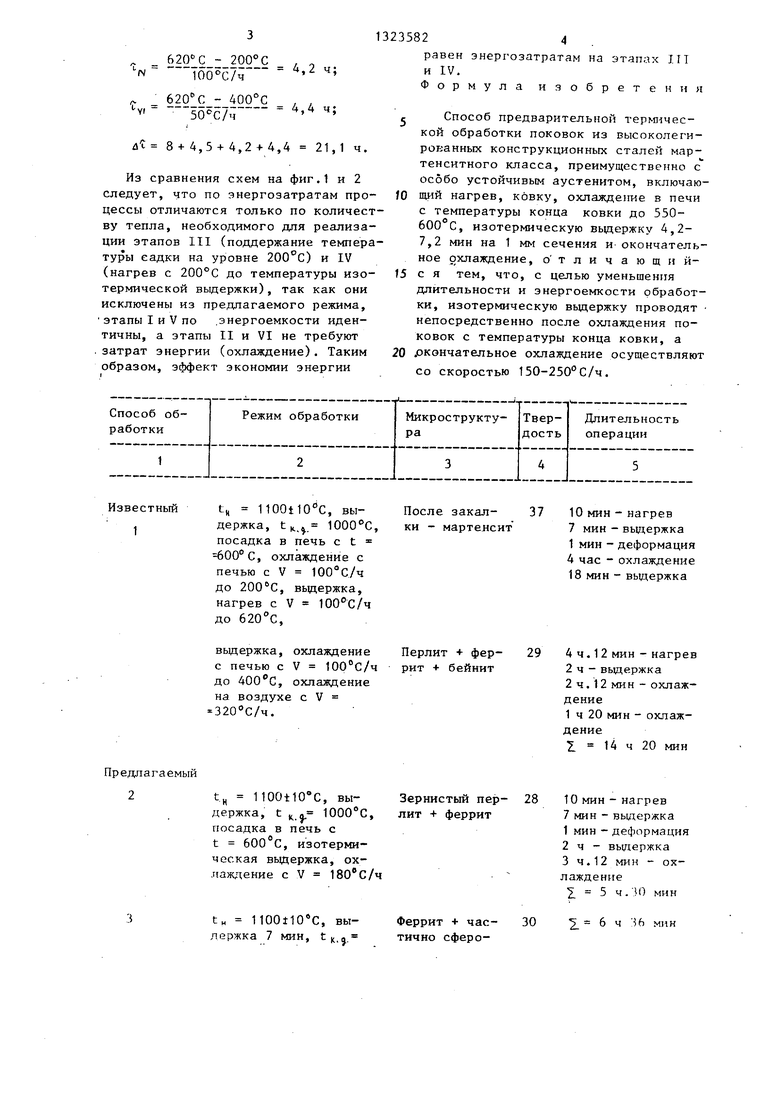

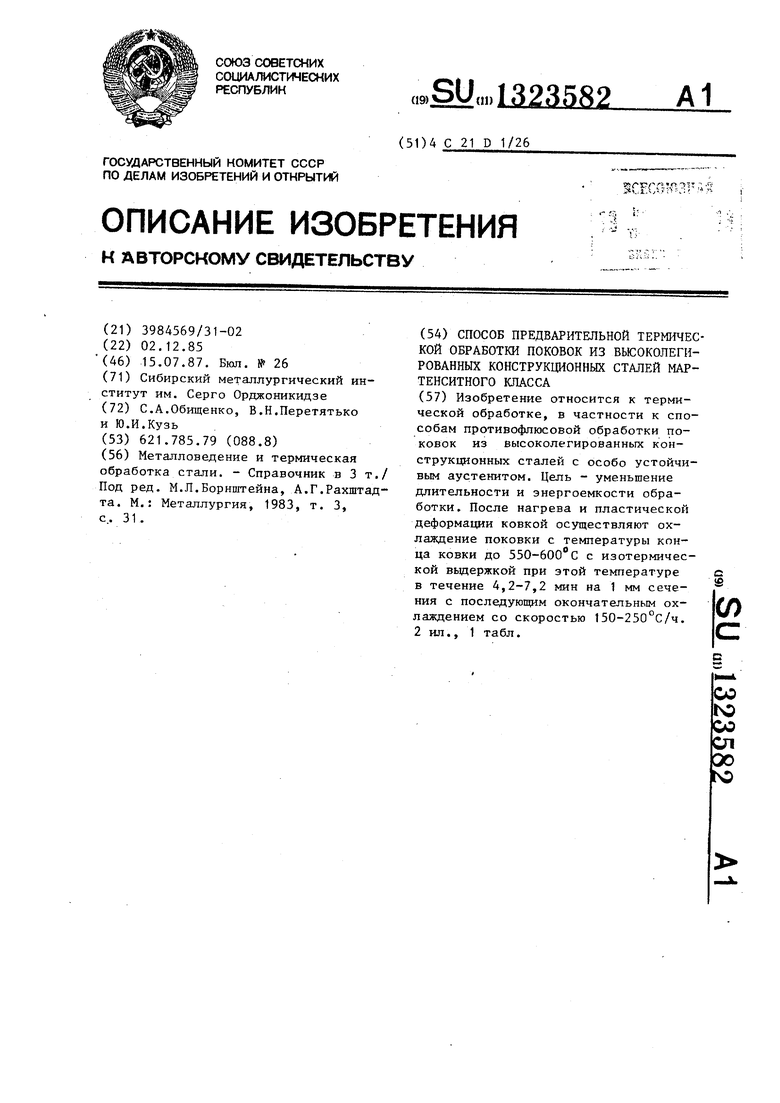

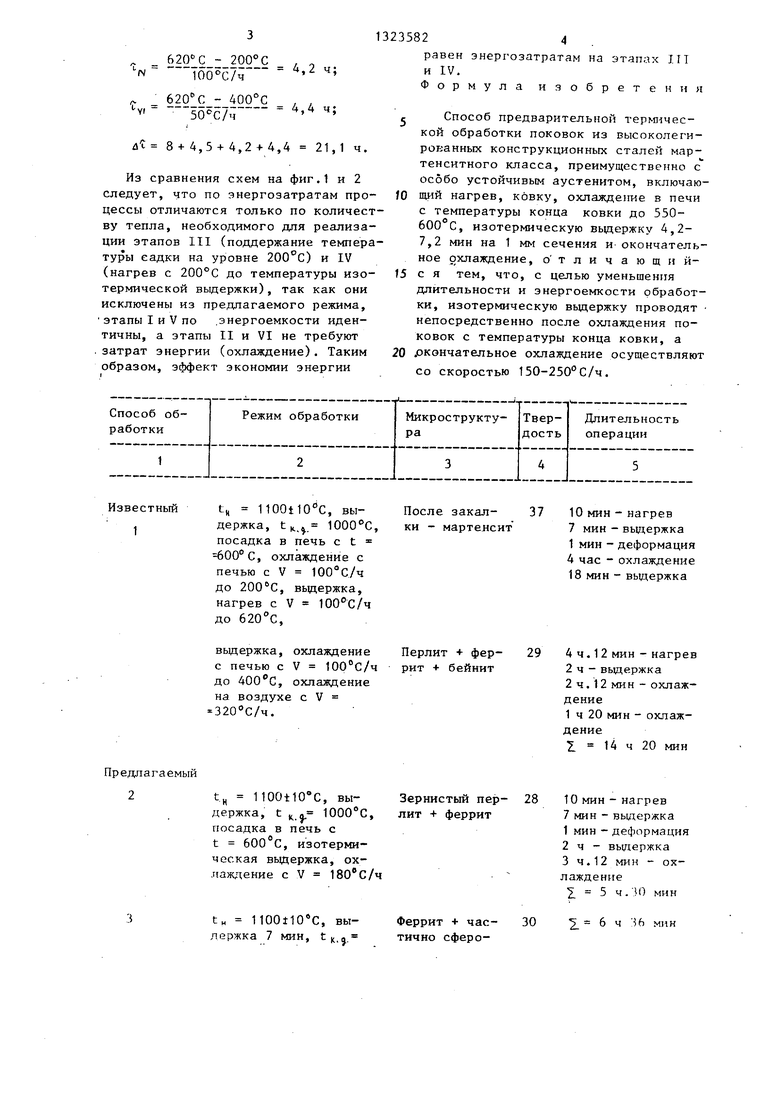

На фиг.1 показан график известного режима; на фиг.2 - то же, предлагаемого режима.

Способ осуществляют следующим образом.

Термической обработке подвергали цилиндрические образцы диаметром 20 и высотой 30 мм из стали 18Х2И4М, 15 дпя которой АС,, 800°С, Ас, . Образцы нагревали до в лабораторной камерной печи СУОЛ-0,251/ /12-1М1, выдерживали 7 мин и деформировали осадкой на прессе П-50. За- 20 тем деформированные образцы переносили в лабораторную камерную печь СНОЛ 1.6.2.51/9-1ИЗ, температура которой соответственно составляла

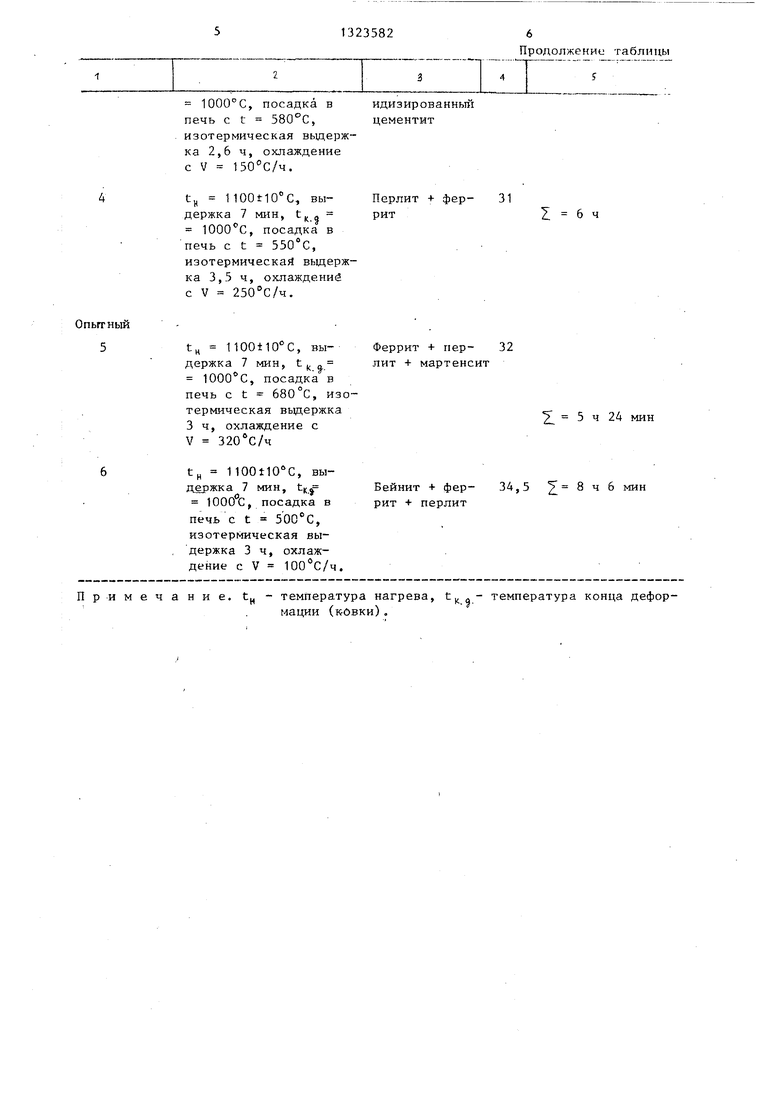

Из таблицы видно, что длительност процесса по предлагаемому варианту значительно меньше за счет исключения ряда операций, присущих известному способу. Варьирование температурами изотермической выдержки и .скоростями охлаждения в пределах предлагаемых интервалов обеспечивают распад переохлажденного аустенита на феррито-карбидную смесь, но время процесса несколько увеличивается за счет увеличения времени завершения перлитного превращения. Превышение верхних пределов предлагаемых интервалов температуры изотермической выдержки и скорости охлаждения сокраща ет длительность процесса, однако по- вьшенная скорость охлаждения, в част ности при увеличении сечения, может привести к трещинообразованию. Выход за нижние границы предлагаемых температурных и скоростных интервалов удлиняет технологический процесс и не обеспечивает получение одно.ЗЗО-бОО С, где производилась изотер- родной феррито-карбидной структуры.

мическая вьщержка с последующим регулируемым охлаждением со скоростью V 150-250 С/ч.

С целью изучения кинетики изотермического распада и времени завершения перлитного превращения переохлажденного аустенита после деформации осуществляли вьщержку при 580 С в интервале 30-160 мин с фиксированием структуры зай:алкой по истечении каждых 30 мин. Для получения сравнительных данных проводили обработку образцов по известному режиму - охлаждение с температуры конца деформации с печью до 200 С, выдержка 0,9 мин на 1 мм сечения, высокий отпуск 650°С в течение 2 ч, охлаждение с печью до , далее на воздухе. Дополнительно в качестве сравнительных примеров опробовали режимы с температурами изотермической выдержки вьппе и ниже оптимальной и охлаждение со скоростями, выходящими за граничные пределы предлагаемого интервала.

Во всех девяти вариантах после охлаждения С температур изотермической выдержки степень распада аустенита контролировали по микроструктуре и твердости. Полученные результаты испытаний сведены в таблицу.

5 0

Из таблицы видно, что длительность процесса по предлагаемому варианту значительно меньше за счет исключения ряда операций, присущих известному способу. Варьирование температурами изотермической выдержки и .скоростями охлаждения в пределах предлагаемых интервалов обеспечивают распад переохлажденного аустенита на феррито-карбидную смесь, но время процесса несколько увеличивается за счет увеличения времени завершения перлитного превращения. Превышение верхних пределов предлагаемых интервалов температуры изотермической выдержки и скорости охлаждения сокращает длительность процесса, однако по- вьшенная скорость охлаждения, в частности при увеличении сечения, может привести к трещинообразованию. Выход за нижние границы предлагаемых температурных и скоростных интервалов удлиняет технологический процесс и не обеспечивает получение одноДостижение поставленной цели на поковке диаметром 300 мм подтверждается следующим образом. На фиг.1 и 2 приведены схе1чы сравниваемых процессов, где приняты следующие обозначения этапов:

I - этап накопления садки, длительность одинакова в сравниваемых процессах;

II охлаждение (V 50°С/час);

III- вьщержка (0,9 мин на 1 мм сечения);

IV- нагрев ();

V- изотермическая выдержка (4,2-7,2 шн/мм сечения);

VI- охлаждение с печью (V );

VII- внепечное охлаждение.

Из сравнения схем видно, чтовы- игрьш во времени для одинаковыхпоковок и оборудования представляетсумму длительностей этапов:

лг 7,

+ I-,

ч- + Т

V(

Для поковок сечением 300 мм:

600°С - 200 С „ 50 С7ч - -

С„, 0,9 мин/мм 300 мм 270 мин

111 - 4,5 ч;

200°C

Д,2 ч;

4,4 ч;

d i; 8 + 4,5 + 4,2 + 4,4 21,1

Из сравнения схем на фиг.1 и 2 следует, что по энергозатратам процессы отличаются только по количеству тепла, необходимого для реализации этапов III (поддержание температуры садки на уровне 200°С) и IV (нагрев с 200°С до температуры изотермической выдержки), так как они исключены из предлагаемого режима, этапы I и V по .энергоемкости идентичны, а этапы II и VI не требуют затрат энергии (охлаждение). Таким образом, эффект экономии энергии

звестный 1

Ьц 11001 , выдержка, tn , посадка в печь с t 600° С, охлаждение с печью с V до 200°С, вьщержка, нагрев с V до 620°С,

выдержка, охлаждение с печью с V 100°С/ч до , охлаждение на воздухе с V .

t 1100t10 C, выдержка, t j. , посадка в печь с t 600°С, изотермическая вьШержка, охлаждение с V

t« 1100l10 C, выдержка 7 мин, ti.a.13235824

равен энергозатратам на этапах 1П

и IV.

Формула изобретения

Способ предварительной теркичес- кой обработки поковок из высоколегированных конструкционных сталей мар- тенситного класса, преимущественно с особо устойчивым аустенитом, включающий нагрев, ковку, охлаждение в печи с температуры конца ковки до 550- 600°С, изотермическую вьщержку 4,2- 7,2 мин на 1 мм сечения и-окончательное охлаждение, о т л и ч а ю щ и йс я тем, что, с целью уменьшения

длительности и энергоемкости обработки, изотермическую вьщержку проводят непосредственно после охлаждения поковок с температуры конца ковки, а

кончательное охлаждение осуществляют со скоростью 150-250°С/ч.

37

10 мин - нагрев 7 мин - вьщержка 1 мин - деформация 4 час - охлаждение 18 мин - выдержка

ит + фер+ бейнит

29

4 ч. 1 2 мин - нагрев 2 ч - вьщержка 2 ч. 12 мин - охлаждение

1 ч 20 мин - охлаждение1 14 ч 20 мин

- 28

30

10 мин - нагрев 7 мин - выдержка

1мин - деформация

2ч - выдержка

3ч.12 мин - охлаждение

5 ч. 30 мин

6 ч 36 мин

2

, посадка в печь с t 580°С, изотермическая выдержка 2,6 ч, охлаждение с V 150°С/ч.

t, 1100t104, выдержка 7 мин, t

;-з

1000°С, посадка в печь с t ЗЗО С, изотермическая выдержка 3,5 ч, охлаждение с V 250°С/ч.

t nOOtlO C, выдержка 7 мин, 11 „ , посадка в печь с t 680°С, изотермическая вьщержка 3 ч, охлаждение с V З20 с/ч

t nOOllO C, выдержка 7 мин, tKj посадка в

печь с t 5bO C, изотермическая вы- держка 3 ч, охлаждение с V .

Примечание, t - температура нагрева, t, .

мации (кОвки),

Продолжение таблицы

идизированный цементит

Перлит + феррит

31

I 6 ч

Феррит + пер- 32 лит + мартенсит

5 ч 24 мин

Бейнит + феррит + перлит

ЗД,5 8 ч 6 мин

- температура конца дефорBOO

600

400

200

cpu&.i

T.fOC

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки крупных поковок | 1980 |

|

SU927859A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2009 |

|

RU2394921C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ ШТАМПОВЫХ СТАЛЕЙ | 2008 |

|

RU2371488C1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

| Способ обработки заэвтектоидных легированных инструментальных сталей | 1980 |

|

SU985086A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| Способ термической обработки поковок | 1979 |

|

SU885295A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2004 |

|

RU2252268C1 |

| Способ обработки стальных заготовок | 1985 |

|

SU1381172A1 |

| Способ термической обработки поковок из флокеночувствительных марок сталей мартенситного класса | 1985 |

|

SU1330186A1 |

Изобретение относится к термической обработке, в частности к способам противо4шюсовой обработки поковок из высоколегированных конструкционных сталей с особо устойчивым аустенитом. Цель - уменьшение длительности и энергоемкости обработки. После нагрева и пластической деформации ковкой осуществляют охлаждение поковки с температуры конца ковки до 550-600 С с изотермической вьщержкой при этой температуре в течение 4,2-7,2 мин на 1 мм сечения с последующим окончательным охлаждением со скоростью 150-250 С/ч. 2 ил., 1 табл. с С/)

200

Редактор М.Недолуженко

(fJuff.Z

Составитель В.Китайский Техред Й.Попович

Заказ 2933/30Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открьггий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производстпегшо-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

m

T.VffC

Корректор Н.Король

| Металловедение и термическая обработка стали | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М.Л.Борнштейна, А.Г.Рахштадта | |||

| М.: Металлургия, 1983, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1987-07-15—Публикация

1985-12-02—Подача