00

оо

ts9

00

Изобретение относится к технике закалки изделий, например труб, валов переменных сечений, в баке с жидкостью и может быть использовано в металлургического. промышленности.

Целью изобретения является повышение производительности и надежности работы.

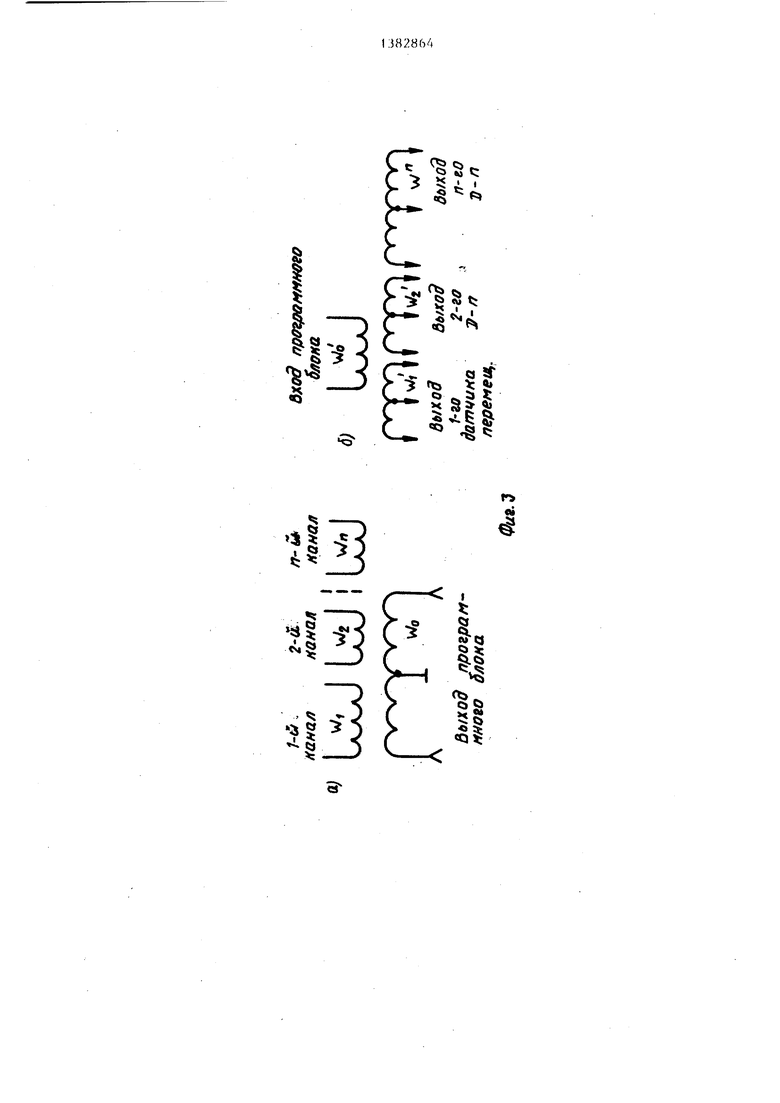

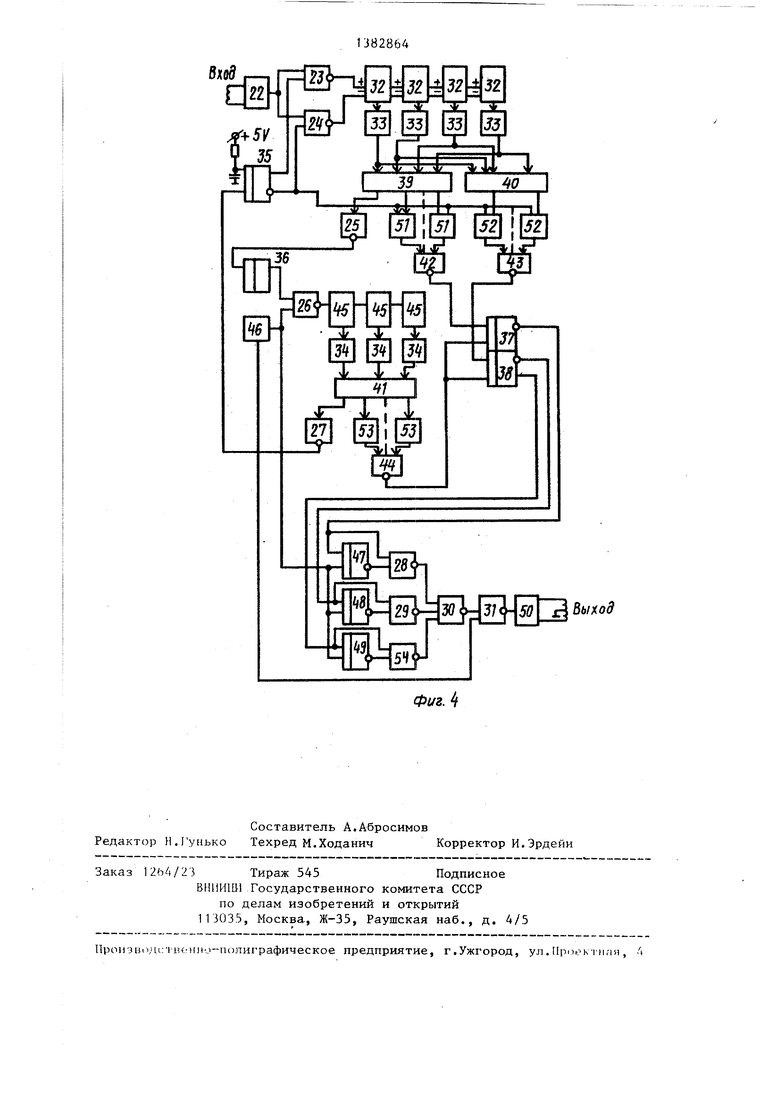

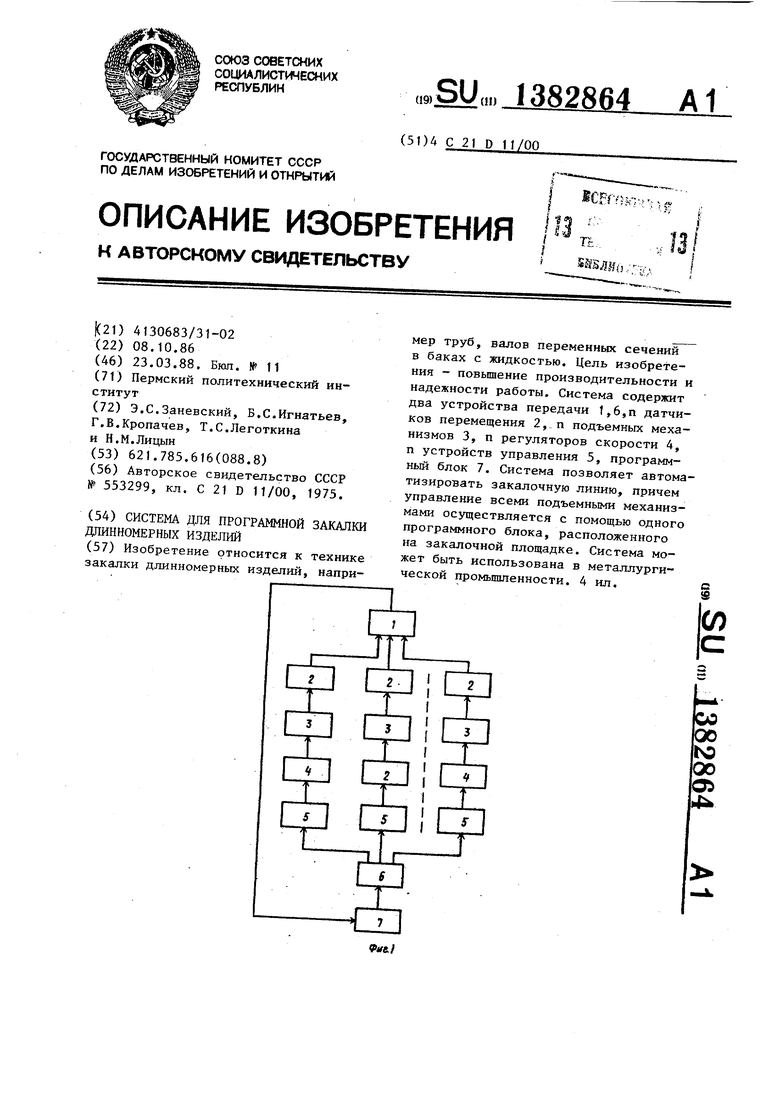

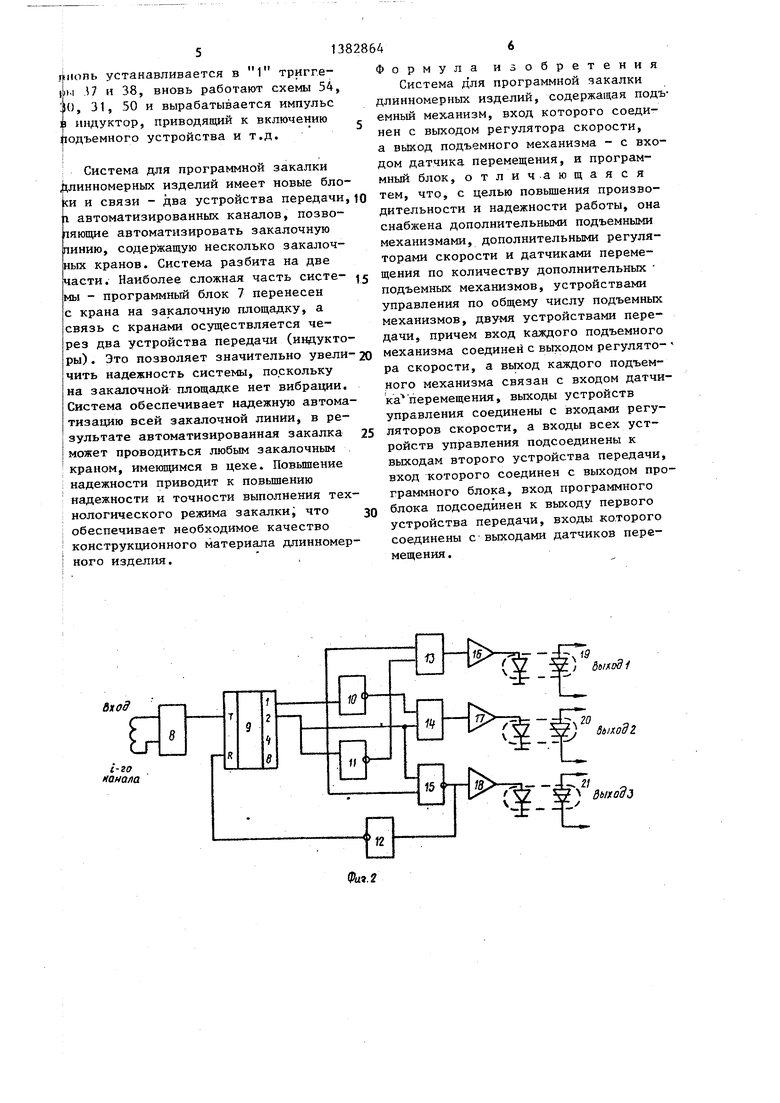

На фиг. 1 приведена структурная схема системы программной закалки длинномерных изделий; на фиг. 2 - схема устройства управления; на фиг. 3 - то же, устройства передачи; на фиг. 4 - то же, программного блока

Система для программной закалки длинномерных изделий (фиг. 1) содержит первое устройство 1 передачи, п датчиков 2 перемещения, п подъемных механизмов 3, п регуляторов 4 скорости; п устроств 5 управления; второе устройство 6 передачи, программный блок 7.

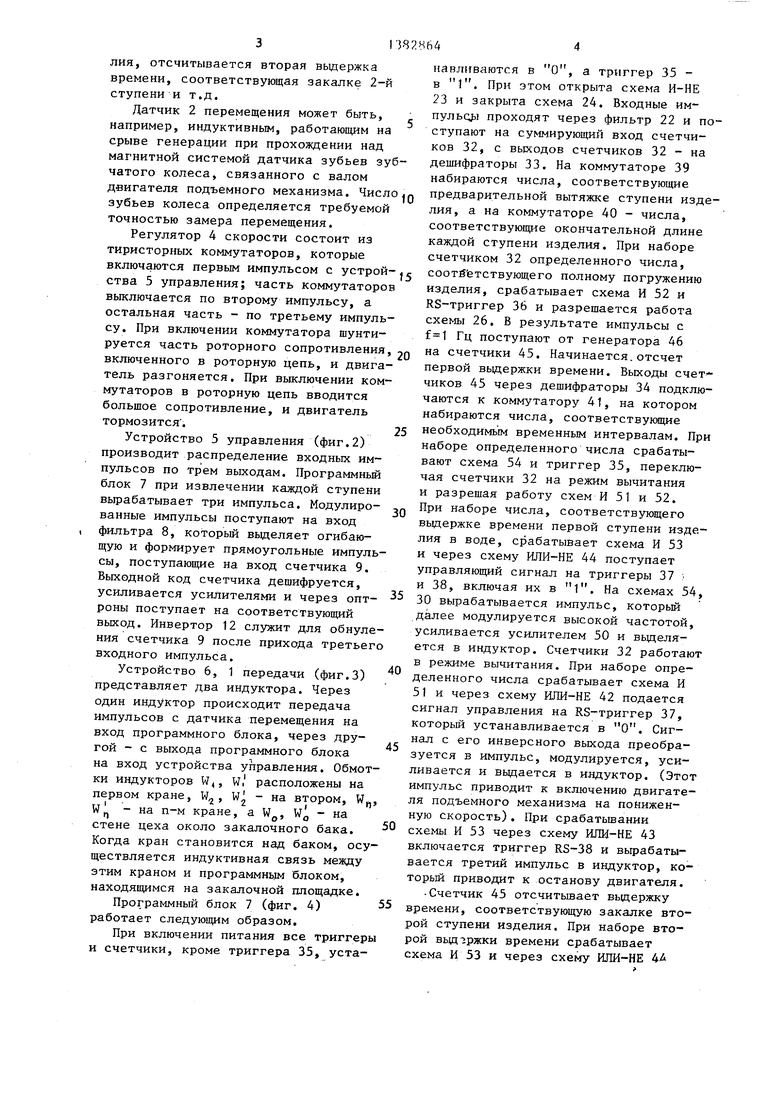

Устройство управления (фиг. 2) состоит из фильтра 8, счетчика 9, инвертора 10 - 12, схем Н 13-15, усилителей 16-18 и оптронов 19-21.

Устройство передачи (фиг. 3) состоит из двух индукторов а и б.

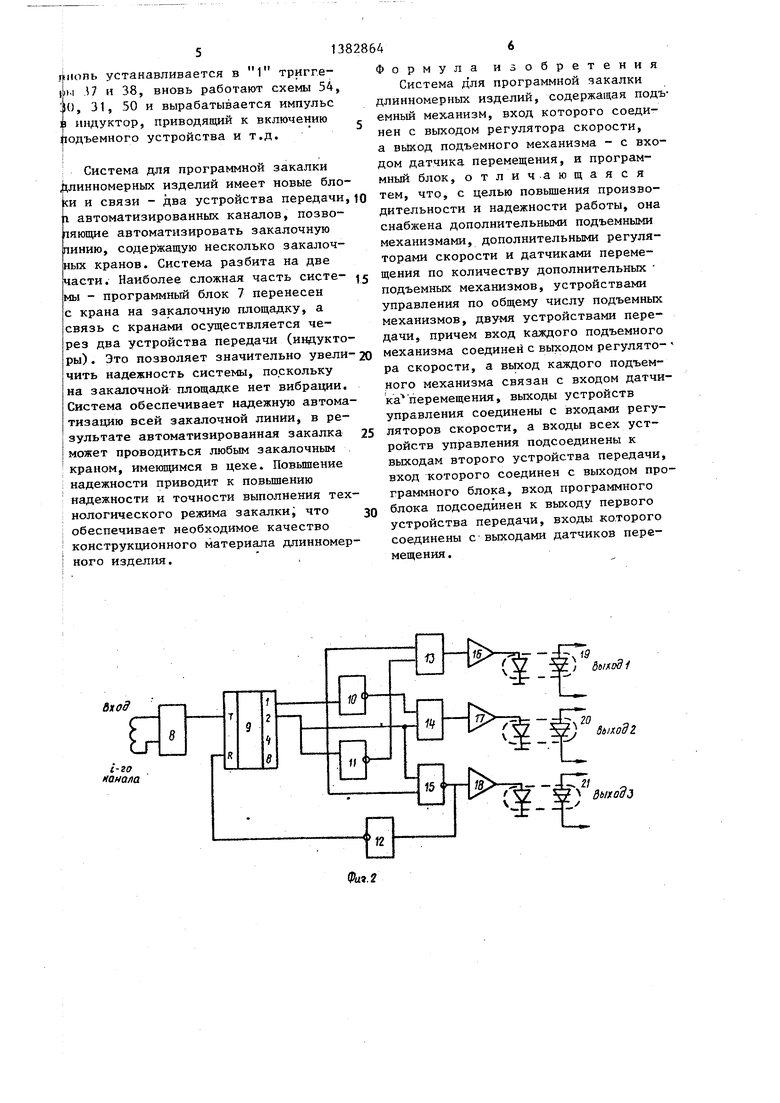

Программный блок (Фиг. 4) состоит из фильтра 22, схем И-ИЕ 23-31, реверсивных счетчиков 32, дешифраторов 33 и 34, RS-триггеров 35 - 38, коммутаторов 39 - 41, схем ИЛИ-НЕ 42-44, счетчиков 45, генератора 46, D-триг- геров 47 - 49, усилителя 50, схем И 51-53, схемы И-НЕ 54.

Закалка ступенчатого длинномерного изделия заключается в программном извлечении изделия. Причем каждая ступень должна вьщерживаться в воде определенное технологической картой закалки время. Так как изделия длинномерные и обладают большим весом, то остановка при извлечении ступени изделия производится в два .зтапа - вначале двигатель переходит на пониженную скорость, а затем останавливается.

Устройство работает следующим образом.

Перед началом закалки на коммутаторах 39 и 40 набирается программа , по пути, а на коммутаторе 41 - программа по времени. Все числа, набранные на коммутаторе, соответствуют технологической программе закалки изделия. Автоматизируется процесс опускания изделия. Крановщик подводит тре

0

5

0

5

0

5

0

5

0

5

буемый закалочный кран с изделиями и устанавливает его над закалочным баком. При зтом с помощью устройства передачи осуществляется индуктивная связь между блоками, находящимися на кране, и блоками, расположенными на закалочной площадке.

Включается питание системы, при этом все триггеры и счетчики устанавливаются в положение О, кроме RS- триггера 35, который переходит в 1. При этом открывается схема 23, и счетчики 32 включаются на режим суммирования.

Крановщик начинает опускать изде- лия в бак. При этом через устройство 1 передачи импульсы с второго датчика 2 перемещения (пусть, например, закалка производится с помощью второго крана) поступают на вход программного блока 7. Сигнал на входе программного блока модулированный, и фильтр 22 вьщеляет и формирует огибающую. Эти импульсы поступают на вход счетчика 32. При наборе счетчиком числа, соответствующего концу опускания, срабатывает схема 25, по сигналу которой начинается отсчет первой вьщержки времени, и крановщиком производится останов двигателя подъемного устройства. Далее процесс ведется автоматически. Через некоторое (определенное) время счетчик 32 переключается на режим вычитания. По окончании первой выдержки времени срабатывает схема И 53

и на выходе усилителя 50 появляется импульс, модулированный высокой частотой, который передается через уст- ройство 6 передачи на вход устройства 5 управления (во втором канале), а далее на регулятор 4 скорости. В результате включается подъемный механизм и начинается подъем изделия. Датчик 2 перемещения вновь передает импульсы на вход блока 7. При наборе счетчиком 32 определенного числа, соответствующего предварительной длине первой ступени изделия, срабатывает схема п 51 и выдает через устройство 6 второй импульс в устройство 5 управления. В результате регулятор 4 скорости переводит двигатель подъемного устройства 3 на пониженную скорость. Затем при наборе числа блок 7 вырабатьгоает третий импульс и происходит останов устройства 3. При этом из закалочного бака извлечена первая ступень длинномерного изде

ЛИЯ, отсчитывается вторая вьщержка времени, соответствующая закалке 2-й ступени и т.д.

Датчик 2 перемещения может быть, например, индуктивным, работающим на срыве генерации при прохождении над магнитной системой датчика зубьев зучатого колеса, связанного с валом двигателя подъемного механизма. Числ зубьев колеса определяется требуемой точностью замера перемещения.

Регулятор 4 скорости состоит из тиристорных коммутаторов, которые включаются первым импульсом с устрой ства 5 управления; часть коммутаторо выключается по второму импульсу, а остальная часть - по третьему импульсу. При включении коммутатора шунтируется часть роторного сопротивления включенного в роторную цепь, и двигатель разгоняется. При выключении коммутаторов в роторную цепь вводится большое сопротивление, и двигатель тормозится .

Устройство 5 управления (фиг.2) производит распределение входных импульсов по трем выходам. Программньй блок 7 при извлечении каждой ступени вьфабатывает три импульса. Модулированные импульсы поступают на вход фильтра 8, которьй вьделяет огибающую и формирует прямоугольные импульсы, поступающие на вход счетчика 9. Выходной код счетчика дешифруется, усиливается усилителями и через опт РОНЫ поступает на соответствующий выход. Инвертор 12 служит для обнуления счетчика 9 после прихода третьего входного импульса.

Устройство 6, 1 передачи (фиг.З) представляет два индуктора. Через один индуктор происходит передача импульсов с датчика перемещения на вход программного блока, через другой - с выхода программного блока на вход устройства управления. Обмотки индукторов W, Wi расположены на первом кране, W,j , W - на втором, , W - на п-м кране, а W, W - на стене цеха около закалочного бака. Когда кран становится над баком, осуществляется индуктивная связь между этим краном и программньм блоком, находящимся на закалочной ппощадке.

Программный блок 7 (фиг. 4) работает следующим образом.

При включении питания все триггеры и счетчики, кроме триггера 35, уста

.-

10

25

. п

30

35

40

45

55

навливаются в О, а триггер 35 - в 1, При этом открыта схема И-НЕ 23 и закрыта схема 24. Входные им- пульс проходят через фильтр 22 и поступают на суммирующий вход счетчиков 32, с выходов счетчиков 32 - на дешифраторы 33. На коммутаторе 39 набираются числа, соответствующие предварительной вытяжке ступени изделия, а на коммутаторе 40 - числа, соответствующие окончательной длине каждой ступени изделия. При наборе счетчиком 32 определенного числа, соответствующего полному погружению изделия, срабатывает схема И 52 и RS-триггер 36 и разрешается работа схемы 26. В результате импульсы с Гц поступают от генератора 46 на счетчики 45. Начинается,отсчет первой выдержки времени. Выходы счет- чиков 45 через дешифраторы 34 подключаются к коммутатору 41, на котором набираются числа, соответствукицие необходимым временным интервалам. При наборе определенного числа срабатывают схема 54 и триггер 35, переключая счетчики 32 на режим вычитания и разрешая работу схем И 51 и 52. При наборе числа, соответствующего вьщержке времени первой ступени изделия в воде, срабатывает схема И 53 и через схему ИЛИ-НЕ 44 поступает управляющий сигнал на триггеры 37 / и 38, включая их в 1. На схемах 54, 30 вырабатывается импульс, которьй далее модулируется высокой частотой, усиливается усилителем 50 и вьщеля- ется в индуктор. Счетчики 32 работают в режиме вычитания. При наборе определенного числа срабатывает схема И 51 и через схему ИЛИ-НЕ 42 подается сигнал управления на RS-триггер 37, которьй устанавливается в О. Сигнал с его инверсного выхода преобразуется в импульс, модулируется, усиливается и вьщается в индуктор. (Этот импульс приводит к включению двигателя подъемного механизма на пониженную скорость). При срабатывании схемы И 53 через схему ИЛИ-НЕ 43 включается триггер RS-38 и вырабатывается третий импульс в индуктор, который приводит к останову двигателя.

Счетчик 45 отсчитьшает вьдержку времени, соответствующую закалке второй ступени изделия. При наборе второй времени срабатывает схема И 53 и через схему ИЛИ-НЕ 4

rjiiionb устанавливается в 1 тригг.е- (Ui .57 и 38, вновь работают схемы 54, ;i(), 31, 50 и вырабатывается импульс и индуктор, приводящий к включению подъемного устройства и т.д.

; Система для программной закалки Длинномерных изделий имеет новые блоки и связи - два устройства передачи, г автоматизированных каналов, позво- аяющие автоматизировать закалочную пинию, содержащую несколько закалочных кранов. Система разбита на две части. Наиболее сложная часть системы - программный блок 7 перенесен с крана на закалочную площадку, а связь с кранами осуществляется через два устройства передачи (индукто

5

Формула изобретения

Система для программной закалки длинномерных изделий, содержащая подъемный механизм, вход которого соединен с выходом регулятора скорости, а вькод подъемного механизма - с входом датчика перемещения, и программный блок, отличающаяся тем, что, с целью повышения производительности и надежности работы, она снабжена дополнительными подъемными механизмами, дополнительными регуляторами скорости и датчиками перемещения по количеству дополнительных подъемных механизмов, устройствами управления по общему числу подъемных механизмов, двумя устройствами передачи, причем вход каждого подъемного

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для программной закалки длинномерных изделий | 1984 |

|

SU1186669A1 |

| Устройство для программной закалки длинномерного изделия | 1985 |

|

SU1258854A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1016385A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1982 |

|

SU1036772A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1059012A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1052554A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1981 |

|

SU998544A2 |

| Устройство программной закалки длинномерных изделий | 1980 |

|

SU865942A1 |

| Устройство для программной закалки длинномерных изделий | 1988 |

|

SU1548224A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1978 |

|

SU749918A1 |

Изобретение относится к технике закалки длинномерных изделий, например труб, валов переменных сечений в баках с жидкостью. Цель изобретения - повышение производительности и надежности работы. Система содерзимт два устройства передачи f,6,n датчиков перемещения 2,.п подъемных механизмов 3, п регуляторов скорости 4, п устройств управления 5, программный блок 7. Система позволяет автоматизировать закалочную линию, причем управление всеми подъемными механизмами осуществляется с помощью одного программного блока, расположенного на закалочной площадке. Система может быть использована в металлурги- ческой промьшшенности. 4 ил.

ры) . Это позволяет значительно увели- 20 механизма соединен с выходом регулято-

чить надежность системы, поскольку на закалочной площадке нет вибрации. Система обеспечивает надежную автоматизацию всей закалочной линии, в результате автоматизированная закалка может проводиться любым закалочным ; краном, имеющимся в цехе. Повышение i надежности приводит к повышению надежности и точности выполнения тех- нологического режима закалки; что обеспечивает необходимое качество конструкционного материала длинномерного изделия.

ра скорости, а вьрсод каждого подъемного механизма связан с входом датчика перемещения, выходы устройств управления соединены с входами регуляторов скорости, а входы всех устройств управления подсоединены к выходам второго устройства передачи, вход которого соединен с выходом программного блока, вход программного блока подсоединен к выходу первого устройства передачи, входы которого соединены с выходами датчиков перемещения .

«5

Р «i

М-JL

i . 1 I o

Выпад

Фиг. 4

| Устройство для программной закалки длинномерных изделий | 1975 |

|

SU553299A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-23—Публикация

1986-10-08—Подача