Изобретение относится к технике закалки длинномерных изделий, например труб, валов переменных сечений в закалочном баке, и может быть использовано в металлургической промыш ленности. Известно закалочное устройство, позволякнцее производить программную закалку длинномерных изделий с переменным поперечным сечением, если сечение изменяется ступенчато l. Наиболее близким к предлагаемому по технической сущности является уст ройство для программной закалки длин номерных изделий, в котором с целью излучения надлежащей, степени закалки по высоте закаливаемого изделия,имею щего переменную конусность, использован блок датчиков дискретного изме нения конусности сечения, подающий соответствующие сигналы на программный блок, который выдает задание на регулятор скорости. Регулятор скорос ти воздействует на подъемный механизм, изменяя скорость подъема изделия согласно технологическому процессу 2. Однако известные устройства програиимной закалки длинномерных изделий не учитывают тлубину погружения закаливающих изделий в закалочную среду (воду, масло и т.д.)- При закалке таких изделий последние до.пжны погружаться в закалочную жидкость так, чтоб их верхний срез находился ниже поверхностного слоя этой жидкости. Обильное парообразование, фонтанирование закалочной жидкости во время закалки не позволяют при визуальном контроле точно определять момент конца погружения изделий в закалочную среду. В результате этого в каждом конкретном случае закалки изделий одного и того же вида, они погружаются в закалочную жидкость на различную величину. Неконтролируемая глубина погружения изделий вносит значительную ошибку в выполнение заданной технологической программы закалки, а следовательно, существенным образом влияет на качество закаливаемых изделий. Погружение изделий на большую величину ведет к их переохлаждению, к возможному появлению трещин, недопустимому короблению и т.д., а погружение на недостаточную величину - к недокалу. Цель изобретения т повышение точности выполнения заданного ткмпературного режима, т.е. в конечном итоге - качества закалки длинномерных изделий.

Эта цель достигается тем, что в устройство программной закалки длинномерных изделий, содержащее подъемный механизм, выход которого соединен со входом блока датчиков дискретного изменения конусности, которы через программный блок соединен со

«

входом регулятора скорости, выходом соединенного со входом подъемного механизма, введены блок измерения глубины погружения и датчик перемещения, первый вход которого, соединен с подъемным механизмом, второй вход датчика подключен к выходу программного блока скорости, а выход датчика перемещения соединен с первым входом блока измерения глубины погружения, второй вход которого соединен с выходом блока датчика дискретного измерения конусности, а выход блока изменения глубины погружения подключен к программному блоку скорости.

С помощью введенных блоков осуществляется измерение глубины погружения изделий и соответствукждая коррекция режима закалки.

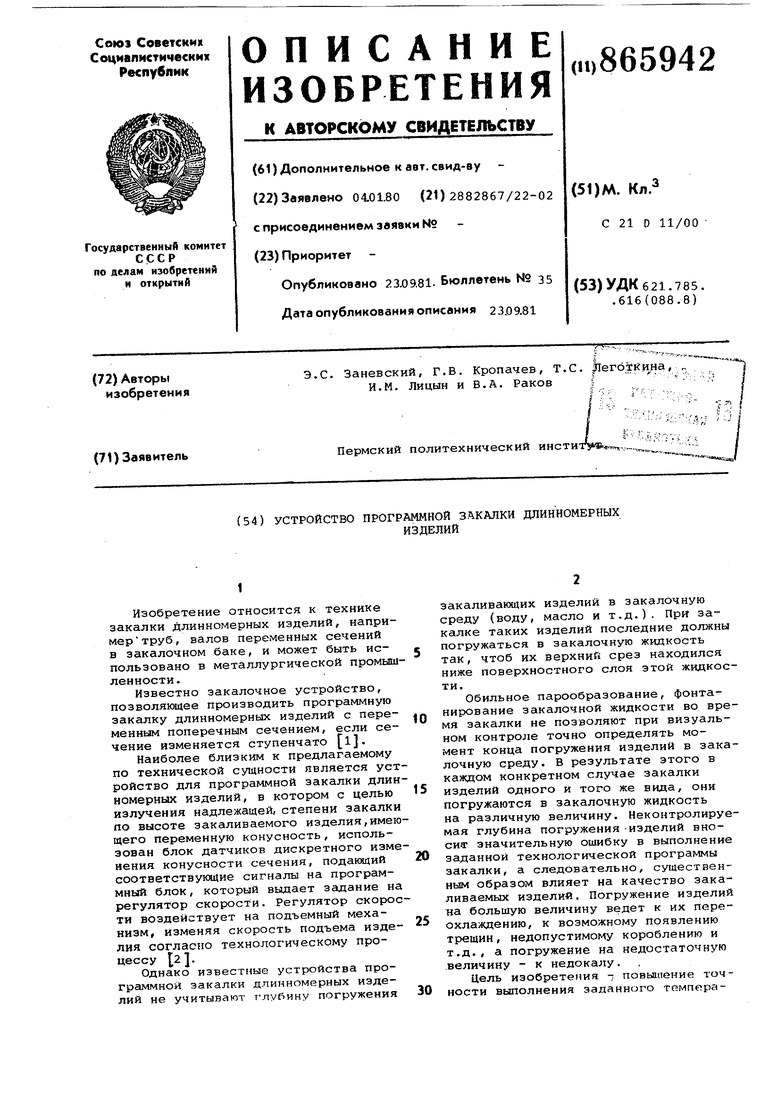

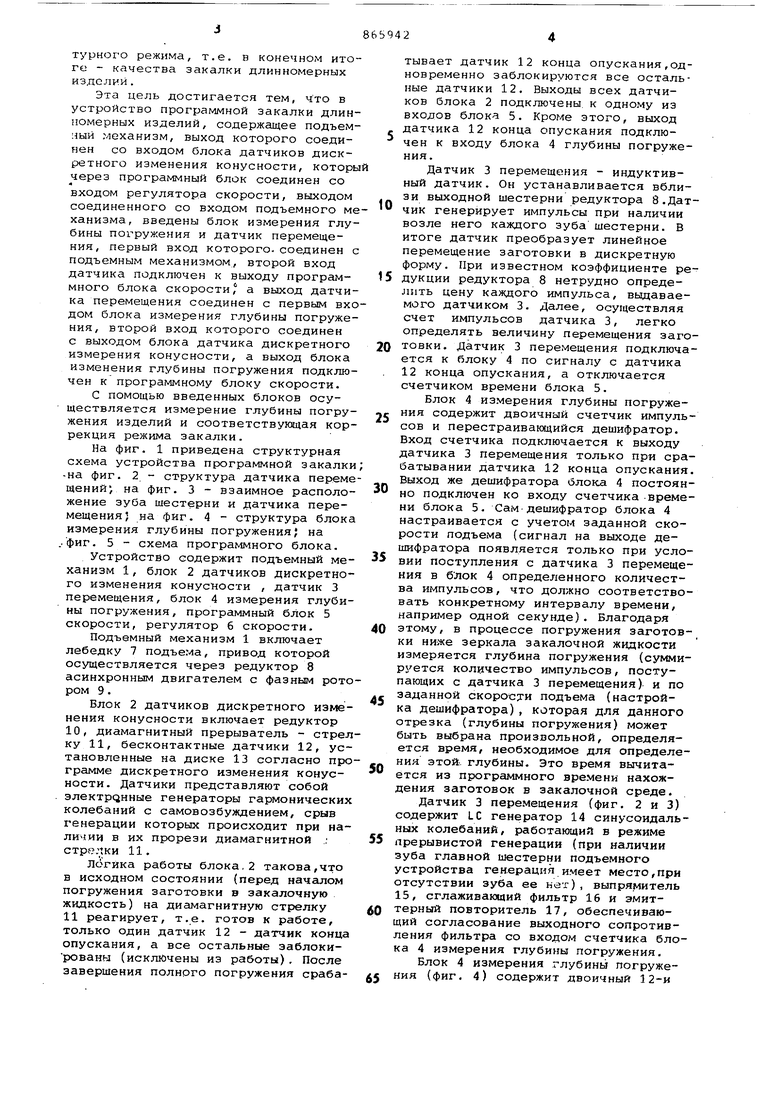

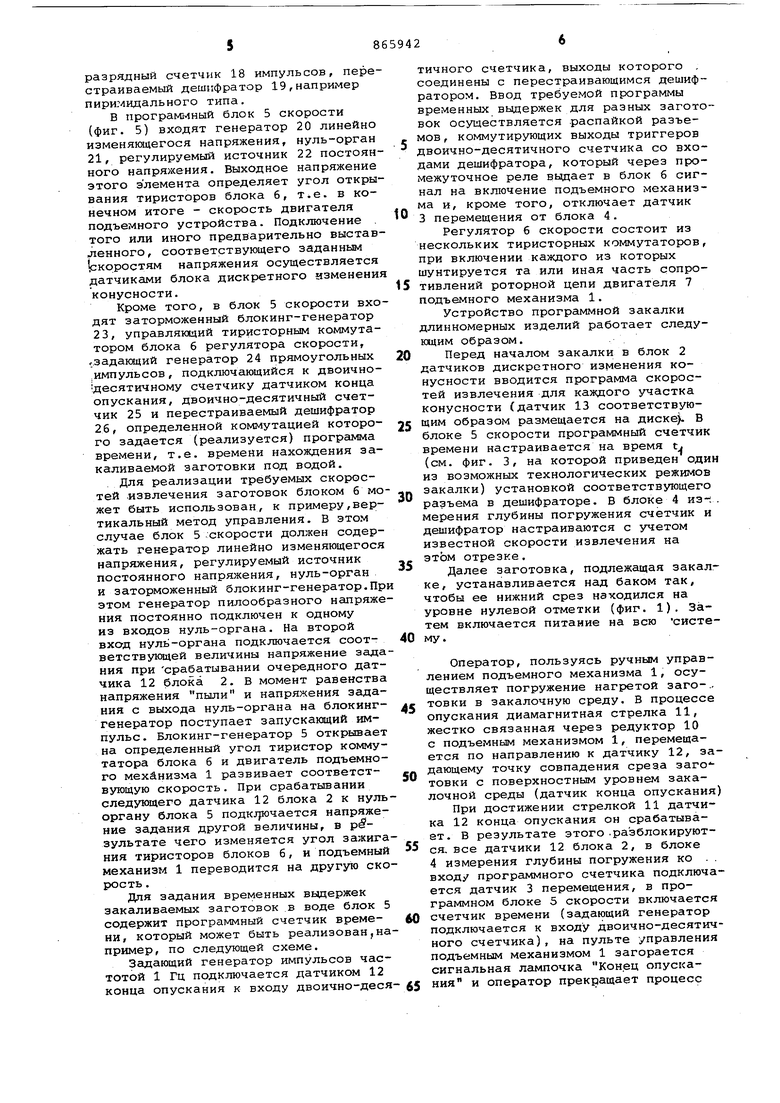

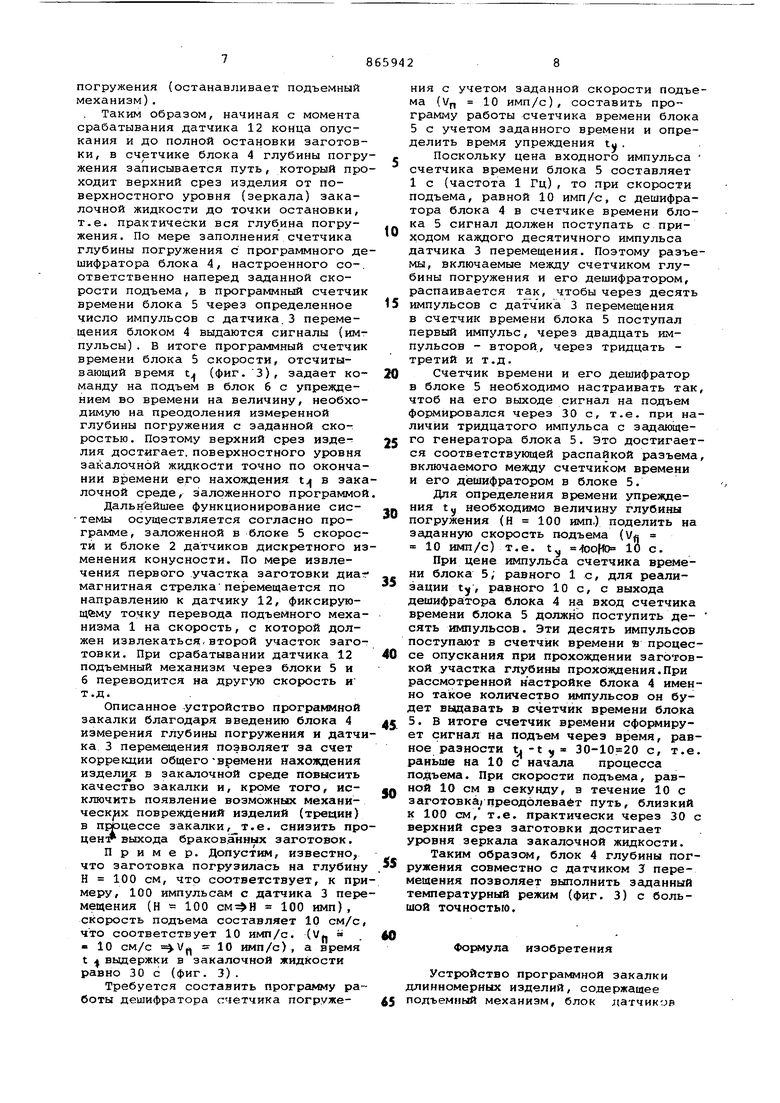

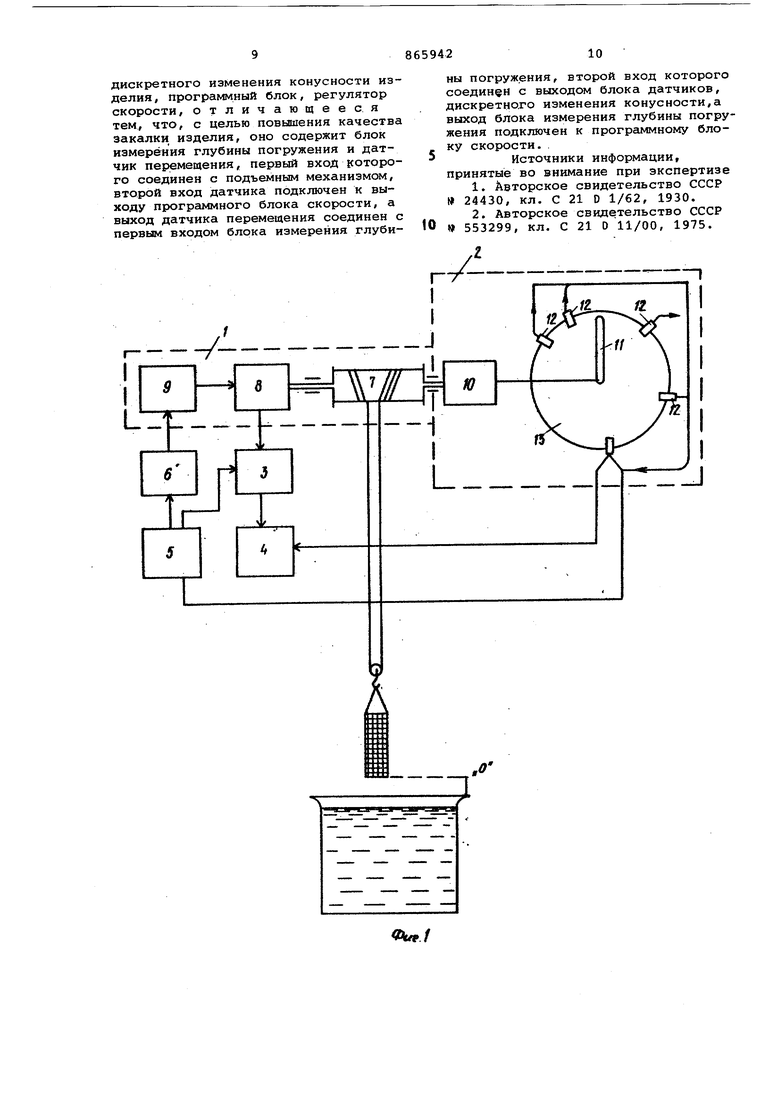

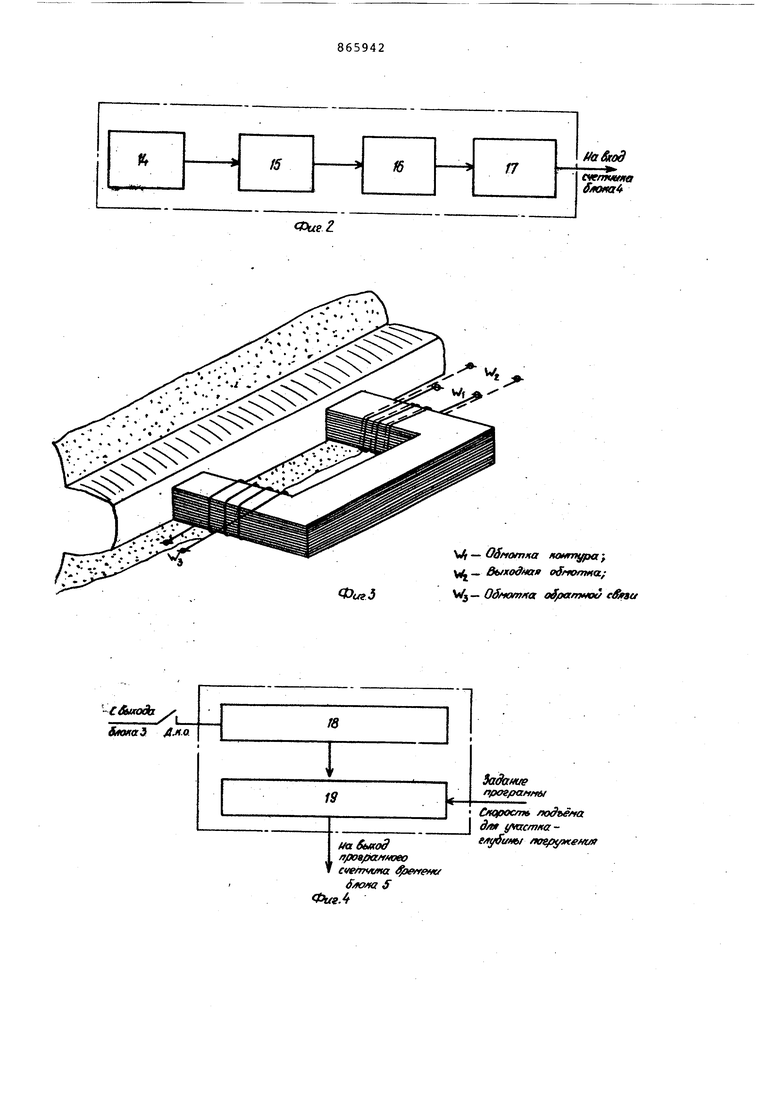

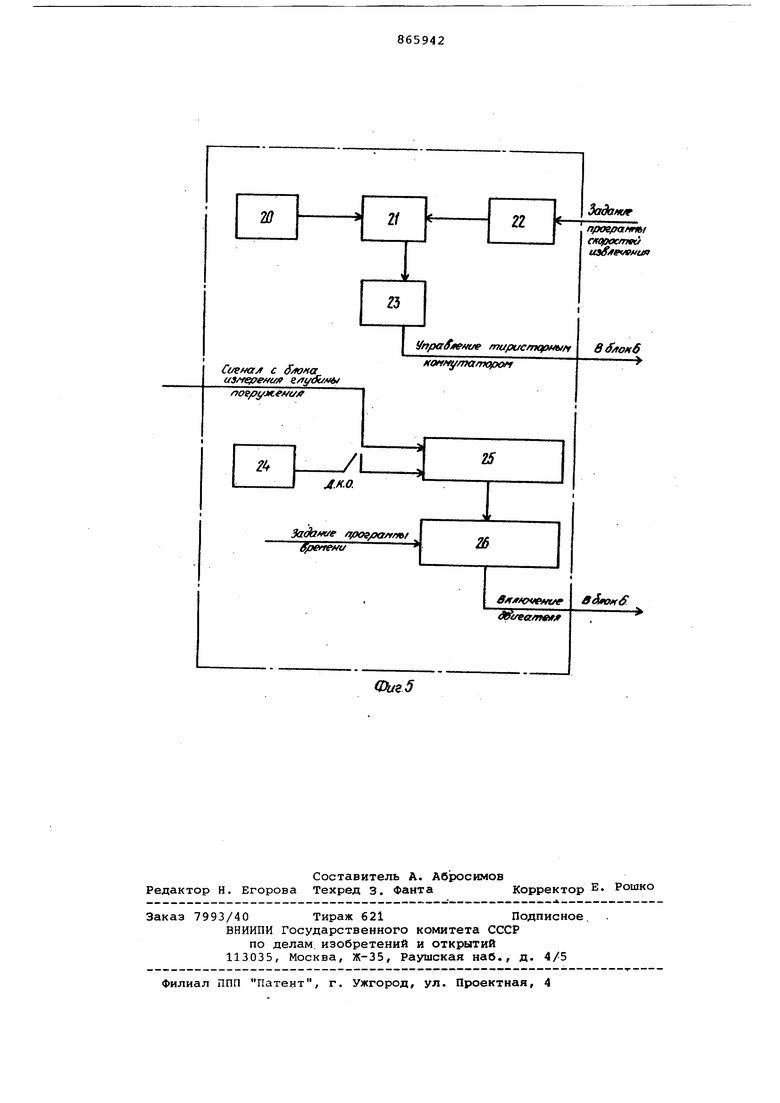

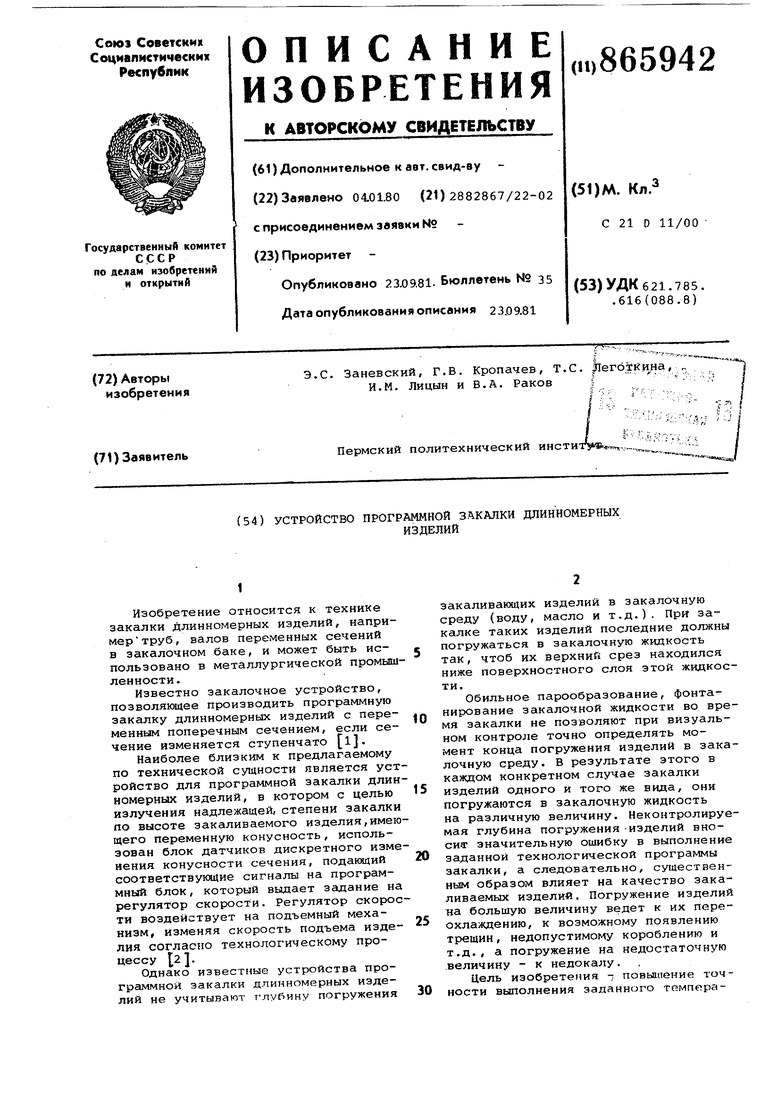

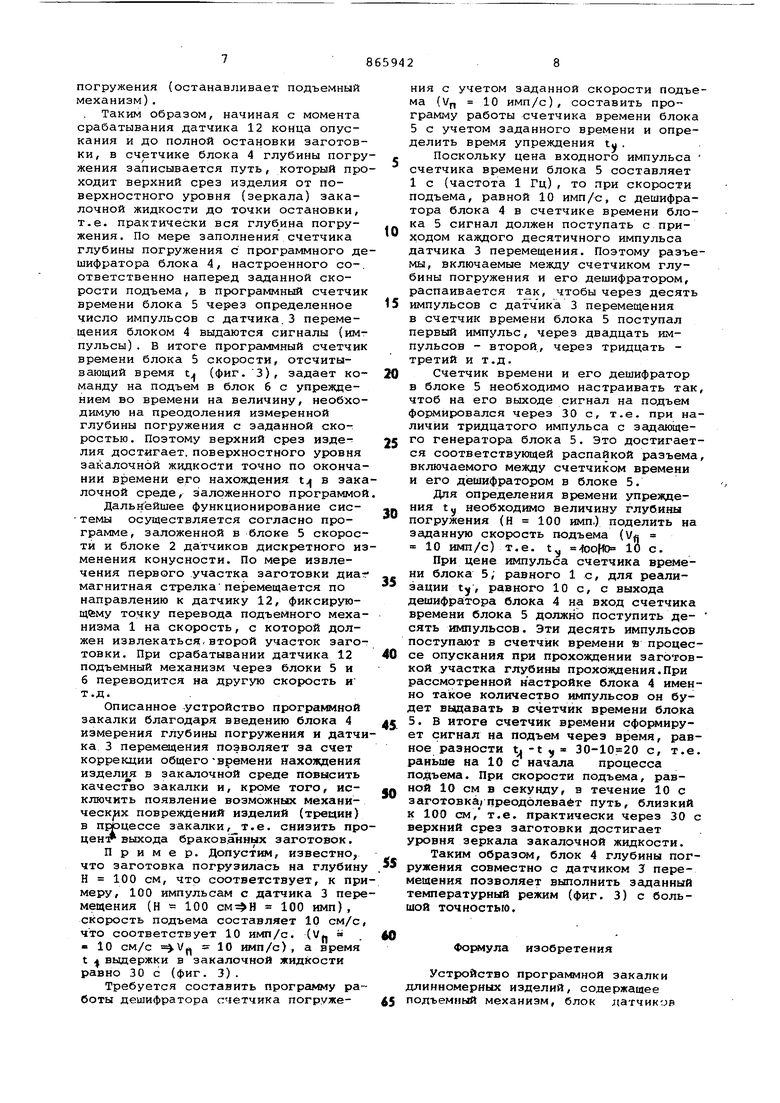

На фиг. 1 приведена структурная схема устройства программной закалки -на фиг. 2. - структура датчика перемещений j на фиг. 3 - взаимное расположение зуба шестерни и датчика перемещения на фиг. 4 - структура блока измерения глубины погружения; на /фиг. 5 - схема программного блока.

Устройство содержит подъемный механизм 1, блок 2 датчиков дискретного изменения конусности , датчик 3 перемещения, блок 4 измерения глубины погружения, программный блок 5 скорости, регулятор 6 скорости.

Подъемный механизм 1 включает лебедку 7 подъема, привод которой осуществляется через редуктор 8 асинхронным двигателем с фазным ротором 9.

Блок 2 датчиков дискретного изменения конусности включает редуктор 10, диамагнитный прерыватель - стрелку 11, бесконтактные датчики 12, установленные на диске 13 согласно программе дискретного изменения конусности. Датчики представляют собой . электранные генераторы гармонических колебаний с самовозбуждением, срыв генерации которых происходит при наличии в их прорези диамагнитной ; стрелки 11.

Логика работы блока.2 такова,что в исходном состоянии (перед началом погружения заготовки в закалочную жидкость) на диамагнитную стрелку 11 реагирует, т.е. готов к работе, только один датчик 12 - датчик конца опускания, а все остальные эаблокированы (исключены из работы), После завершения полного погружения срабатывает датчик 12 конца опускания,одновременно заблокируются все остальные датчики 12. Выходы всех датчиков блока 2 подключены к одному из входов блока 5. Кроме этого, выход датчика 12 конца опускания подключен к входу блока 4 глубины погружения.

Датчик 3 перемещения - индуктивный датчик. Он устанавливается вблизи выходной шестерни редуктора 8.Датчик генерирует импульсы при наличии возле него каждого зуба шестерни. В итоге датчик преобразует линейное перемещение заготовки в дискретную форму. При известном коэффициенте редукции редуктора 8 нетрудно опредеJuiTb цену каждого импульса, выдаваемого датчиком 3. Далее, осуществляя счет импульсов датчика 3, легко определять величину перемещения заготовки. Датчик 3 перемещения подключается к блоку 4 по сигналу с датчика 12 конца опускания, а отключается счетчиком времени блока 5.

Блок 4 измерения глубины погружения содержит двоичный счетчик импульсов и перестраивающийся дешифратор. Вход счетчика подключается к выходу датчика 3 перемещения только при срабатывании датчика 12 конца опускания. Выход же дешифратора олокл 4 постоянно подключен ко входу счетчика -времени блока 5. Сам-дешифратор блока 4 настраивается с учетом заданной скорости подъема (сигнал на выходе дешифратора появляется только при условии поступления с датчика 3 перемещения в блок 4 определенного количества импульсов, что должно соответствовать конкретному интервалу времени, например одной секунде). Благодаря этому, в процессе погружения заготовки ниже зеркала закалочной жидкости измеряется глубина погружения (суммируется количество импульсов, поступающих с датчика 3 перемещения) и по заданной скорости подъема (настройка дешифратора), которая для данного отрезка (глубины погружения) может быть выбрана произвольной, определяется время, необходимое для определения этой:, глубины. Это время вычитается из программного времени нахождения заготовок в закалочной среде.

Датчик 3 перемещения (фиг. 2 и 3) содержит LC генератор 14 синусоидальных колебаний, работающий в режиме прерывистой генерации (при наличии зуба главной шестерни подъемного устройства генерация имеет место,при отсутствии зуба ее нет), выпрямитель 15, сглаживающий фильтр 16 и эмиттерный повторитель 17, обеспечивающий согласование выходного сопротивления фильтра со входом счетчика блока 4 измерения глубины погружения.

Блок 4 измерения глубины погружения (фиг. 4) содержит двоичный 12-и

разрядный счетчик 18 импульсов, перестраиваемый дешифратор 19,например пиримидального типа.

В програм1.1ный блок 5 скорости (фиг. 5) входят генератор 20 линейно изменяквдегося напряжения, нуль-орган 21, регулируемый источник 22 постоянного напряжения. Выходное напряжение этого элемента определяет угол открывания тиристоров блока 6, т.е. в конечном итоге - скорость двигателя подъемного устройства. Подключение . того или иного предварительно выставленного, соответствующего заданным Ькоростям напряжения осуществляется датчиками блока дискретного изменени конусности.

Кроме того, в блок 5 скорости входят заторможенный блокинг-генератор 23, управляющий тиристорным коммутатором блока 6 регулятора скорости, задающий генератор 24 прямоугольных импульсов, подключакяцийся к двоичнодесятичному счетчику датчиком конца опускания, двоично-десятичный счетчик 25 и перестраиваемый дешифратор 26, определенной коммутацией которого задается (реализуется) програиима времени, т.е. времени нахождения закаливаемой заготовки под водой.

Для реализации требуемых скоростей .извлечения заготовок блоком 6 может быть использован, к примеру,вертикальный метод управления. В этом случае блок 5 скорости должен содержать генератор линейно изменяющегося напряжения, регулируемый источник постоянного напряжения, нуль-орган и заторможенный блокинг-генератор.Пр этом генератор пилообразного напряжения постоянно подключен к одному из входов нуль-органа. На второй вхсгд нуль-органа подключается соответствующей величины напряжение задания при срабатывании очередного датчика 12 блока 2. В момент равенства напряжения пыли и напряжения задания с выхода нуль-органа на блокинггенератор поступает запускающий импульс . Блокинг-генератор 5 открывает на определенный угол тиристор коммутатора блока б и двигатель подъемного механизма 1 развивает соответствующую скорость. При срабатывании следующего датчика 12 блока 2 к нульоргану блока 5 пoдкJpoчaeтcя напряжение задания другой величины, в pSзультате чего изменяется угол зажигания тиристоров блоков б, и подъемный механизм 1 переводится на другую скорость .

Для задания временных выдержек закаливаемых заготовок в воде блок 5 содержит программный счетчик времени, который может быть реализован,например, по следующей схеме.

Задающий генератор импульсов частотой 1 Гц подключается датчиком 12 конца опускания к входу двоично-десятичного счетчика, выходы которого , соединены с перестраивающимся дешифратором. Ввод требуемой программы временных вьодержек для разных заготовок осуществляется распайкой разъемов , коммутирующих выходы триггеров двоично-десятичного счетчика со входами дешифратора, который через промежуточное реле вьвдает в блок б сигнал на включение подъемного механизма и, кроме того, отключает датчик

0

3перемещения от блока 4.

Регулятор б скорости состоит из нескольких тиристорных коммутаторов, при включении каждого из которых шунтируется та или иная часть сопро5тивлений роторной цепи двигателя 7 подъемного механизма 1.

Устройство программной закалки длинномерных изделий работает следукхдим образом.

0

Перед началом закалки в блок 2 датчиков дискретного изменения конусности вводится программа скоростей извлечения для каждого участка конусности (датчик 13 соответствующим образом размещается на дискеу. В

5 блоке 5 скорости программный счетчик времени настраивается на время t, (см. фиг. 3, на которой приведен один из возможных технологических режимов закалки) установкой соответствующего

D разъема в дешифраторе. В блоке 4 из-;. мерения глубины погружения счетчик и дешифратор настраиваются с учетом известной скорости извлечения на этом отрезке.

5

Далее заготовка, подлежащая закалке, устанавливается над баком так, чтобы ее нижний срез находился на уровне нулевой отметки (фиг. 1). Затем включается питание на всю систе0му.

Оператор, пользуясь ручным управлением подъемного механизма 1, осуществляет погружение нагретой заго-.. товки в закалочную среду. В процессе

5 опускания диамагнитная стрелка 11, жестко связанная через редуктор 10 с подъемным механизмом 1, перемещается по направлению к датчику 12, задающему точку совпадения срез.а товки с поверхностным уровнем закалочной среды (датчик конца опускания)

При достижении стрелкой 11 датчика 12 конца опускания он срабатывает. В результате этого .разблокируют5ся, все датчики 12 блока 2, в блоке

4измерения глубины погружения ко . . входу программного счетчика подключается датчик 3 перемещения, в программном блоке 5 скорости включается счетчик времени (задающий генератор

О подключается к входу двоично-десятичного счетчика), на пульте управления подъемным механизмом 1 загорается сигнальная лампочка Конец опускания и оператор прекращает процесс

5 погружения (останавливает подъемный механизм). . Таким образом, начиная с момента срабатывания датчика 12 конца опускания и до полной остановки заготовки, в счетчике блока 4 глубины погру жения записывается путь, который про ходит верхний срез изделия от поверхностного уровня (зеркала) закалочной жидкости до точки остановки, т.е. практически вся глубина погружения. По мере заполнения счетчика глубины погружения с программного де шифратора блока 4, настроенного со-, ответственно наперед заданной скорости подъема, в программный счетчик времени блока 5 через определенное число импульсов с датчика.3 перемещения блоком 4 выдаются сигналы (импульсы) . В итоге программный счетчик времени блока 5 скорости, отсчитывающий время t (фиг. З), задает команду на подъем в блок 6 с упреждением во времени на величину, необходимую на преодоления измеренной глубины погружения с заданной скоростью. Поэтому верхний срез издеЛия достигает, поверхностного уровня закалочной жидкости точно по оконча нии времени его нахождения t в зака лочной среде, заложенного программой Дальнейшее функционирование системы осуществляется согласно программе, заложенной в блоке 5 скорос ти и блоке 2 датчиков дискретного и менения конусности. По мере извлечения первого участка заготовки диа магнитная стрелкаперемещается по направлению к датчику 12, фиксирующйму точку перевода подъемного меха низма 1 на скорость, с которой должен извлекаться,второй участок заго товки. При срабатывании датчика 12 подъемный механизм через блоки 5 и б переводится на другую скорость и т.д. Описанное -устройство программной закалки благодаря введению блока 4 измерения глубины погружения и датч ка 3 перемещения позволяет за счет коррекции общего-времени нахождения изделия в закалочной среде повысить качество закалки и, кроме того, исключить появление возможных механическ их повреждений изделий (тре14ин) в пр|рцессе закалки, т.е. снизить пр цен: вьвсода бракованных заготовок. Пример. Допустим, известно, что заготовка погрузилась на глубин Н 100 см, что соответствует, к пр меру, 100 импульсам с датчика 3 пер мещения (Н - 100 100 имп), скорость подъема составляет 10 см/с что соответствует 10 имп/с. (Vj, « « 10 см/с Vf s: 10 имп/с) , а время t выдержки в закалочной жидкости равно 30 с (фиг. 3). Требуется составить программу ра боты дешифратора счетчика погружеНИН с учетом заданной скорости подъема (VP 10 имп/с), составить программу работы счетчика времени блока 5 с учетом заданного времени и определить время упреждения tu. Поскольку цена входного импульса счетчика времени блока 5 составляет 1 с (частота 1 Гц), то при скорости подъема, равной 10 имп/с, с дешифратора блока 4 в счетчике времени блока 5 сигнал должен поступать с приходом каждого десятичного импульса датчика 3 перемещения. Поэтому разъемы, включаемые между счетчиком глубины погружения и его дешифратором, распаивается так, чтобы через десять импульсов с датчика 3 перемещения в счетчик времени блока 5 поступал первый импульс, через двадцать импульсов - второй, через тридцать третий и т.д. Счетчик времени и его дешифратор в блоке 5 необходимо настраивать так, чтоб на его выходе сигнал на подъем формировался через 30 с, т.е. при наличии тридцатого импульса с задающего генератора блока 5. Это достигается соответствующей распайкой разъема, включаемого между счетчиком времени и его дешифратором в блоке 5. Для определения времени упреждения ty необходимо величину глубины погружения (Н 100 имп.) поделить на заданную скорость подъема (У« 10 имп/с) т.е. t,, «-ЮоИО 10 с. При цене импульса счетчика времени блока 5, равного 1 с, для реализации ty, равного 10 с, с выхода дешифратора блока 4 на вход счетчика времени блока 5 должно поступить десять импульсов. Эти десять импульсов поступают в счетчик времени в процессе опускания при прохождении заготовкой участка глубины прохояадения.При рассмотренной настройке блока 4 именно такое количество импульсов он будет вьадавать в счетчик времени блока 5. В итоге счетчик времени сформирует сигнал на подъем через время, равное разности t -t у 30-10 20 с, т.е. раньше на 10 с начала процесса подъема. При скорости подъема, равной 10 см в секунду, в течение 10 с заготовка преодолевает путь, близкий к 100 см, т.е. практически через 30 с верхний срез заготовки достигает уровня зеркала закалочной жидкости. Таким образе, блок 4 глубины погружения совместно с датчиком 3 перемещения позволяет выполнить заданный температурный режим (фиг. 3) с большой точностью. Формула изобретения Устройство программной закалки длинномерных изделий, содержащее подъемный механизм, блок датчиков

дискретного изменения конусности изделия, программный блок, регулятор скорости, отличающееся тем, что, с целью повышения качества закалки, изделия, оно содержит блок измерения глубины погружения и датчик перемещения, первый вход которого соединен с подъемным механизмом, второй вход датчика подключен к выходу программного блока скорости, а выход датчика перемещения соединен с первым входом блока измерения глуби- вы погружения, второй вход которого соединен с выходом блока датчиков, дискретного изменения конусности,а выход блока измерения глубины погружения подключен к программному блоку скорости.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 24430, кл. С 21 D 1/62, 1930.

2.Авторское свидетельство СССР W 553299, кл. С 21 О 11/00, 1975. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1052554A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1016385A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1982 |

|

SU1036772A1 |

| Устройство для программной закалки длинномерных изделий | 1980 |

|

SU908866A2 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1059012A1 |

| Устройство для программной закалки длинномерных изделий | 1988 |

|

SU1548224A1 |

| Устройство для программной закалки длинномерного изделия | 1985 |

|

SU1258854A1 |

| Система для программной закалки длинномерных изделий | 1986 |

|

SU1382864A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1981 |

|

SU998544A2 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1978 |

|

SU749918A1 |

C&ModdL

/L

18

&юяаЛ jSM.OL

19 ФигА

Задание проеранны

CfKH/JOCfT flodbefra da (/тетка г/губимы /loepyxtewM

иабыход npoapaftmeo cvemvi/Ha oeifffivt/

Лкикг S

с uir e/ryouM

f).eMt//r

Zif

3aol3iwe /yxn/jofffni

Sfleftetfu

SadoHOf

npoipaf i

cmfooc/nfe/

uiffgvvHUP

l/npaffemfe mapucmq/ Mfr

,-.

f(

25

Л5

S /ffottfw/e

t/eame tf

Авторы

Даты

1981-09-23—Публикация

1980-01-04—Подача