ходом лебедки подъемного механизма 1, второй - с выходом блока 9 включения вращения, а выход - с длинномерными изделиями 7. В .од блока 9 включения вращения соединен с одним из выходов блока 2 датчиков дискретного изменения конусности изделий. Введение средстве 10 вращения, блока 9 включения вращения позволяет

выровнпть температуру нагрева и температуру охлаждения в процессе тер- мообработки вдоль всей поверхности закаливаемых изделий и получить требуемые физико-механические свойства, исключив при этом появление механических деформаций длинномерных изделий в виде короблений и трещин. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программной закалки длинномерных изделий | 1980 |

|

SU908866A2 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1052554A1 |

| Устройство программной закалки длинномерных изделий | 1980 |

|

SU865942A1 |

| Устройство для программной закалки длинномерных изделий | 1987 |

|

SU1440942A1 |

| Устройство для программной закалки длинномерных изделий в резервуаре с изменяющимся уровнем жидкости | 1978 |

|

SU706457A1 |

| Устройство для программной закалки длинномерных изделий | 1978 |

|

SU768836A2 |

| Устройтво для программной закалки длинномерных изделий с переменной конусностью | 1976 |

|

SU585226A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1016385A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1982 |

|

SU1036772A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1981 |

|

SU998544A2 |

Изобретение относится к разделу автоматизации в металлургической промышленности и может быть использовано для закалки полых массивных длинномерных изделий. Целью изобретения является повышение качества закалки. В устройство, содержащее закалочный бак, подъемный механизм, подсоединенный выходом к одному из входов блока 2 датчиков дискретного изменения конусности, выход последнего подключен к первому входу программного блока, второй вход которого соединен с блоком коррекции по температуре, подключенным входом к закалочному баку, а выход программного блока через блок регулятора скорости соединен с входом подъемного механизма, блок коррекции по уровню воды в баке входом соединен с датчиком уровня, а выходом - с блоком датчиков дискретного изменения конусности, введены средства 10 вращения и блок 9 включения вращения. Первый вход средства 10 вращения соединен с выходом лебедки подъемного механизма 1, второй - с выходом блока 9 включения вращения, а выход - с длинномерными изделиями 7. Вход блока 9 включения вращения соединен с одним из выходов блока 2 датчиков дискретного изменения конусности изделий. Введение средства 10 вращения, блока 9 включения вращения позволяет выровнить температуру нагрева и температуру охлаждения в процессе термообработки вдоль всей поверхности закаливаемых изделий и получить требуемые физико-механические свойства, исключив при этом появление механических деформаций длинномерных изделий в виде короблений и трещин. 7 ил.

Устройство относится к технике закалки крупногабаритных изделий, например труб и валов переменных сечений в водяном баке,, ч может быть использовано в металлургической про- мьшшенности.

Целью изобретения является повы- шение качества закалки.

На фиг о.) приведена структурная схема устройства| на фиг, 2 - схема блока датчиков дискретного изменения конусности; на фиг, 3 - схема датчи- ка дискретного изменения конусности; на фиг. 4 - программный блок задания скорости; на фиг о 5 - схема эегуля- тора скорости; на фиг,, 6 - блок включения вращения; на фиг с 1 - средство вращения.

Устройство для программной закалки длинномерных изделий имеет.подемный механизм 1 блок 2 датчиков дискретного изменешш конусности, программный блок 39 регулятор 4 скорости, блок 5 коррекции, бак 63 блок 1 длинномерных изделий, датчик 8 уровня,; блок 9 включения вращения и средство 10 вращения.

Подъемный механизм 1 содержит электродвигатель 11, силовой редуктор 12, лебедку |3„

Кроме того, устройство содержит датчик 14 температурь и блок 15 кор- рекциив

Блок 2 датчиков дискретного изменения конусности изделия (фиг. 2) включает в себя редуктор 16., диамагнитный прерыватель П и бесконтакт- ные датчики 18, установленные ва диске 19, при зтом диамагнитный прерыватель 17 связан церрз редуктор 16 с подъемным механизмом 1, а бесконтактные датчики 18 дискретного измерения конусности расположен :. го окружности диска 19.

Датчики 18 (фиг, 3) представляют собой электронные г ораторы гармонических колебаний с самовозбуждением, срыв генераций которых происхо-1 дит при наличии в их прорези диамагнитного прерывателя 17. Требуемый температурный режим с учетом изменения конусности задается соответствующим расположением датчиков 18 по окружности диска 19.

Программный блок 3 задает закон изменения скорости согласно сигналам с блока 2 датчиков дискретного изменения конусности и блока 15 коррекции по температуре,

Для управления регулятором 4 может быть, например, использован синхронный импульсно-фазовый способ управления. В этом случае блок 3 (фиг. 4) должен включать в себя несколько каналов управления (число каналов определяется количеством коммутаторов регулятора 4), каждый из которых должен содержать генератор 20 опорного пилообразного напряжения (ГОН), нуль-орган 21 (НО), управляемый источник 22 постоянного напряжения (УИПН) и усилитель 23 - формирователь отпирающих импульсов ((УФ). Выход ГОН подключен к одному из входов НО. На второй вход НО при срабатывании очередного датчика 18 блока 2 подключается соответствующей величины напряжение (задание от УИПН)„ В момент равенства напряжения задания и напряжения пилы с выхода НО на вход УФ выдается имг. пульс. В итоге УФ открывает на определенный угол тиристоры соответствующего коммутатора 24 регулятора 4 и двигатель 11 подъемного механизма 1 развивает соответствующую скорость. При срабатывании следующего очередного датчика 18 к НО другого канала блока 3 подключается напряжение другой величины, В результате тиристоры другого коммутатора регулятора 4 открываются на другой угол и регулятор 4 переводит двигатель 11 ного механизма 1 на другую скорость.

Регулятор 4 скорости (фиг. -5) содержит несколько тиристорных коммутаторов 24, каждый из которых содержит по две пары встречно-параллельно включенных тиристоров. При импульсно- фазовом способе управления после включения каждого из тиристорных ком- мутаторов шунтируется соответствующая часть роторных сопротивлений двигателя 11 подъемного механизма 1, в результате что изменяется скорость извлечения закаливаемых изделий.

Блок 5 коррекции по уровню предполагает наличие датчика 8 уровня усилительного элемента и исполнительного механизма„ В качестве датчика уровня может быть использован, например, поплавковый реостатный датчик, выходное напряжение которого изменяется пропорционально изменению уровня воды в баке. В качестве усилительного элемента можно использовать электронный усилитель, а в качестве исполнительного механизма, например, - электродвигатель типа РД-09.

Измерение температуры в закалочном баке может измеряться, например, дискретно. Для этого в качестве датчика 14 температуры используется набор ртутных термометров термостатного типа, особенностью которых является их коммутационная способность. Требуемая температура коммутации задается установкой подвижного контакта ртутного столба. При достижении температуры настройки ртуть, замыкаясь с установленным на этом уровне контактом, коммутирует внешнюю цепь, подключенную к этому контакту и ртутному столбу. Каждый из термометров датчика 14 настраивается на конкретную температуру с определенным шагом Шаг настройки определяет точность выполнения программы охлаждения закаливаемого изделия. :

Блок 15 коррекции преобразует сигналы с датчика 14 в напряжение коррекции для программного блока 3. Блок 15 может быть реализован, на - пример, на релейных элементах. Каждое реле блока 15 управляется соответствующим термометром датчика 14. С ростом температуры воды в закалочном баке в установленном порядке сра

5

0

батывает реле, увеличивая напряг чие задания НО блока 3.

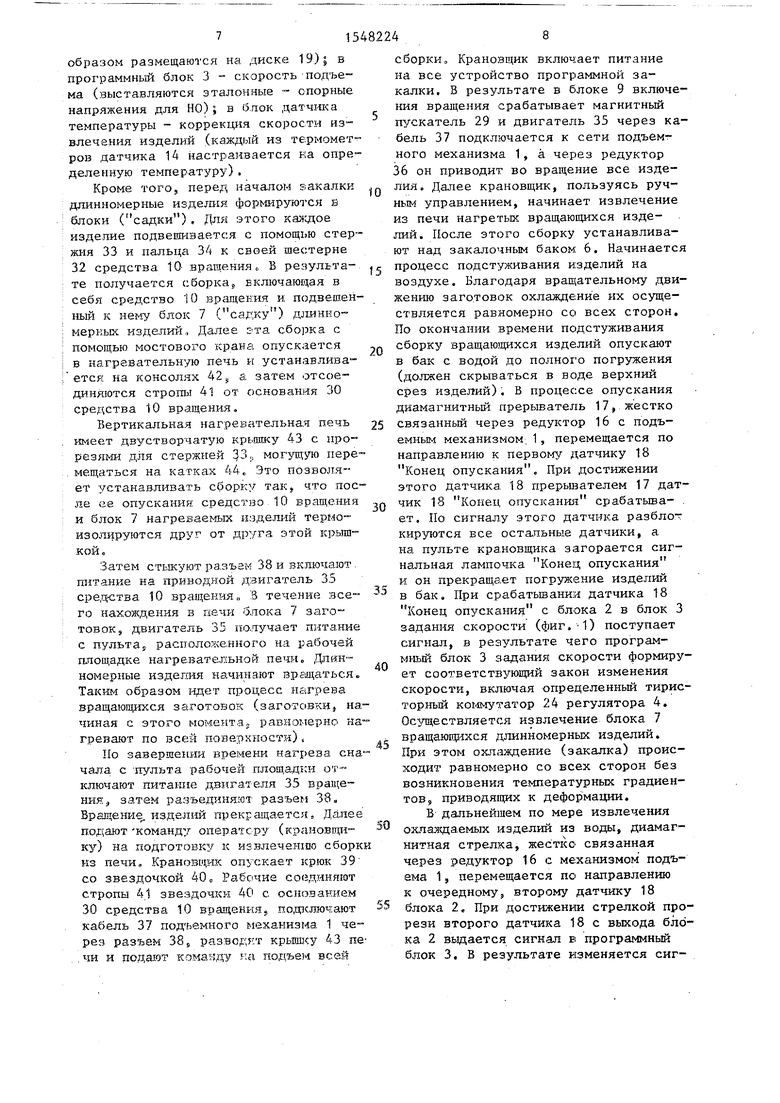

Блок 9 включения вращения(лг. 6} содержит два идентичных усши тельных каскада: каскад 25 (VT1; PI; R1; R2) и каскад 26 (VT2; Р2; R1; R2), два промежуточных реле 27 к 28 и магнитный пускатель 29 (К1).

При отсутствии сигналов с датчиков 18 включения и выключения средство 10 вращения, реле 27 к 28 и магнитный пускатель 29 обесточены. Напряжение питания в средство 10 к двигателю вращения не подается.

При подаче питания на все устройство на вход каскада 25 поступает сигнал Питание подано, огкрывающ;:,. транзистор VT1. Реле 27 (Р1) срабатывает и своими нормально открытыми контактами Р1 замыкает цепь питания магнитного пускателя 29 (1С1). Пускатель 29 срабатывает и самоблокиру ется, В результате трехфазное напря- 5 жение через контакты К1 подается в средство 10 вращения.

По завершении закалки изделий на вход каскада 26 поступает сигнал Включить средство 10, открывающий 0 транзистор VT2. Срабатывает реле 28 (Р2) и своими нормально закрытыми контактами размыкает цепь питания магнитного пускателя 29(К1). Пускатель 29 обесточивается, а его контакты К1 рвут цепь питания средства 10 вращения.

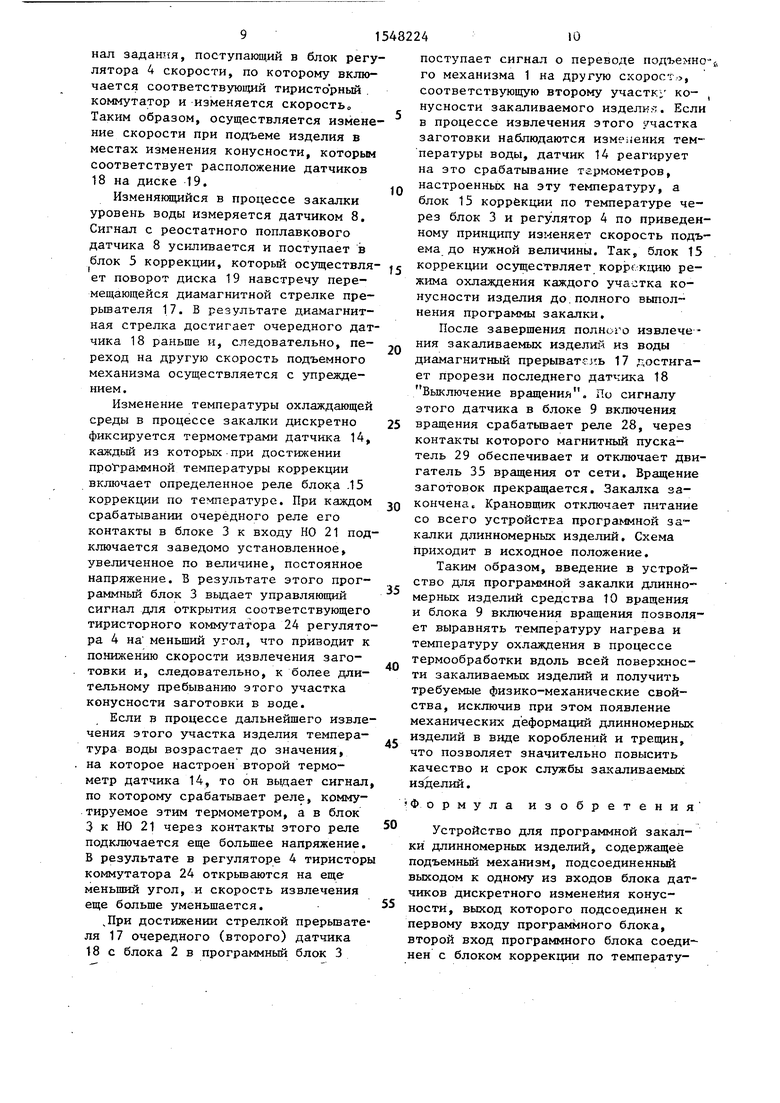

Средство 10 вращения заготовок (фиг. 7) содержит основание 30, в котором размещены на опорных подшипниках 31 полые шестерни 32 для подвешивания через стержни 33 и пальцы 34 закаливаемых изделий. Привод вращения осуществляется от трехфазного асинхронного двигателя 35 через понижаю- 5 ЩИй редуктор 36. Питание приводному двигателю 35 подается по кабелю 37 с тележки подъемного механизма крана через разъем 38. Подвеска всего средства 10 вращения на крюк 39 подъ- . 0 емного механизма производится с помощью треугольной звездочки 40 и строп 41.

Устройство функционирует следующим образом.

Перед началом закалки в устройство вводятся следующие программы: в блок 2 датчиков дискретного изменения конусности-программа дискрета конусности (датчики 18 определенным

5

0

5

715

образом размещаются на диске 19); в программный блок 3 - скорость подъема (выставляются эталонные - спорные напряжения для НО)j в бпок датчика температуры - коррекция скорости извлечения изделий (каждый из термометров датчика 14 настраивается ьа определенную температуру).

Кроме того, перед началом закалки длинномерные изделия формируются в блоки (садки). Для этого каждое изделие подвешивается с помощью стержня 33 и пальца 34 к своей шестерне

32 средства 10 врашення, В результа- процесс подстуживания изделий на

те получается сборка, включающая в себя средство 10 вращения и подвешенный к нему блок 7 (садку) длинномерных изделий, Далее зта сборка с помощью мостового крана опускается в нагревательную печь и устанавлива- ется на консолях 42, а затем отсоединяются стропы 41 от основания 30 средства 10 вращения.

Вертикальная нагревательная печь имеет двустворчатую крьплку 43 с прорезями для стержней 3,3; могущую перемещаться на катках 44 Это позволяет устанавливать сборку так, что после ее опускания средство 10 вращения и блок 7 нагреваемых изделий термо™ изолируются от друга этой крышкой.

Затем стыкуют разъгк 38 и включают питание на приводной двигатель 35 средства 10 вращения 3 течение всего нахождения з печи опока 7 заготовок, двигатель 35 поаучает питание с пульта, расположенного HI рабочей площадке нагревательной печи. Длинномерные изделия начинают вращаться. Таким образом идет процесс ньгрева вращающихся заготовок (заготовки, начиная с этого моментas равномерно нагревают по всей поверхности).

По завершении времени нагрева сначала с пульта рабочей плошадки отключают питание двигателя 35 вращения, затем разъединяют разъем 38 Вращение, изделий прекращается, Дапее подают -команду оператору (крановщику) на ПОДГОТОВКУ к извлечению сборки из печи Крановщик опускает крюк 39 со звездочкой 40„ Ра&очие соединяют стропы 41 звездочки 40 с основанием 30 средства 10 вращения, подклю1- ают кабель 37 подъемного механизма 1 через разъем 38, развсртт крышку 43 пе1 чи и подают кочачду 1а подъем всей

воздухе. Благодаря вращательному жению заготовок охлаждение их осу ствляется равномерно со всех стор По окончании времени подстуживани -т сборку вращающихся изделий опуска в бак с водой до полного погружен (должен скрываться в воде верхний срез изделий). В процессе опускан диамагнитный прерыватель 17, жест связанный через редуктор 16 с под емным механизмом 1, перемещается направлению к первому датчику 18 Конец опускания. При достижении этого датчика 18 прерывателем 17 чик 18 Конец опускания срабатыв ет. По сигналу этого датчика разб кируются все остальные датчики, а на пульте крановщика загорается с нальная лампочка Конец опускания и он прекращает погружение издели

25

30

35

40

45

50

55

в бак. При срабатывание датчика 1 Конец опускания с блока 2 в бло задания скорости (фиг. 1) поступа сигнал, в результате чего програм мный блок 3 задания скорости форм ет соответствующий закон изменени скорости, включая определенный ти торный коммутатор 24 регулятора 4 Осуществляется извлечение блока 7 вращающихся длинномерных изделий При этом охлаждение (закалка) про ходит равномерно со всех сторон б возникновения температурных гради тов, приводящих к деформации.

В дальнейшем по мере извлечени охлаждаемых изделий из воды, диам нитная стрелка, жестко связанная через редуктор 16 с механизмом по ема 1, перемещается по направлени к очередномуj второму датчику 18 блока 2. При достижении стрелкой рези второго датчика 18 с выхода ка 2 выдается сигнал в программны блок 3. В результате изменяется с

8

сборки, Крановщик включает питание на все устройство программной закалки. В результате в блоке 9 включения вращения срабатывает магнитный пускатель 29 и двигатель 35 через кабель 37 подключается к сети подъемного механизма 1, а через редуктор 36 он приводит во вращение все изделия. Далее крановщик, пользуясь ручным управлением, начинает извлечение

из печи нагретых вращающихся изделий. После этого сборку устанавливают над закалочным баком 6. Начинается

процесс подстуживания изделий на

воздухе. Благодаря вращательному движению заготовок охлаждение их осуществляется равномерно со всех сторон. По окончании времени подстуживания сборку вращающихся изделий опускают в бак с водой до полного погружения (должен скрываться в воде верхний срез изделий). В процессе опускания диамагнитный прерыватель 17, жестко связанный через редуктор 16 с подъемным механизмом 1, перемещается по направлению к первому датчику 18 Конец опускания. При достижении этого датчика 18 прерывателем 17 датчик 18 Конец опускания срабатывает. По сигналу этого датчика разблокируются все остальные датчики, а на пульте крановщика загорается сигнальная лампочка Конец опускания и он прекращает погружение изделий

5

0

5

0

5

0

5

в бак. При срабатывание датчика 18 Конец опускания с блока 2 в блок 3 задания скорости (фиг. 1) поступает сигнал, в результате чего программный блок 3 задания скорости формирует соответствующий закон изменения скорости, включая определенный тирис- торный коммутатор 24 регулятора 4. Осуществляется извлечение блока 7 вращающихся длинномерных изделий. При этом охлаждение (закалка) происходит равномерно со всех сторон без возникновения температурных градиентов, приводящих к деформации.

В дальнейшем по мере извлечения охлаждаемых изделий из воды, диамагнитная стрелка, жестко связанная через редуктор 16 с механизмом подъема 1, перемещается по направлению к очередномуj второму датчику 18 блока 2. При достижении стрелкой прорези второго датчика 18 с выхода блока 2 выдается сигнал в программный блок 3. В результате изменяется сиг

нал задания, поступающий в блок регулятора 4 скорости, по которому включается соответствующий тиристо рный коммутатор и изменяется скорость. Таким образом, осуществляется измене ние скорости при подъеме изделия в местах изменения конусности, которым соответствует расположение датчиков 18 на диске 19.

Изменяющийся в процессе закалки уровень воды измеряется датчиком 8. Сигнал с реостатного поплавкового датчика 8 усиливается и поступает в блок 5 коррекции, который осуществля ет поворот диска 19 навстречу перемещающейся диамагнитной стрелке прерывателя 17. В результате диамагнитная стрелка достигает очередного датчика 18 раньше и, следовательно, переход на другую скорость подъемного механизма осуществляется с упреждением.

Изменение температуры охлаждающей среды в процессе закалки дискретно фиксируется термометрами датчика 14, каждый из которых при достижении программной температуры коррекции включает определенное реле блока .15 коррекции по температуре. При каждом срабатывании очередного реле его контакты в блоке 3 к входу НО 21 подключается заведомо установленное, увеличенное по величине, постоянное напряжение. В результате этого программный блок 3 выдает управляющий сигнал для открытия соответствующего тиристорного коммутатора 24 регулятора 4 на меньший угол, что приводит к понижению скорости извлечения заготовки и, следовательно, к более длительному пребыванию этого участка конусности заготовки в воде.

Если в процессе дальнейшего извлечения этого участка изделия температура воды возрастает до значения, на которое настроен второй термометр датчика 14, то он выдает сигнал по которому срабатывает реле, коммутируемое этим термометром, а в блок 3 к НО 21 через контакты этого реле подключается еще большее напряжение. В результате в регуляторе 4 тиристоры коммутатора 24 открываются на еще меньший угол, и скорость извлечения еще больше уменьшается.

,При достижении стрелкой прерывателя 17 очередного (второго) датчика 18 с блока 2 в программный блок 3

0

0

5

г

0

5

0

5

0

5

поступает сигнал о переводе подъемно- го механизма 1 на другую скорое-:-, соответствующую второму участк; ко- ( нусности закаливаемого изделия. Если в процессе извлечения этого участка заготовки наблюдаются изменения температуры воды, датчик 14 реагирует на это срабатывание тгрмометров, настроенных на эту температуру, а блок 15 коррекции по температуре через блок 3 и регулятор 4 по приведенному принципу изменяет скорость подъема до нужной величины. Так, блок 15 коррекции осуществляет корре кцию режима охлаждения каждого учалтка конусности изделия до полного выполнения программы закалки.

После завершения полного извлече- ния закаливаемых изделий из воды диамагнитный прерыватсз ь 17 достигает прорези последнего датчика 18 Выключение вращения. По сигналу этого датчика в блоке 9 включения вращения срабатывает реле 28, через контакты которого магнитный пускатель 29 обеспечивает и отключает двигатель 35 вращения от сети. Вращение заготовок прекращается. Закалка закончена. Крановшик отключает питание со всего устройства программной закалки длинномерных изделий. Схема приходит в исходное положение.

Таким образом, введение в устройство для программной закалки длинномерных изделий средства 10 вращения и блока 9 включения вращения позволяет выравнять температуру нагрева и температуру охлаждения в процессе термообработки вдоль всей поверхности закаливаемых изделий и получить требуемые физико-механические свойства, исключив при этом появление механических деформаций длинномерных изделий в виде короблений и трещин, что позволяет значительно повысить качество и срок службы закаливаемых изделий.

Формула изобретения

Устройство для программной закалки длинномерных изделий, содержащее подъемный механизм, подсоединенный выходом к одному из входов блока датчиков дискретного изменения конусности, выход которого подсоединен к первому входу программного блока, второй вход программного блока соеди нен с блоком коррекции по температуре, подсоединенным входом к датчику Температуры, а выход программного блока через блок регулятора скорости соединен с входом подъемного механизма, блок коррекции по уровню воды в баке входом соединен с датчиком уровня, а выходом - с блоком датчиков Дискретного изменения конусности, Отличающееся тем, что,, с

Г

тканая уп/за&яенм

целью повышения качества закалки, в устройство введены средство вращения и блок включения вращения, который входом подсоединен к выходу блока датчиков дискретного изменения конусности, а выходом - к одному из входов средства вращения, причем второй вход средства вращения соединен с подъемным механизмом.

В&оки 3uS

Из блока 2 от „Вьш fflotta

датчика 10

$

5 О

Из блока 2 сигнал .Питание подано

54 1Г

| Устройство для программной закалки длинномерных изделий | 1980 |

|

SU908866A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-07—Публикация

1988-07-14—Подача