Изобретение относится к черной металлургии, конкретно к производству ферросплавов, преимущественно ферросилиция, в закрытой рудно-терми- ческой электропечи.

Целью изобретения является снижение удельного расхода шихтовых материалов, электродов, электроэнергии и повышение производительности труда.

Способ выплавки ферросилиция в закрытой рудно-термической электропечи ведут при диаметре распада электродов и высоте графитовой футеровки ванны в пределах 0,35-0,45 и 0,07-0,13 от внутреннего диаметра ванны соответственно, а проплавление шихты ведут при отношении активного

сопротивления ванны к ее внутреннему диаметру, равном 0,05-0,10 мОм/м. Установка диаметра распада электродов при выплавке ферросплавов в закрытой электропечи в пределах 0,35 0,45 от внутреннего диаметра ванны приводит к равномерному распределению мощности в ванне печи и к образованию равномерного слоя гарниссажа оптимальной толщины на огнеупорной футеровке печи, что обеспечизает снижение расходов шихтовых материалов вследствие отсутствия зон перегрева и, следовательно, снижения потерь ведущего элемента испарением и увеличения его извлечения, электроэнергии и повышение производитель10

15

20

ности печи из-за уменьшения потерь тепла через ее кожух.

При установке диаметра распада электродов меньше, чем 0,35 от внутреннего диаметра ванны, на оп-еуппр-- ной футеровке печи образуется значительный по толщине слой гарниссажа, что уменьшает объем реакционных зон и приводит к неравномерен ому распределению мощности в ванне печи, к образованию зон перегрева и к снижению технико-экономических показателей работы печи.

При установке диаметра распада электродов больше,, чем 0,45 от внутреннего диаметра ванны, гарниссажа на огнеупорной футеровке печи не образуется, что приводит к значительным потерям тепла черзз кожух печи, к увеличению расхода электроэнергии и к снижению производительности печи Кроме того, образуются зоны перегрева вблизи огнеупорной утеровги печи, что увеличивает испарение кремния, снижает его извлечение в холодных зонах и повышает расход пихтовых материалов на 1 т годного сплава.

При установке высоты графике вой футеровки вачны в пределах 0, 07-0, 13 от внут-эд речнего диаметра заннь обеспечивается оптимальная глубина поездки электродов в шихту ч равномерное.распределение мощности в реакционной зоне тиглей, что приводит к повыше зил технико-экономических показателей работы гечи.

При установке высоты графитовой футеровки ванны меньше 0,07 о г внутреннего диаметра вачны посадка элект25

35

40

родов будет низке оптимальной,, что приводит к перегреву расплава i- увеличению испарения ведущего злзкента, к охлаждению КЭЛОШНИКЕ и уменьшению скорости схода шихты, в результате чего значительно ухудшаются тахнихо- экономические показатели работы печи, При установке в«. графитовой футеровки ваннз больше 0,13 ог внутреннего диаметра взнъп посадка электродов будет выше оптимальной,, что приводит к перегреву верхних горизонтов колошника, увеличению потерь ведущего злемента в улет, к охлаждению реакционной зоьы тиглей, снижению производительности печи и повышению расходов ШИХТУ и электроэнергии,

Проплавяение шихты 1ри отношении активного сопоотивленкя ванны к ее

10

15

20

-эдгде Р, I R

25

48233

внутреннему диаметру, равном 0,05- 0,10 мОм/м, обеспечивает рациональный электрический режим процесса вы- плавки ферросплавов и минимальное перемещение электродов в оптимальной реакционной зоне, что приводит к снижению расходов электроэнергии, электродов и к повышению производительности печи.

При отношении активного сопротивления ванны к ее внутреннему диаметру, меньшем 0,06 мОм/м, что равносильно снижению активного сопротивления ванны при ее постоянном внутреннем диаметре в соответствии с формулой

1

Р - Т R В ЭА 6

-активная мощность, мВт;

-ток электрода, к А;

-активное сопротивление ванны, мОм,

активная мощность ванны уменьшается, что приводит к снижению производительности печи, к увеличению расходов электроэнергии и электродов

При отношении активного сопротивления ванны к ее внутреннему диаметру, большем, чем 0,20 мОм/м, активная мощность ванны увеличиваете но при этом нарушается тепловой режим электропечи, что приводит к снижению технико-экономических показателей ее работы,

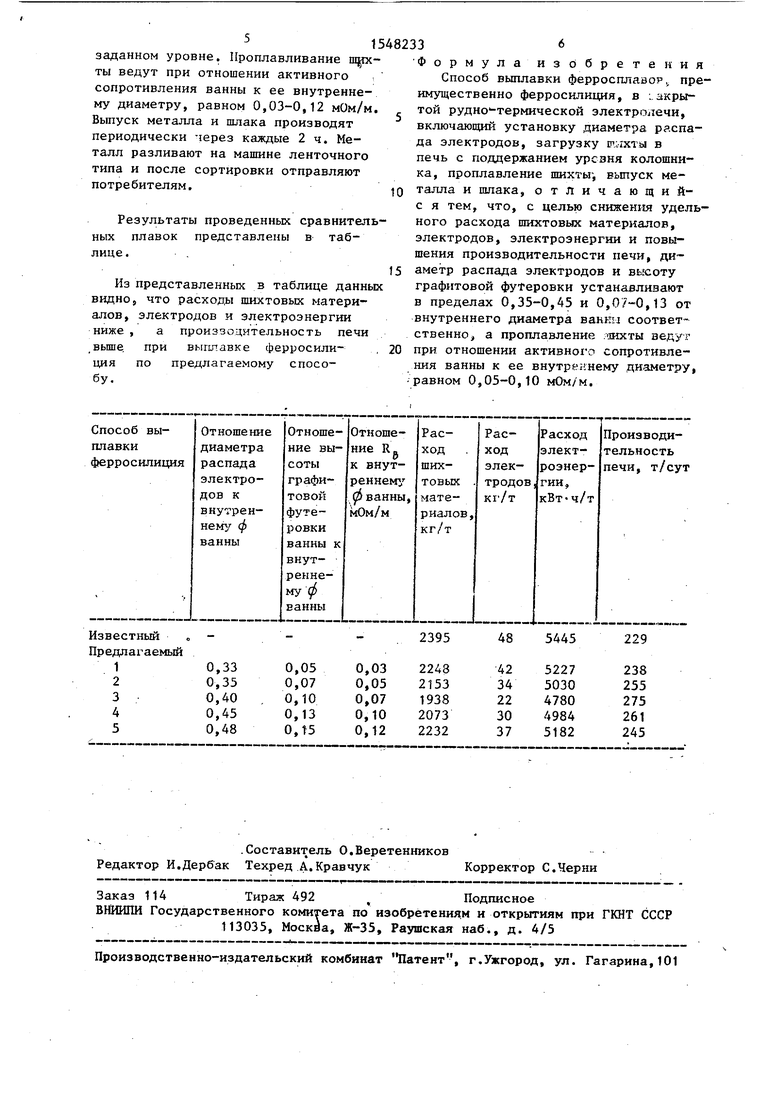

П р и м е р. Выплавку 45%-ного ферросилиция по известному и предлагаемому способам осуществляют в промышленной закрытой рудно-термической электропечи типа РКЗ-63И1. По предлагаемому способу при выплавке 45%- ного ферросилиция диаметр распада электродов устанавливают в пределах 0933-0j48, а высоту графитовой футеровки ванны - в пределах 0,05-0,15 от внутреннего диаметра ванны.

Внутренний диаметр печи РКЗ-63И1 составляет 12,7 м, а электрода 1,9 м. При проведении опытных плавок диаметр распада изменяют в пределах 50 4з2-6,1 м (оптимальный вариант 4,44- 5,72 м), высоту графитовой футеровки ванны - 0,64-1,9 м (оптимальная высота 0,89-1,65 м), а активное сопротивление ванны - 0,4-1,5 мОм (оп- 55 тимальный вариант 0,64-1,27 мОм).

35

40

45

Загрузку шихты (кварцит, кокс, железная стружка) в печь производят непрерывно, поддерживая колошник на

заданном уровне. Проплавливание ших- ты ведут при отношении активного сопротивления ванны к ее внутреннему диаметру, равном 0,03-0,12 мОм/м. Выпуск металла и шлака производят периодически через каждые 2 ч. Металл разливают на машине ленточного типа и после сортировки отправляют потребителям.

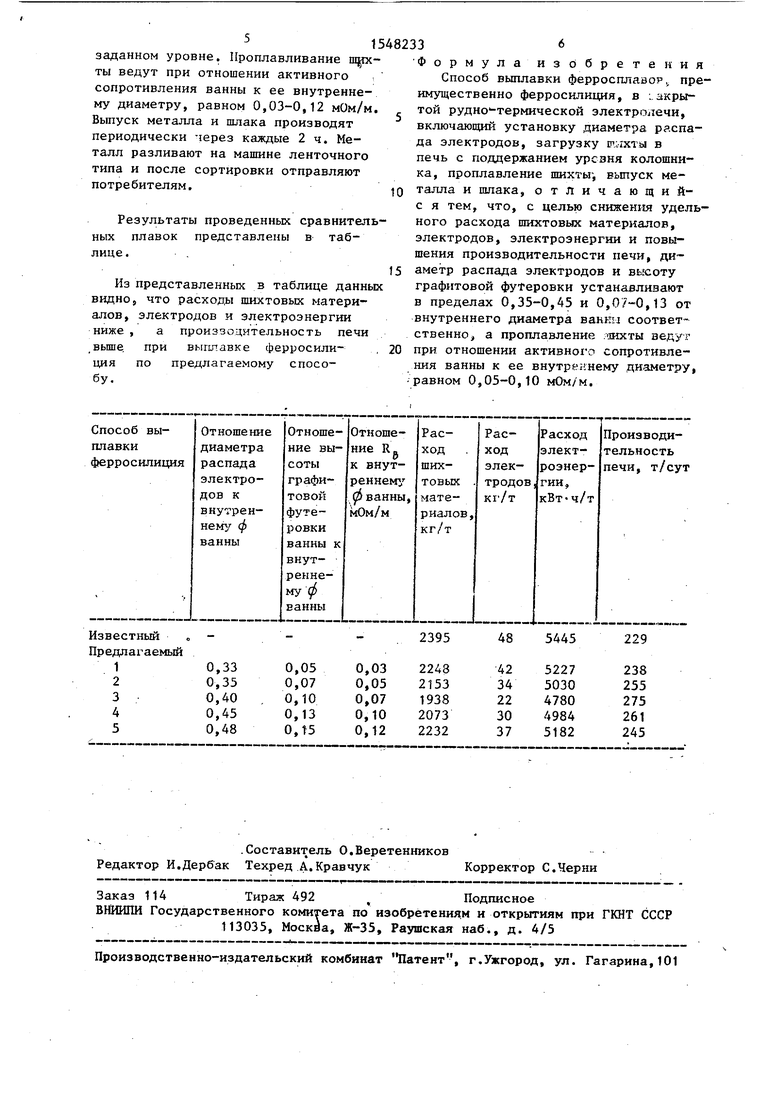

Результаты проведенных сравнительных плавок представлены в таблице.

Из представленных в таблице данных видно, что расходы шихтовых материалов, электродов и электроэнергии ниже , а производительность печи гвыше при выплавке ферросилиция по предлагаемому способу.

Формула изобретения Способ выплавки ферросплаве v преимущественно ферросилиция, в .скрытой рудно -термической электролечи, включающий установку диаметра распада электродов, загрузку глхты в печь с поддержанием урсвня колошника, проплавление шихты, выпуск ме0 талла и шлака, отличающий- с я тем, что, с целью снижения удельного расхода шихтовых материалов, электродов, электроэнергии и повышения производительности печи, ди

аметр распада электродов и высоту графитовой футеровки устанавливают в пределах 0,35-0,45 и 0,,13 от внутреннего диаметра ванкч соответственно, а проплавление дихты неду

0 при отношении активного сопротивления ванны к ее внутреннему диаметру, равном 0,05-0,10 мОм/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ ФЕРРОСИЛИЦИЯ | 2005 |

|

RU2294977C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В РУДОТЕРМИЧЕСКОЙ ПЕЧИ | 2010 |

|

RU2451098C2 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В ЗАКРЫТЫХ РУДНОТЕРМИЧЕСКИХ ПЕЧАХ | 2019 |

|

RU2714561C1 |

| Руднотермическая ферросплавная электропечь | 1983 |

|

SU1133297A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ БОРА ПРЕИМУЩЕСТВЕННО В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 1992 |

|

RU2063462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНОВОЙ ЛИГАТУРЫ | 2000 |

|

RU2177049C1 |

Изобретение относится к черной металлургии, конкретно к производству ферросплавов, преимущественно ферросилиция, в закрытой рудно-термической электропечи. Целью изобретения является снижение удельного расхода шихтовых материалов, электродов, электроэнергии и повышение производительности печи. Диаметр распада электродов и высоту графитовой футеровки ванны устанавливают в пределах (0,35-0,45) и (0,07-0,13) от внутреннего диаметра ванны соответственно, а проплавление шихты ведут при отношении активного сопротивления ванны к ее внутреннему диаметру, равном 0,05-0,10 мОм/м. За счет повышения равномерности распределения мощности в ванне печи достигается улучшение технико-экономических показателей работы. 1 табл.

| Авторское свидетельство СССР К 229572, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-03-11—Подача