Станок относится к производству изделий типа баллонов путем намотки композиционными или другими длинномерными материалами.

Целью изобретения является повышение производительности, улучшение качества намотки и расширение технологических возможностей.

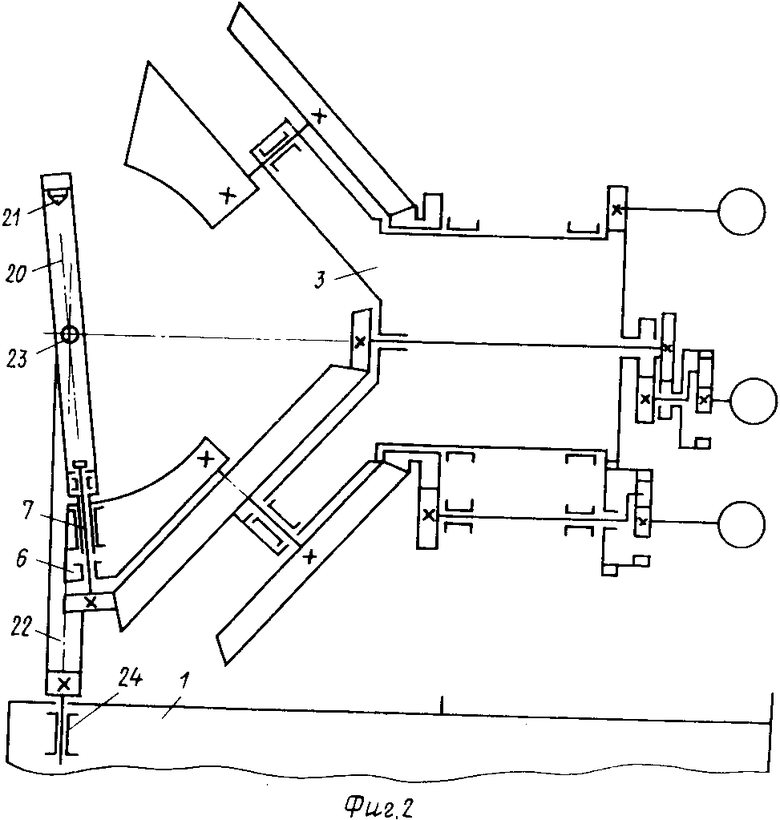

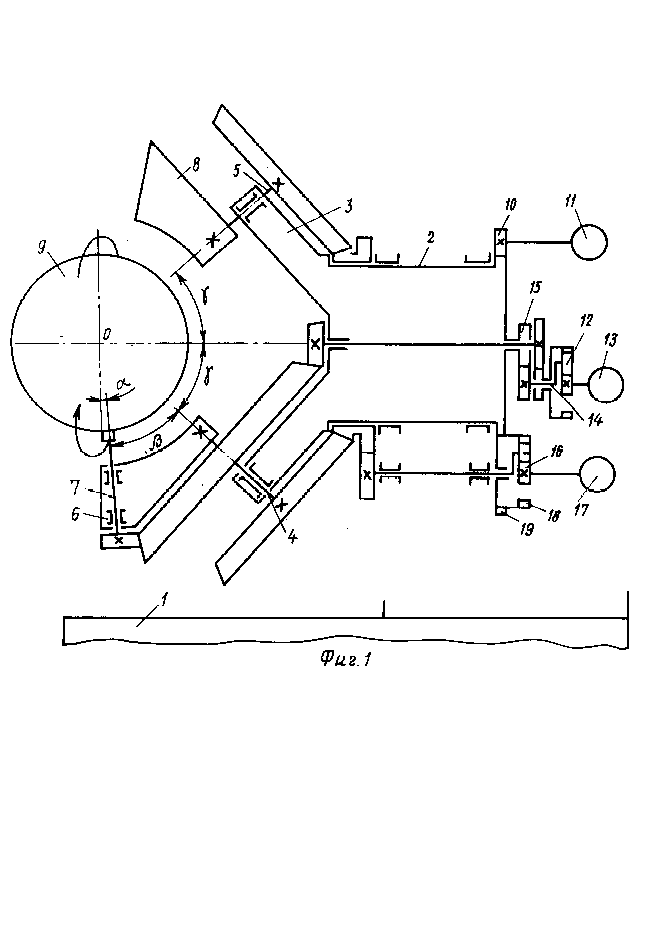

На фиг. 1 показана схема основных элементов станка с консольным креплением оправки; на фиг. 2 - то же, со скобообразным держателем оправки; на фиг. 3 - то же, с подвижным раскладчиком.

Станок содержит станину 1, установленный в подшипниках полый вал 2, на котором закреплен вертлюг 3. На вертлюге 3 под углом γ к оси вертлюга установлены в подшипниках валы 4 и 5. На валу 4 установлено водило 6 со шпинделем 7, установленным под углом β . На симметрично расположенном валу 5 установлено водило 8 - противовес. Центр тяжести водила 8 размещен симметрично центру тяжести водила 6 со шпинделем 7 и другими элементами станка, установленными на водиле 6, по отношению к оси вертлюга.

На шпинделе 7 консольно закреплена оправка 9. Вал 2 соединен через редуктор 10 с приводом 11. Шпиндель 7 посредством угловых передач, смонтированных на вертлюге 3 и в полости вала 2, и дифференциального редуктора 12 соединен с приводом 13. Водило 14 дифференциального редуктора 12 посредством передачи 15 соединено с валом 2. Оси шпинделя 7 и валов 4 и 5 пересекаются с осью вертлюга 3 в точке О.

Угол β между осями шпинделя 7 и вала 4 должен быть меньше 45о. Угол γ может быть выполнен равным или больше угла β, но так, чтобы сумма углов β и γ была меньше 90о на величину наименьшего угла намотки α.

Валы 4 и 5 посредством угловых передач, смонтированных на вертлюге 3 и на валу 2, и дифференциального редуктора 16 соединены с приводом 17, центральное колесо 18 дифференциального редуктора 16 посредством передачи 19 соединено с валом 2.

На водиле 6 соосно со шпинделем 7 установлен в подшипниках скобообразный держатель 20.

Оправка 9 крепится одним концом на шпинделе 7, а за другой поддерживается скобообразным держателем 20 посредством, например, выдвижного центра 21. Скобообразный держатель 20 посредством коромысла 22 на шарнирах 23 и 24 закреплен на станине 1. Оси шарниров 23 и 24 взаимно перпендикулярны и пересекаются с осями шпинделя 7 и вертлюга 3 в точке О. Ось шарнира 23 перпендикулярна оси шпинделя 7, а ось шарнира 24 перпендикулярна оси вертлюга 3.

На станине 1 в продольных направляющих 25, параллельных оси вертлюга 3, установлена каретка 26, снабженная приводом 27. На каретке 26 выполнены поперечные направляющие 28, на которых установлены салазки 29, снабженные приводом 30. На салазках 29 установлен раскладчик 31.

Станок работает следующим образом.

Оправка 9 от привода 17 посредством дифференциального редуктора 16, угловых передач, вала 4 и установленного на нем водила 6 со шпинделем 7 ориентируется плоскостью намотки (плоскость намотки - плоскость, в которой должен быть уложен виток на оправке) перпендикулярно к оси вертлюга 3, а посредством вала 5 поворачивается водило 8. При этом сохраняется динамическая уравновешенность вертлюга с установленными на нем частями.

От привода 11 посредством редуктора 10 приводится во вращение вертлюг 3 - главное вращательное движение намотки.

Посредством дифференциальных редукторов 12 и 16, передач 15 и 19 исключается влияние вращения вертлюга 3 на расположенные на вертлюге шпиндель 7 и валы 4 и 5, снабженные собственными приводами 13 и 17, установленными на станине. От привода 13 посредством дифференциального редуктора 12 и угловых передач приводится во вращение шпиндель 7 с оправкой 9 для получения намотанного слоя. Например, на каждый оборот вертлюга 3 оправка 9 поворачивается относительно слоя шпинделя 7 на ширину наматываемого материала.

С помощью скобообразного держателя 20 осуществляется двухстороннее крепление оправки 9. С другой стороны оправка 9 может быть закреплена, например, путем поджатия выдвижным центром 21. При любом положении водила 6 скобообразный держатель 20 располагается от зоны намотки за оправкой и колеблется при вращении вертлюга 3 и (или) водила 6 относительно точки пересечения осей О в двух взаимно перпендикулярных плоскостях в шарнирах 23 и 24, обеспечивая любое пространственно-угловое расположение шпинделя 7 и предохраняя от линейных смещений оправку 9.

Переход с одного рисунка намотки на любой другой может осуществляться непосредственно в процессе намотки от привода 17.

Для намотки изделий сложной формы со сложным рисунком намотки главное движение намотки оправка получает от вертлюга 3. Наматываемый материал 32 сходит с раскладчика на оправку 9 по расчетному рисунку, который определяется от взаимодействия приводов 11,13,17,27 и 30, управляемых по программе.

При соосном расположении шпинделя и вертлюга (показано на фиг. 3) возможно осуществлять процесс намотки только от приводов 13,27 и 30.

Выполнение вертлюга с возможностью ориентации на нем оправки плоскостью укладываемого витка в плоскость вращения вертлюга позволяет вести намотку сферических изделий с постоянной скоростью главного движения - вращения вертлюга при равномерном натяжении длинномерного материала и других технологических параметрах по простой программе, что существенно повышает производительность и качество намотки. Эти преимущества в значительной степени сохраняются и при намотке изделий других форм.

Двухстороннее крепление оправки позволяет вести намотку с большим натяжением, а также на оправки меньшей прочности, что повышает равномерность деформации длинномерного материала и тем самым повышает качество намотки.

Подвижной раскладчик позволяет вести намотку удлиненных изделий по схеме: вращение изделия относительно собственной оси при перемещении раскладчика в осевом и радиальном направлениях, а также производить намотку сложных по форме изделий с переходом от одного рисунка к другому без прерывания процесса намотки, что расширяет технологические возможности станка. (56) Авторское свидетельство СССР N 786168, кл. B 29 D 23/12, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО ТИПА ЦИЛИНДРИЧЕСКИХ БАЛЛОНОВ | 1978 |

|

SU786168A1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ТИПА БАЛЛОНОВ | 1992 |

|

RU2065832C1 |

| МАНИПУЛЯТОР | 1989 |

|

SU1584290A1 |

| Станок для изготовления изделий методом намотки | 1976 |

|

SU645844A1 |

| Станок для намотки шаровых изделий | 1980 |

|

SU996308A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| Станок совмещенной намотки | 2019 |

|

RU2731899C1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Станок для намотки изделий сложного профиля на неподвижных оправках | 1973 |

|

SU786169A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1992 |

|

RU2009728C1 |

Изобретение относится к производству изделий типа баллонов путем намотки композиционными материалами и позволяет повысить производительность, улучшить качество и расширить технологические возможности. Станок содержит вертлюг 3, на котором установлены два водила 6 и 8. На одном из водил 6 установлен шпиндель 7 и соосно с ним скобообразный держатель, имеющий возможность вращения и шарнирно соединенный посредством коромысла со станиной. При этом оси вращения вертлюга 3, водил 6, 8, шпинделя 7, скобообразного держателя и коромысла пересекаются в одной точке 0. Станок также имеет каретку, установленную на продольных направляющих. На каретке выполнены поперечные направляющие, на которых установлены салазки с раскладчиком. Наматываемый материал сходит с раскладчика на оправку 9 по расчетному рисунку, который определяется от взаимодействия приводов вертлюга, водил, шпинделя, каретки и салазок. 2 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-03-30—Публикация

1986-04-21—Подача