(54) СТАНОК ДЛЯ НАМОТКИ ШАРОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| Станок для намотки изделий сложного профиля на неподвижных оправках | 1973 |

|

SU786169A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАМОТКОЙ СЛОИСТЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И НАМОТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054358C1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2060923C1 |

| РАСКЛАДЧИК НАМОТКИ | 1991 |

|

RU2028268C1 |

| Станок для намотки изделий из композиционных материалов | 1986 |

|

SU1372847A1 |

| Намоточное устройство | 1987 |

|

SU1453795A1 |

| Намоточное устройство | 1972 |

|

SU475279A1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО ТИПА ЦИЛИНДРИЧЕСКИХ БАЛЛОНОВ | 1978 |

|

SU786168A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

1

Изобретение относится к станкостроению, а именно к конструкциям станков для намотки изделий шаровой формы композиционными или другими длинномерными материалами.

Известен станок для йамотки шаровых изделий, содержащий держатель оправки с приводом, выполненный в виде двух стоек, установленных на основании в направляющих с возможностью изменения расстояния между ними, и раскладочное устройство с направляющим роликом, имеющим возможность возвратно-кругового движения относительно оси, перпендикулярной оси поворота основания держателя, и возвратно-поступательного движения относительно оправки. Этот станок обеспечивает жесткое закрепление оправки за два полярных штуцера 1.

Однако при намотке на этом стайке слоев с углами рисунков меньще 45°, движением, имеющим наибольшую скорость, является возвратно-круговое движение, что ограничивает производительность станка.

Наиболее блиэ1ким к предлагаемому по конструкции и решаемой задаче является станок для намотки шаровых изделий, содержащий консольный держатель оправки, установленный горизонтально с возможностью поворота по профилированным направляющим вокруг вертикальной оси, проходящей через ось оправки, и раскла- 5 дочные головки с приводом их вращения вокруг оправки 2.

Недостатком известного станка является то, что в йем затруднена намотка лентой, при подаче с неподвижного источника име10ет возможность собираться в жгут, поскольку источник не имеет синхронного вращения с укладчиком. Это значительно снижает производительность станка. Другим недостатком известного станка является то

15 что, используя «мокрый метод намотки, он постоянно обливается избыточным связующим, создавая повышенную вредность окружающей среды, а полимеризация этого связующего на узлах станка, в том числе и на направляющих, создает сложность

° его обслуживания. Кроме этого, раскладочные головки в известном стайке подвергают наматываемый материал неравномерной деформации, что отрицательно сказывается на качестве намотки.

Целью изобретения является повышение производительности и качества намотки.

Для достижения этой цели в станке для намотки шаровых изделий, содержаш.ем консольный держатель оправки, установленный с возможностью вращения вокруг своей оси и с возможностью поворота по профилированным направляющим вокруг оси, проходящей через ось оправки, и раскладочные головки с приводом их вращения вокруг оправки, держатель оправки имеет привод возвратно-поступательного продольного перемещения, а раскладочные головки снабжены механизмами смещения и поворота их относительно плоскости, перпендикулярной оси вращения раскладочных головок и проходящей через ось поворота профилированных направляющих.

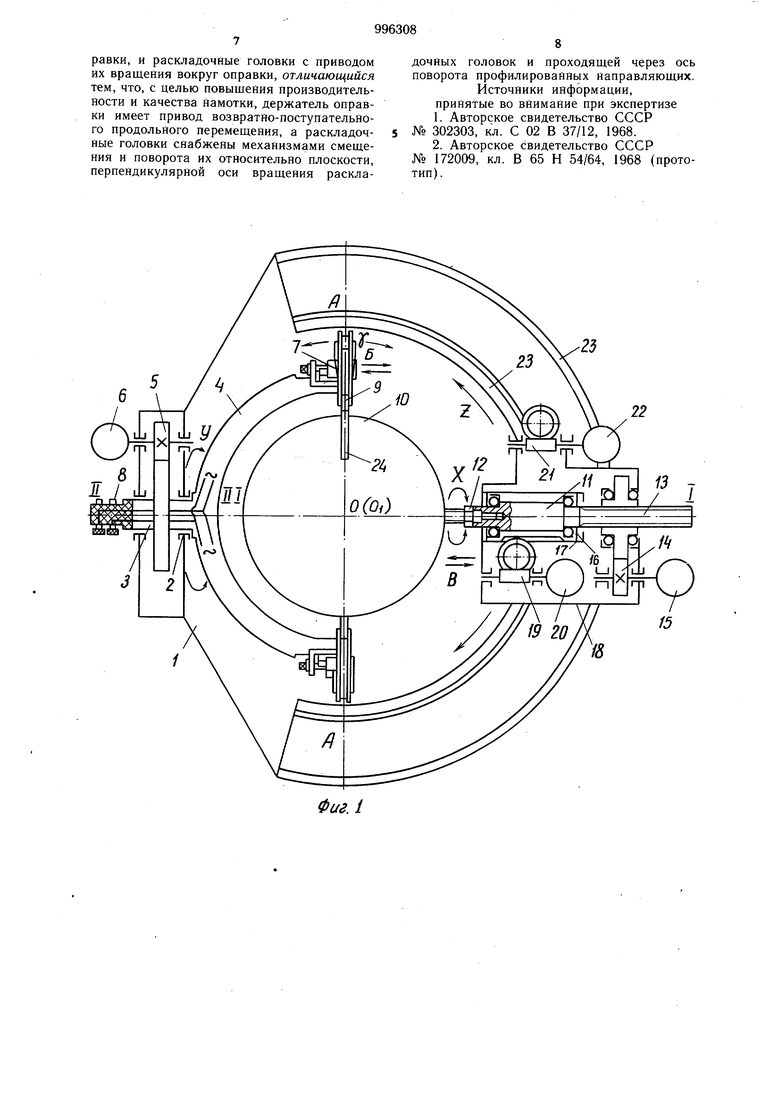

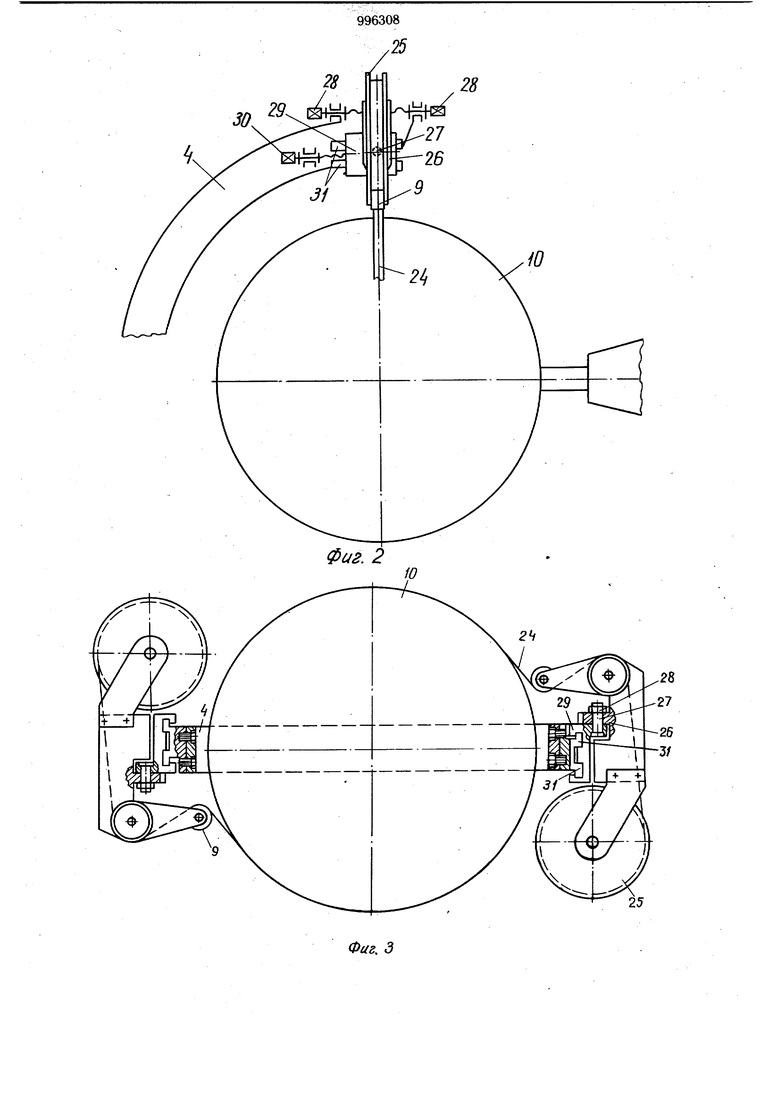

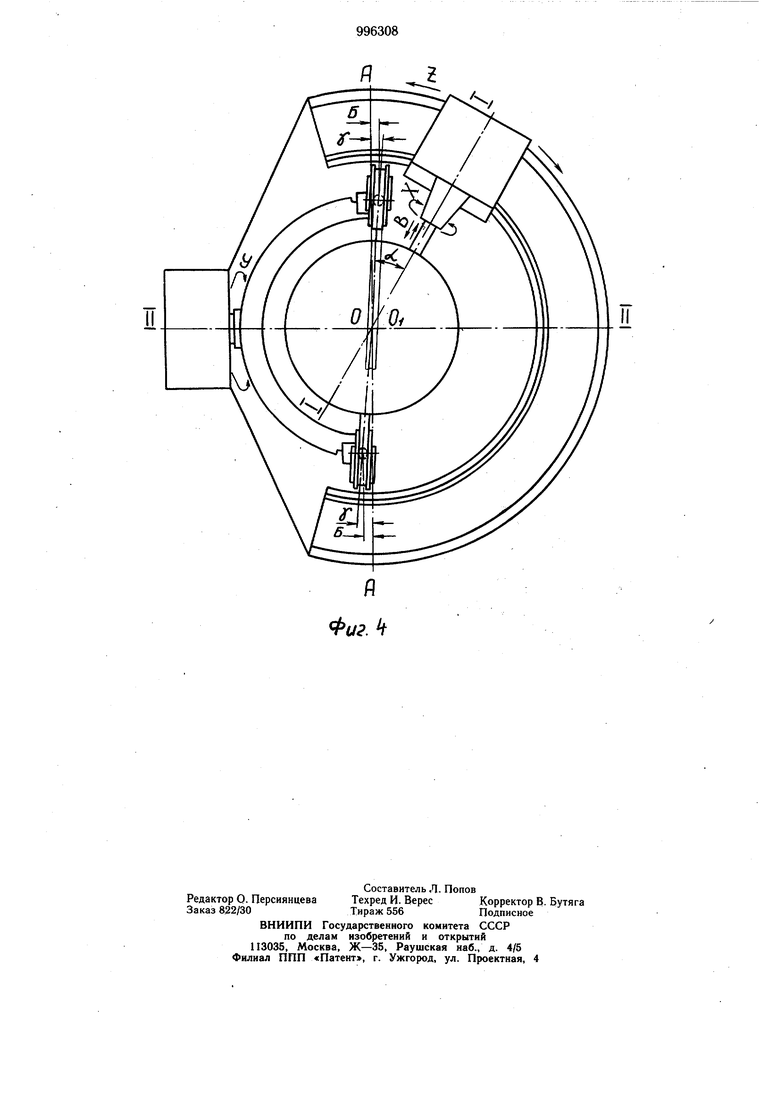

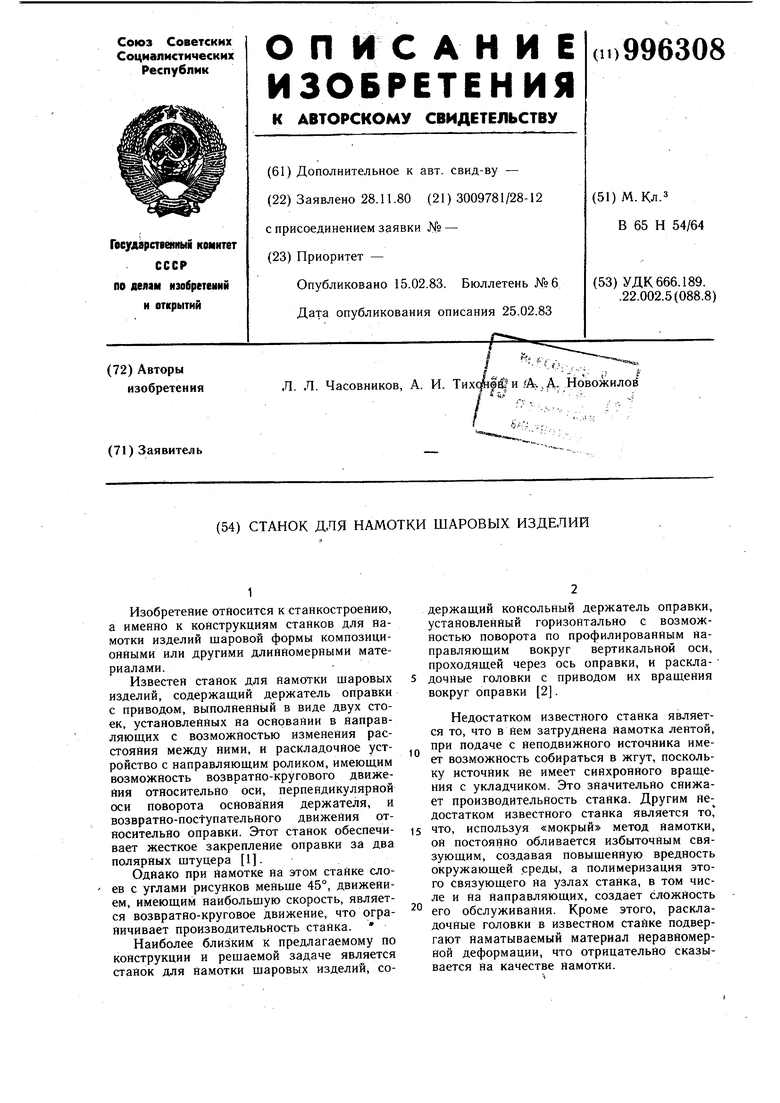

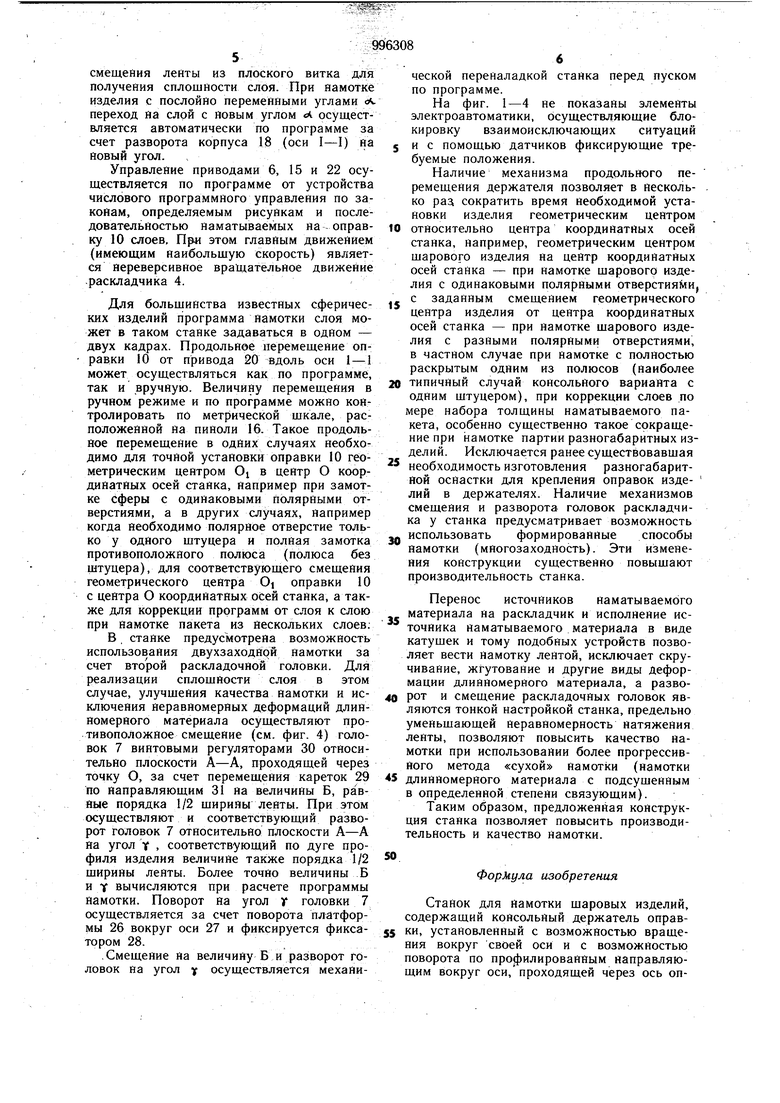

На фиг. 1 показана основная схема станка для намотки шаровых изделий; на фиг. 2 - кинематическая схема раскладочной головки; на фиг. 3 - вариант выполнения раскладочной головки; на фиг. 4 - схема станка для намотки шаровых изделий-при намотке слоя с двух головок.

На станине 1 в подшипниках 2 установлен полый вал 3, на котором закреплено раскладочное устройство 4, посредством редуктора 5 соединенное с приводом 6.

На раскладочном устройстве 4 смонтированы раскладочные головки 7, которые через коллектор 8 связаны с источником электроэнергии для обеспечения нагрева раскладочных роликов 9.

Оправка 10 шарового изделия крепится на держателе 11 посредством резьбового соединения и фиксируется контргайкой 12. Свободный конец держателя 11 выполнен в виде шлицевого вала 13, соединенного через редуктор 14 с приводом 15. Крепление оправки 10 к держателю 11 может быть выполнено любыми другими известными средствами. Держатель 11 смонтирован в подшипниках пиноли 16, свободно установленной в гильзе 17. Гильза 17 жестко закреплена на корпусе 18, а пиноль 16 через редуктор 19 кинематически связана с приводом 20.

Пиноль 16 с редуктором 19 и приводом 20 составляют механизм возвратно-поступательного продольного перемешения держателя 11, управление которым может осуществляться вручную или по программе. На пиноли 16 имеется шкала для визуального контроля величины перемещения. Корпус 18 через редуктор 21, имеющий собственный привод 22, связан с профилированными направляющими 23, по которым корпус 18 вместе с держателем 11 может осуществлять поворот вокруг оси, проходящей через центр координатных осей, и перпендикулярной оси I-I вращения держателя И и оси II-II вращения вала 3.

На фиг. 1 точка О - центр координатных осей совпадает с геометрическим центром О, шаровой оправки 10, а оси и II-II также совпадают, что наиболее четко изображено на фиг. 4.

Ленточный наматываемый материал показан позицией 24. Раскладочные головки 7, размещенные на раскладочном устройстве 4, включают ролики 9, катущки 25 и систему роликов лентотракта (на чертежах не показаны). Раскладочные головки 7 соединены с раскладочным устройством 5 - посредством механизма смещения и разворота головок 7 относительно плоскости А-А, перпендикулярной оси вращения раскладчика.

Механизм смещения и разворота раскладочных головок 7 включает платформу 26, 5 ось 27 с фиксатором устанавливаемого угла поворота 28, камеру 29 с винтовым регулятором положения 30, располагаемую на направляющих 31.

На фиг. 1 и 4 поворот оправки изделия

показан стрелками X (координата X), поворот вращательного раскладочного устройства - стрелками У (координата У),.поворот оси оправки приводом поворота держателя про профилированным направляю5 щим - стрелками Z (координата Z), ось поворота раскладчика 4 (или вала 3) обозначена II-II, ось вращения держателя с оправкой - I-I, настроечное смещение головок 7 - стрелками Б, настроечный разворот головок 7 - стрелками у , на0 правление продольного перемещения оправки - стрелками В, угол намотки - л . Станок работает следующим образом. При намотке на оправку 10 слоев с рисунком под углом ot (см. фиг. 4) корпус 18 приводом 22 разворачивают по профилированным направляющим 23 так, чтобы наименьщий угол между плоскостью А-А вращения раскладочных головок и осью I-I вращения оправки 10 тоже был бы равным л. При этом оправку 10 устанавливают гео0 метрическим центром Oi относительно центра О координатных осей станка (на фиг. 1 и 4) точки О и О) совпадают) с помощью привода 20 через редуктор 19 и пиноли 16 держателя 11. При этом шлицевой вал 13 держателя 11 скользит в шлицевом подвиж5 ном соединении с редуктором 14, позволяя осуществлять такое перемещение как при неподвижной оправке 10, так и при вращающейся. Вращение на вал 13 передается через редуктор 14 от привода 15. НамаQ тываемый длинномерный материал 24 подается с 25 (см. фиг. 2 и 3) через лентотракт и раскладочные ролики 9, которые при вращении раскладчика 4 производят намотку на оправку 10. Вращение раскладчика 4 осуществляется приводом 6 через редуктор 5 и вал 3. При каждом обороте вращательного раскладочного устройства 4 оправка 10 совершает поворот на величину, необходимую для

смещения ленты из плоского витка для получения сплошности слоя. При намотке изделия с послойно переменными углами л. переход на слой с новым углом сЛ осуществляется автоматически по программе за счет разворота корпуса 18 (оси I-1) на новый угол.

Управление приводами 6, 15 и 22 осуществляется по программе от устройства числового программного управления по законам, определяемым рисункам и последовательностью наматываемых на - оправку 10 слоев. При этом главным движением (имеющим наибольшую скорость) является нереверсивное вращательное движение раскладчика 4.

Для большинства известных сферических изделий программа намотки слоя может в таком станке задаваться в одном - двух кадрах. Продольное перемещение оправки 10 от привода 20 вдоль оси может осуществляться как по программе, так и вручную. Величину перемещения в ручном режиме и по программе можно контролировать по метрической щкале, расположенной на пиноли 16. Такое продольное перемещение в одних случаях необходимо для точной установки оправки 10 геометрическим центром QI в центр О координатных осей станка, например при замотке сферы с одинаковыми полярными отверстиями, а в других случаях, например когда необходимо полярное отверстие только у одного щтуцера и полная замотка противоположного полюса (полюса без штуцера), для соответствующего смещения геометрического центра Oi оправки 10 с центра О координатных осей станка, а также для коррекции программ от слоя к слою при намотке пакета из нескольких слоев;

В. станке предусмотрена возможность использования двухзаходНрй намотки за счет второй раскладочной головки. Для реализации сплошности слоя в этом случае, улучшения качества намотки и исключения неравномерных деформаций длинномерного материала осуществляют противоположное смещение (см. фиг. 4) головок 7 винтовыми регуляторами 30 относительно плоскости А-А, проходящей через точку О, за счет перемещения кареток 29 по направляющим 31 на величины Б, равные порядка 1/2 ширины ленты. При этом осуществляют и соответствующий разворот головок 7 относительно плоскости А-А на угол Y , соответствующий по дуге профиля изделия величине также порядка 1/2 ширины ленты. Более точно величины Б и Y вычисляются при расчете программы намотки. Поворот на угол f головки 7 осуществляется за счет поворота платформы 26 вокруг оси 27 и фиксируется фиксатором 28.

.Смещение на величину Б и разворот головок на угол у осуществляется механической переналадкой станка перед пуском по программе.

На фиг. 1-4 не показаны элементы электроавтоматики, осуществляющие блокировку взаимоисключающих ситуаций 5 и с помощью датчиков фиксирующие требуемые положения.

Наличие механизма продольного перемещения держателя позволяет в несколь- . ко раз сократить время необходимой установки изделия геометрическим центром

0 относительно центра координатных осей станка, например, геометрическим центром шарового изделия на центр координатных осей станка - при намотке шарового изделия с одинаковыми полярными отверстиями, с заданным смещением геометрического центра изделия от центра координатных осей станка - при намотке шарового изделия с разными полярными отверстиями, в частном случае при намотке с полностью раскрытым одним из полюсов (наиболее

0 типичный случай консольного варианта с одним штуцером), при коррекции слоев по мере набора толщины наматываемого пакета, особенно существенно такое сокращение при намотке партии разногабаритных изделий. Исключается ранее существовавшая

необходимость изготовления разногабаритной оснастки для крепления оправок издеЛИЙ в держателях. Наличие механизмов смещения и разворота головок раскладчика у станка предусматривает возможность

ц использовать формированные способы намотки (многозаходность). Эти изменения конструкции существенно повышают производительность станка.

Перенос источников наматываемого материала на раскладчик и исполнение источника наматываемого материала в виде катушек и тому подобных устройств позволяет вести намотку лентой, исключает скручивание, жгутование и другие виды деформации длинномерного материала, а разво0 рот и смещение раскладочных головок являются тонкой настройкой станка, предельно уменьшающей неравномерность натяжения ленты, позволяют повысить качество намотки при использовании более прогрессивного метода «сухой намотки (намотки

5 длинномерного материала с подсушенным в определенной степени связующим).

Таким образом, предложенная конструкция станка позволяет повысить производительность и качество намотки.

Формула изобретения

Станок для намотки шаровых изделий, содержащий консольный держатель оправки, установленный с возможностью вращения вокруг своей оси и с возможностью поворота по про||)илированным направляющим вокруг оси,проходящей через ось оправки, и раскладочные головки с приводом их вращения вокруг оправки, отличающийся тем, что, с целью повышения производительности и качества намотки, держатель оправки имеет привод возвратно-поступательного продольного перемещения, а раскладочные головки снабжены механизмами смещения и поворота их относительно плоскости, перпендикулярной оси вращения расклаФиг. i

дочных головок и проходящей через ось поворота профилированных направляющих.

Источники информации, принятые во внимание при экспертизе

№ 172009, кл. В 65 Н 54/64, 1968 (прототип).

Фаг, 3

Авторы

Даты

1983-02-15—Публикация

1980-11-28—Подача