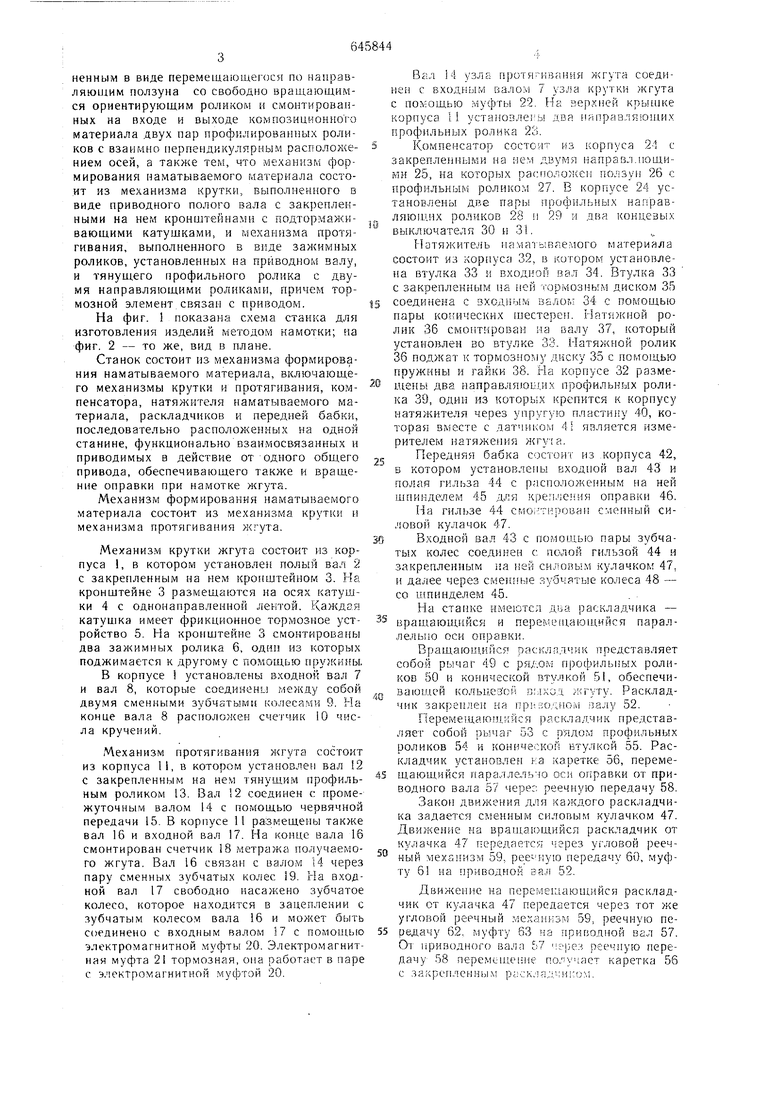

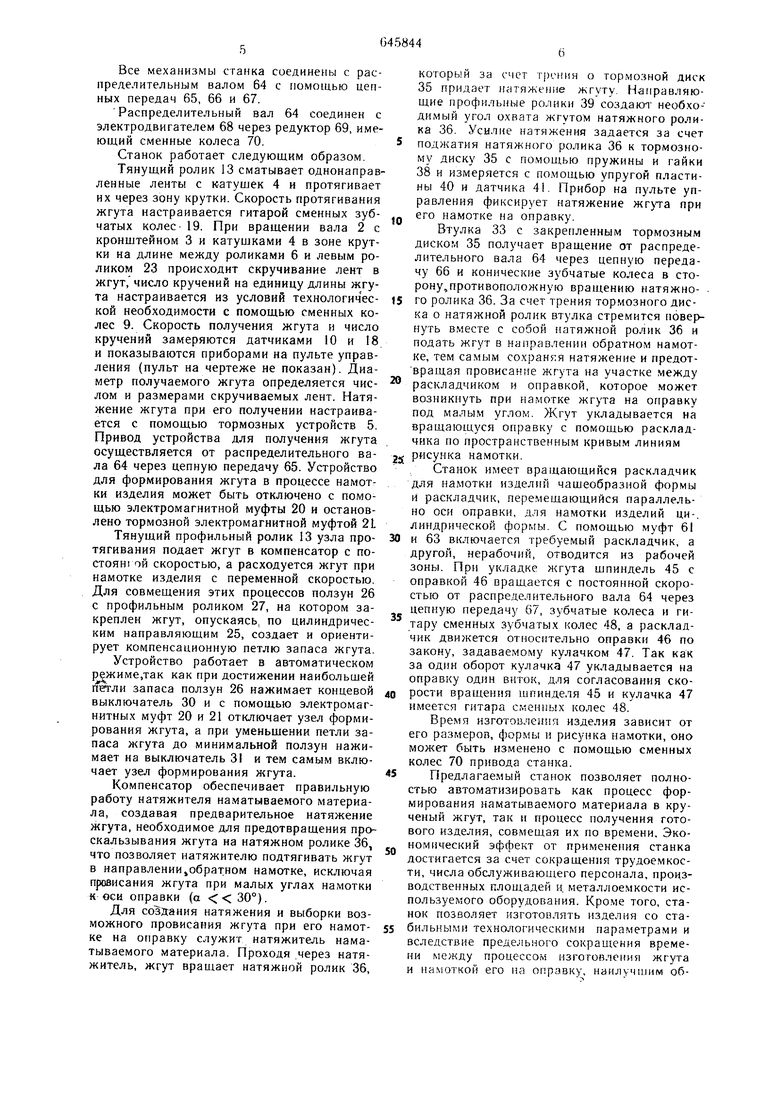

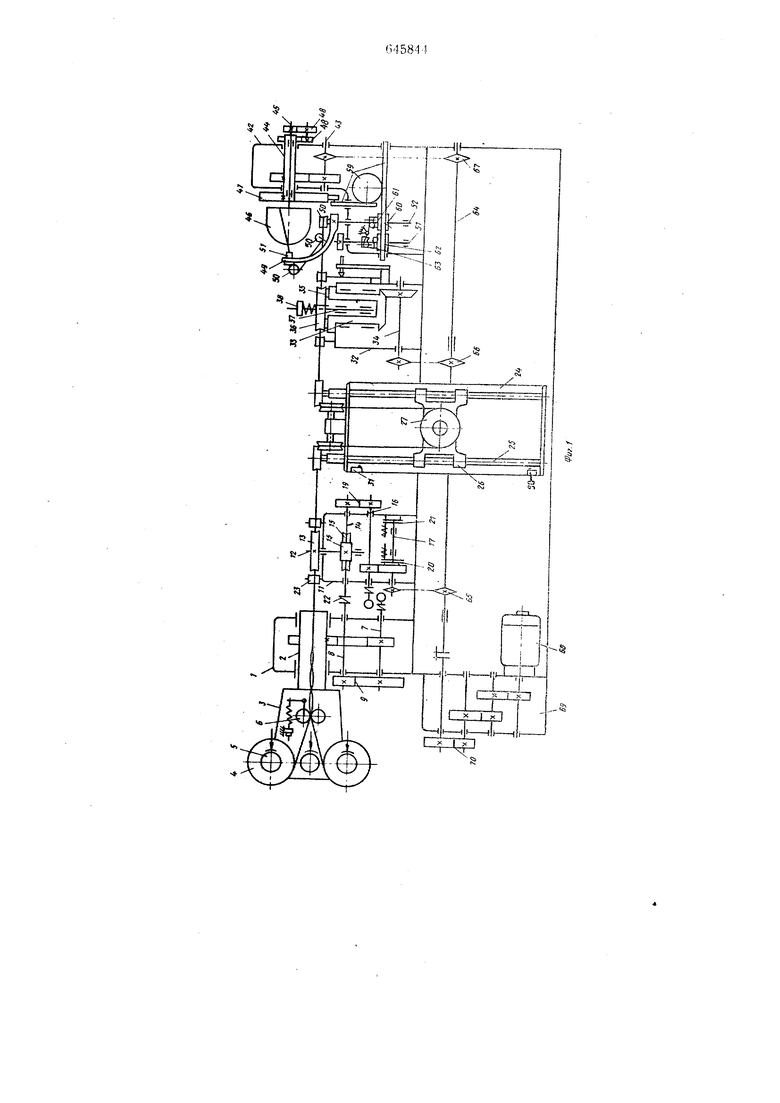

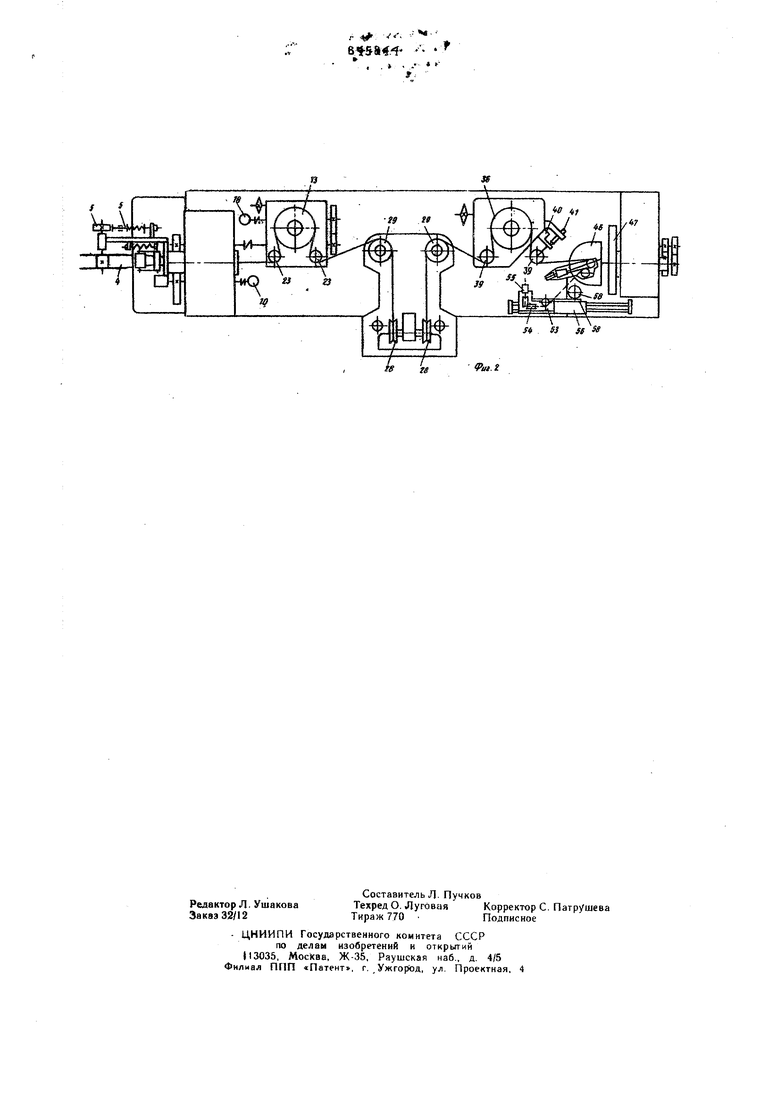

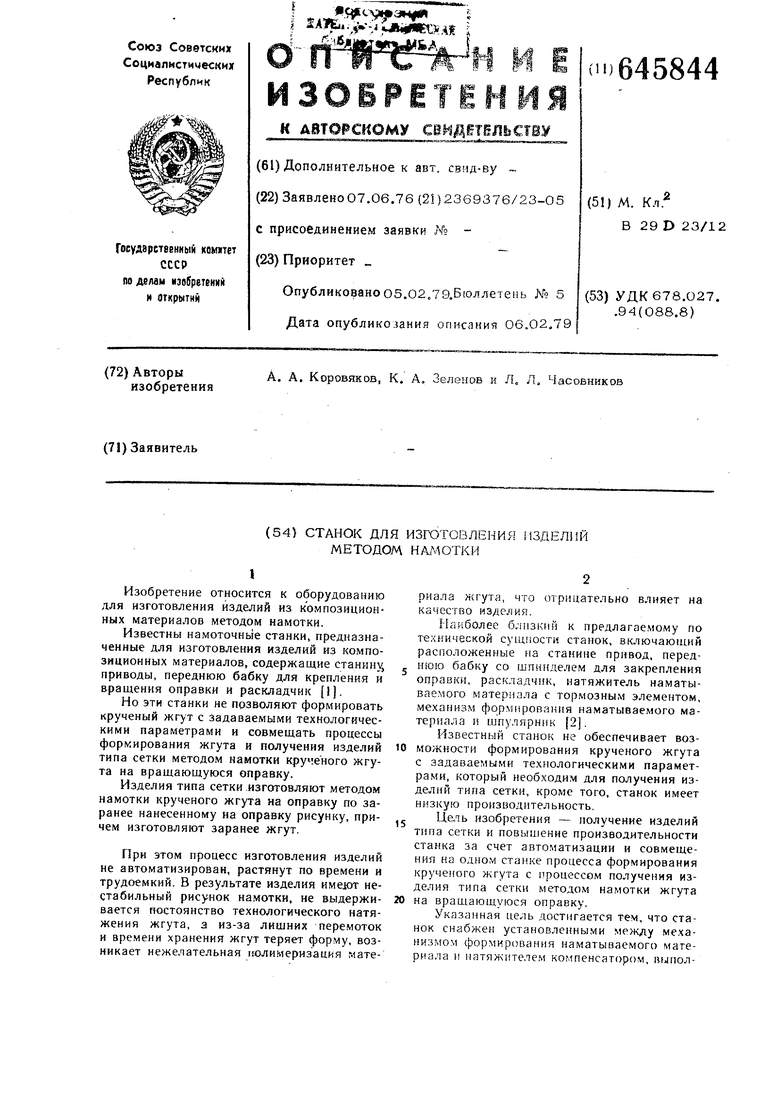

(54) СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ НА.МОТКИ пенным в виде перемещающегося по направляющим ползуна со свободно вращающимся ориентирующим роликом и смонтированных на входе и выходе композиционного материала двух пар профилированных роликов с взаиино перпендикулярным расгголожением осей, а также тем, что механизм формирования наматываемого материала состоит из механизма крутки, выполненного в виде приводного полого вала с закрепленными на нем кронщтейнами с подтормаживающими катушками, и механизма протягивания, выполненного в виде зажимных роликов, установленных на приводном валу, и тянущего профильного ролика с двумя направляющими роликами, причем тормозной элемент.связан с приводом. На фиг. 1 показана схема станка для изготовления изделий методом намотки; на фиг. 2 - то же, вид в плане. Станок состоит из механизма формирования наматываемого материала, включающего механизмы крутки и протягивания, компенсатора, натяжктеля наматываемого материала, раскладчиков и передней бабки, последовательно расположенных на одной станине, функционально взаимосвязанных и приводимых а действие от одного общего привода, обеспечивающего также и вращение оправки при намотке жгута. Механизм формирования наматываемого материала состоит из механизма крутки и механизма протягивания жгута. Механизм крутки жгута состоит из корпуса 1, в котором установле1Е полый вал 2 с закрепленным на нем кронштейном 3. На кронщтейне 3 размещаются на осях катушки 4 с однонаправленной лентой. Каждая катущка имеет фрикционное тормозное устройство 5. На кронщтейне 3 смоктирова {ы два зажимных ролика б, один из которых поджимается к другому с помощью пругкины, В корпусе i установлены входной вал 7 и вал 8, которые соединену между собой двумя сменными зубчатым колесами 9. На конце вала 8 расположен сче1чик 10 числа кручений. Механизм протягивания жгута состоит из корпуса 11, в котором установлен вал 2 с закрепленным на нем тянущим профильным роликом 13. Вал 12 соединен с промежуточным валом 14 с помощью червячной передачи 15. В корпусе 11 размещены также вал 16 и входной вал 17. На конце вала 16 смонтирован счетчик 18 метража получаемого жгута. Вал 16 связан с вало.м 14 через пару сменных зубчатых колес 19. На входной вал 17 свободно насажено зубчатое колесо, которое находится в зацеплении с зубчатым колесом вала 16 и может быть соединено с входным валом 17 с помощью электромагнитной .муфты 20. Электромагнитная муфта 21 тормозная, она работает в паре с э.чектромагнитной муфтой 20. Вал 14 узла гротя иваиия жгута соединен с входным валом 7 узла крутки жгута с помощью муфты 22. На зер.хней крьнпке корпуса И устанозлегы два направляющих профильных ролика 23. Компенсатор состой- из корпуса 24 с закрепленными на нем двумя направллющими 25, на которых расположен ползун 26 с профильным роликом 27. В корпусе 24 установлены две пары профильных направляющих роликов 28 п 29 и два концевых выключателя 30 и 31. Натяжите. маматываемого материала состоит из корпуса 32, в котором установлена втулка 33 и входной вал 34. Втулка 33 с закреплекныру на гормознь;м диском 35 соединена с зход)ым залом 34 с помощью пары конических шестерс}. Натяжной ролик 36 смогггироваи на валу 37, который установлен во втулке 33. Натяжной ролик 36 поджат к тормозному .лиску 35 с поглощью пружины и гайки 38. На корпусе 32 размещены два направлягоихих профильных ролика 39, один из которых крепится к корпусу натяжителя через упругую пластину 40, которая вместе с датчиком 4 является измерителем натяжения жгуча. Передняя бабка состоит из корпуса 42, в котором установлепы входной вал 43 и noj-afl гильза 44 с расположенным на ней шпинделем 45 для кремле-ия оправки 46. На гильзе 44 смо:-тироваг смепный силовой кулачок 47. Входной вал 43 с помощью пары зубчаTbix колес соединен с полой гильзой 44 и закрепленным на ней силовым кулачком 47. и далее через сменные зубчатые колеса 48 - со шпинделем 45.. , На станке- имеютсл два раскладчика - вращ.ающийся и перемсмцающийся параллельно оси оправки. Вращающийся раскладчик представляет собой рычаг 49 с рядом профильных роликов 50 и конической ВТУЛКОЙ 51, обеспечивающей кольцеЗсй выход гуту. Раскладчик закреплен на npiiivo/uioni палу 52. Перемещаюпхкйся раскладчик представляет собой рычаг 53 с рядоь профильных роликов 54 и конической втулкой 55. Раскладчик установлен на каретке 56, перемещающийся параллельно ocsi оправки от приводного вала 57 черег. реечную передачу 58. Закон движения для каждого раскладчика задается сменным силовым кулачком 47. Движение на вращающийся раскладчик от кулачка 47 передается через угловой реечный механизм 59, рее ч-гую передачу 60, муфту 6 на приводной sa.ji 52. Движение на переметающийся раскладчик от кулачка 47 передается через тот же угловой реечный механизм .59, реечную передачу 62. муфту 63 на приводпой вал 57. От приводного вала Ь7 передачу 58 перемсчце1-:ие по.1участ каретка 56 с зa;ipeплcнны .аад;;и|;ом. Все механизмы станка соединены с распределительным валом 64 с помощью цепных передач 65, 66 и 67. Распределительный вал 64 соединен с электродвигателем 68 через редуктор 69, имеющий сменные колеса 70. Станок работает следующим образом. Тянущий ролик 13 сматывает однонаправленные ленты с катушек 4 и протягивает их через зону крутки. Скорость протягивания жгута настраивается гитарой сменных зубчатых колес- 19. При вращении вала 2 с кронштейном 3 и катушками 4 в зоне крутки на длине между роликами 6 и левым роликом 23 происходит скручивание лент в жгут, число кручений на единицу длины жгута настраивается из условий технологической необходимости с помощью сменных колес 9. Скорость получения жгута и число кручений замеряются датчиками 10 и 18 и показываются приборами на пульте управления (пульт на чертеже не показан). Диаметр получаемого жгута определяется числом и размерами скручиваемых лент. Натяжение жгута при его получении настраивается с помощью тормозных устройств 5. Привод устройства для получения жгута осуществляется от распределительного вала 64 через цепную передачу 65. Устройство для формирования жгута в процессе намотки изделия может быть отключено с помощью электромагнитной муфты 20 и остановлено тормозной электромагнитной муфтой 21 Тянущий профильный ролик 13 узла протягивания подает жгут в компенсатор с постоянгой скоростью, а расходуется жгут при намотке изделия с переменной скоростью. Для совмещения этих процессов ползун 26 с профильным роликом 27, на котором закреплен жгут, опускаясь, по цилиндрическим направляющим 25, создает и ориентирует компенсационную петлю запаса жгута. Устройство работает в автоматическом режиме.так как при достижении наибольшей гТетли запаса ползун 26 нажимает концевой выключатель 30 и с помощью электромагнитных муфт 20 и 21 отключает узел формирования жгута, а при уменьшении петли запаса жгута до минимальной ползун нажимает на выключатель 31 и тем самым включает узел формирования жгута. Компенсатор обеспечивает правильную работу натяжителя наматываемого материала, создавая предварительное натяжение жгута, необходимое для предотвращения проскальзывания жгута на натяжном ролике 36, что позволяет натяжителю подтягивать жгут в направлении4обрат;ном намотке, исключая п|)овисания жгута при малых углах намотки к оси оправки (а « 30°). Для создания натяжения и выборки возможного провисания жгута при его намотке на оправку служит натяжитель наматываемого материала. Проходя .через натяжитель, жгут вращает натяжной ролик 36, который за счет трения о тормозной диск 35 придает натяжение жгуту. Направляющие профильные ролики 39 создают необходимый угол охвата жгутом натяжного ролика 36. Усилие натяжения задается за счет подйсатия натяжного ролика 36 к тормозному диску 35 с помощью пружины и гайки 38 и измеряется с по.мощью упругой пластины 40 и датчика 41. Прибор на пульте управления фиксирует натяжение при его намотке на оправку. Втулка 33 с закрепленным тормозным диском 35 получает вращение от распределительного вала 64 через цепную передачу 66 и конические зубчатые колеса в сторону,противоположную вращению натяжно- . го ролика 36. За счет трения тормозного диска о натяжной ролик втулка стремится повернуть вместе с собой яатяжной ролик 36 и подать жгут в направлении обратном намотке, тем самым со.храняя натяжение и предотвращая провисан е жгута на участке между раскладчиком и оправкой, которое может возникнуть при намотке жгута на оправку под малым углом. Жгут укладывается на вращающуся оправку с помощью раскладчика по пространственным кривым линиям рисунка намотки. Станок имеет вращающийся раскладчик для намотки изделий чашеобразной формы и раскладчик, перемещающийся параллельно оси оправки, д1ля намотки изделий ци-. линдрической формы. С помощью муфт 61 и 63 включается требуемый раскладчик, а другой, нерабочий, отводится из рабочей зоны. При укладке жгута шпиндель 45 с оправкой 46 вращается с постоянной скоростью от распределительного вала 64 через цепную передачу 67, зубчатые колеса и гитару сменных зубчатых колес 48, а раскладчик движется относ1 тельно оправки 46 по закону, задаваемому кулачком 47. Так как за один оборот кулачка 47 укладывается на оправку одни виток, для согласования скорости вращения шпинделя 45 и кулачка 47 имеется гитара сменных колес 48. Время изготовле; ия изделия зависит от его размеров, формы н рисунка намотки, оно может быть изменено с помощью сменных колес 70 привода станка. Предлагаемый станок позволяет полностью автоматизировать как процесс формирования наматываемого .материала в крученый жгут, так н процесс получения готового изделия, совмещая их по времени. Экономический эффект от применения станка достигается за счет сокращен1 я трудоемкости, числа обслуживающего персонала, производственных площадей и металлоемкости используемого оборудования. Кроме того, станок позволяет изготовлять изделия со стабиль ымн технологическими параметрами и вследствие предельного сокращения времени между процессол5 изготовления жгута и намоткой его на оправку, наилучшим образом использовать свойства материала, практически полностью исключить нежелательную полимеризацию-жгута и потерю его формы, происходящую при повторных перемотках.

Формула изобретения

1. Станок для изготовления изделий методом намотки композиционных материалов на вращающуюся оправку, включающий расположенные на станине привод, переднюю бабку со шпинделем для крепления оправки, раскладчик, натяжитель наматываемого материала с тормозным элементом, механизм формирования наматываемого материала и шпулярник, отличающийся тем, что, с целью получения изделий типа сетки и повышения производительности, он снабжен установленным между механизмом формирования наматываемого материала к натяжителем компенсатором, выполненным в виде перемещающегося по направляющим ползуна со свободно вращающимся ориентирующим роликом и смонтированных н§ входе и выходе КОМЛОЗИЦИОНН9ГО материала двух пар профильных роликов с взаимно перпендикулярным расположением осей.

2.Станок по п. 1, отличающийся тем, что, с целью обеспечения крутки материала, механизм формирования наматывае.мо.о материала состоит из механизма крутки, выполненного в виде приводного полого вала с закрепленными на нем кронштейнами, с подтормаживающими катущками и механизма протягивания, выполненного в виде зажимных роликов, установленных на приводном полом валу, и тянущего профильного ролика с двумя направляющими роликами.

3.Станок по п. I, отличающийся тем, что тормозной элемент связан с приводом.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 302303, кл. В 29 D 23/00, 1969. 2. Росато Д. В. и др. «Намотка стеклонитью 8. «Машиностроение, М., 1969, с. 124.

-f-- -

. V. .f

Bi-sac

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| Станок для намотки изделий сложного профиля на неподвижных оправках | 1973 |

|

SU786169A1 |

| Намоточное устройство | 1987 |

|

SU1453795A1 |

| Станок для намотки шаровых изделий | 1980 |

|

SU996308A1 |

| Станок для намотки изделий из композиционных материалов | 1986 |

|

SU1372847A1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2060923C1 |

| Устройство для изготовления ворсового нетканого материала | 1987 |

|

SU1476019A1 |

| Устройство для намотки торовых оболочек | 1990 |

|

SU1708737A1 |

| Устройство для крашения пряжи | 1988 |

|

SU1553591A1 |

| Станок для изготовления электрических катушек | 1983 |

|

SU1220021A1 |

fs Рш.г

Авторы

Даты

1979-02-05—Публикация

1976-06-07—Подача