11383787

Изобретение относится к верной ме таллургии, а именно к способам горячего ремонта футеровки конвертера в

процессе его эксплуатации.,.

J

Целью изобретения является увеличение стойкости футеровки конвертера,

На чертеже изображен конвертер с условной разбивкой его на зоны, футе-, ровна которых подвергается процессу ю восстанопления.

Пример 1. Перед осуществле™ нием предлагаемого способа восстанов ления футеровки конвертера произвогорловины конвертера. Сразу же после этого интенсивность продувки азотом скитается до 0,5 м /мин.т шлака; При такой интенсивности израсходуют газ в количестве 0,1 м /т шлака конец второго цикла). Валят конвертер, Шлак находится в конвертере в оса женном состоянии; ие наблюдается его вспененности «После этого осуществляют еще три полных цикла ошпакования футеровки конвертера.

Всего за время осуществления процесса восстановления осуществляют

дят тщательный осмотр состояния футе- 15 пять (полных) циклов, израсходуют ров-ки конвертера. Состояние футеровки 0,8 т магйезита, что составляет 0,02 т

на

удовлетворительно.

Футеровка изношена равномерно по, всей высоте конвертера, есть небольшие сколы и ЕВ 1боины4 Поэтому процесс восстановления футеровки осуществляют iio всей высоте конвертера, т.е. подвергают процессу восстановления зоны футеровки J-15 (см.фиг. ). После

магнезита на I т оставлеиного шлака в конвертере. Время, затраченное на восстановление футеровки за пять цик- 20 лов (полных),составляет 19,75 мин,

Осмотр состояния футеровки конвертера после осуществления процесса восстановления показывает, что вся по- верхность футеровки конвертера в во-

горловины конвертера. Сразу же после этого интенсивность продувки азотом скитается до 0,5 м /мин.т шлака; При такой интенсивности израсходуют газ в количестве 0,1 м /т шлака конец второго цикла). Валят конвертер, Шлак находится в конвертере в оса женном состоянии; ие наблюдается его вспененности «После этого осуществляют еще три полных цикла ошпакования футеровки конвертера.

Всего за время осуществления процесса восстановления осуществляют

на

магнезита на I т оставлеиного шлака в конвертере. Время, затраченное на восстановление футеровки за пять цик- 20 лов (полных),составляет 19,75 мин,

Осмотр состояния футеровки конвер. тера после осуществления процесса восстановления показывает, что вся по- верхность футеровки конвертера в во-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2128714C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2005 |

|

RU2288278C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1998 |

|

RU2131467C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| Способ осаждения вспененного шлака в кислородном конвертере | 1986 |

|

SU1447868A1 |

| Способ защиты футеровки от износа в процессе выплавки стали в кислородном конвертере | 1989 |

|

SU1668406A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113500C1 |

| Способ выплавки стали в конвертере из фосфористого чугуна | 1987 |

|

SU1520107A1 |

Изобретение относится к черной металлургии, а именно к способам горячего ремонта футеровки конвертера в процессе ее эксплуатации. Цель изобретения - увеличение стойкости футеровки конвертера. Порошк обраэиые материалы, повышающие огнеупорные свойства футеровки, вводят в шлак в количестве 0,02-0,3 г/т оставленного . шлака порциями массой 1-10% от первоначальной массы оставленного в конг вертере шлака.« В качестве порошкообразных материалов используют стаби- шлаковой пены. Вспененный шлак периодически намораживают и затем осаждают. Операции намораживания шлака и последующего его осаждения циклически повторяют. Ввод каждой до- полнительной порции материалов осуще - ствляют после совершения 1-10 циклов вспенивания и осаждения шлака. Шлаковую пену-поднимают на необходимую высоту, регулируя расход нейтрального газа и интенсивиость продувки через донные фурмы. Перед вводом и после ввода порции порошкообразных материалов интенсивность донной продувки поддерживают в пределах 1-5 м /миН Т оставленного шлака. После ввода в шлак порции материала расходуют газ в количестве 0,5-15 оставленного шлака. После этого снижают интенсивность продувки до 0,2-0,5 .т оставленного шлака и расходуют газ в количестве О,1-1,5 оставленного Шлака. Затем повьш1ают интенсивность продувки до 1-5 м /миН Т оставленного шлака. В качестве порошкообразных материалов в шлак вводят окислы магния, и/или алюминия, и/или окислы алюминия, и/или окислы хрома, и/или окислы титана, и/или их сочетания. Изобретение позволяет осуществлять процесс восстановления футеровки конвертера в любом его месте и обеспечивает снижение скорости износа футеровки минимум на 0,15 мм за плавку. 1 з.п.ф., I ил., 3 табл. (Л с 00 00 оо 00

осмотра состояния футеровки выплавля- 25 иах 1-15 ошлакована ровным слоем. Суют очередную марку стали и оставляют ществовавшие ранее небольшие сколы и в 350-тонном конвертере после слива выбоины в футеровке теперь полностью металла 40 т вшака следующего химического состава,%: СаО 40,0;

зашлакованы.

Проведенная после этого серия из

SiOj, 15,07; FeO 20,1; MnO 3,5; . MgO 2,8. Температура шлака 1600°С. Через донные фурмы осуществляют подачу азота с интенсивностью Дм мии-т шлака до. ввода материалов в

30 25 плавок показывает, что скорость износа футеровки конвертера 1,98 мм за плавку. Средняя же скорость износа футеровки конвертера за плавку 2,13 мм. Стойкость футеровки повышатечение 5 с. Затем в ишак вводят пор- пс ется на 10%. В табл,1 даны основные

цию порошкообразного магнезита фракцией 0,2-4,0 мм в количестве 0,8 т, что составляет 2Z от массы шлака, оставленного в коннергере (начало первого цикла). После этого, не снижая о йнтенсивнос ги продувки азотом, израсходуют газ в количесл ве J5 м /т пшака. Уровень шлаковой пены поднимают до J5-й зоны, т.е. до горловины, конвертера. Сразу же После этого интенсивность продувки азотом снижается до 0,5 м /мин Т шлака и при такой интенсивности израсходуют rasiO, м /т шлака (конец первого цикла). Валят Шпак

конвертер,

находится в конвертетехнологические и качественные показатели в зонах 1-15 футеровки.

Пример 2, Перед осуществлением описываемого способа восстановления футеровки конвертера производят тщательньй осмотр состояния футе теровки конвертера. Состояние футеровки удовлетворительно. Футеровка изношена равномерно по всей высоте. ДЕ конвер гера, есть сколы и выбоины. По этому процесс восстановления футеров ки осуществляют по всей высоте конвертера, т.е, подвергают процессу BoccTaHOBjieHHH зоны футеровки 1-15. После осмотра состояния футеровки выплавляют очередную марку стали и оставляют в 350-тонном конвертере пос ле слива металла АО т шлака следующего химического состава,,%: СаО 42,3 4 14,15.FeO 16,8; МпО 4,3; MgO 2,

SO

ре в осаженном состоянии, не наблюдается его вспененности.После этого конвертер возвращают в исходное и возобновляют продувку азотом с интенсивностью 4 м /мин-т шлака (нача- БЮ

Пример 2, Перед осуществлением описываемого способа восстановления футеровки конвертера производят тщательньй осмотр состояния футе- теровки конвертера. Состояние футеровки удовлетворительно. Футеровка изношена равномерно по всей высоте. ДЕ конвер гера, есть сколы и выбоины. Поэтому процесс восстановления футеровки осуществляют по всей высоте конвертера, т.е, подвергают процессу BoccTaHOBjieHHH зоны футеровки 1-15. После осмотра состояния футеровки выплавляют очередную марку стали и оставляют в 350-тонном конвертере после слива металла АО т шлака следующего химического состава,,%: СаО 42,3} 4 14,15.FeO 16,8; МпО 4,3; MgO 2,5

ло второго цикла) и, не присажинания ма- Температура шлака 1595 С. Через донтериалов, израсходуют газ в количест ве 15 м /т шлака. Уровень шлаковой пенъг поднимают до 15-й зоны, т.е. до

иах 1-15 ошлакована ровным слоем. Су ществовавшие ранее небольшие сколы и выбоины в футеровке теперь полностью

зашлакованы.

Проведенная после этого серия из

25 плавок показывает, что скорость износа футеровки конвертера 1,98 мм за плавку. Средняя же скорость износа футеровки конвертера за плавку 2,13 мм. Стойкость футеровки повыша

БЮ

технологические и качественные показатели в зонах 1-15 футеровки.

Пример 2, Перед осуществлением описываемого способа восстановления футеровки конвертера производят тщательньй осмотр состояния футе- теровки конвертера. Состояние футеровки удовлетворительно. Футеровка изношена равномерно по всей высоте. конвер гера, есть сколы и выбоины. Поэтому процесс восстановления футеровки осуществляют по всей высоте конвертера, т.е, подвергают процессу BoccTaHOBjieHHH зоны футеровки 1-15. После осмотра состояния футеровки выплавляют очередную марку стали и оставляют в 350-тонном конвертере после слива металла АО т шлака следующего химического состава,,%: СаО 42,3} 4 14,15.FeO 16,8; МпО 4,3; MgO 2,5,

Температура шлака 1595 С. Через донные фурмы осуществляют подачу азота с интенсивностью 4 м /мин-т шлака до ввода поршж материалов в течение 7с.

Затем в шлак вводят порцию порошкообразного магнезита фракцией 0,2- 4,0 мм в количестве f т, что составляет 10% от массы шлака, оставленног в конвертере (начало t-ro цикла) .Пос ле этого, не снижая интенсивности продувки азотом, израсходуют газ в количестве II шлака. Уровень шлаковой пены поднимают до 15-й зоны, т.е. до горловины конвертера. Сразу же после этого интенсивность продувки азотом снижается до 0,4 м /мин1Т шлака; при такой интенсивности израсходуют газ в количестве 0,5 м/т (ко- нец первого цикла}. Валят конвертер. Шлак находится в конвертере в осаж- деннрм состоянии; не наблюдается его вспененность.После этого конвертер возвращают в исходное вертикальное положение и возобновляют продувку азотом с интенсивностью 4 .т шлака (начало второго цикла), присадив , ; вновь магнезит дополнительной пор- Щ1ей 4т, что составляет 10% от мае- сы о ставленного в конвертере шлака. На качало второго цикла в шлаке находится уже введенный магнезит в количестве 0,20 т/т оставленного шлака В связи с этим наблюдается большая степень вспененности шлака и стабилиза Шш шлаковой пены в втором цикле, нежели чем в первом. После присадки магнезита, не снижая интенснвности продувки, израсходуют 6 шлака. Уровень шлака поднимают до 15-й зоны т.е. до горловины конвертера. Сразу же после этого интенсивнос ь продувки азотом снижается до 0,3 м /мин-т шлака; при такой интенсивности израс- ходуют газ в количестве 1,0 шлака, вследствие повьш1енной стабильности пены и увеличения времени в связи с этим на ее саморазрушение. (конец второго цикла). Валят коивер- тер. Шпак находится в конвертере в осаженном состоянии; не наблюдается его вспененности.

После этого конвертер возвращают в исходное вертикальное положение и возобновляют продувку азотом с ин- тенс 1вностью 4 м /мишт шлака (начало третьего цикла), присадив вновь магнезит дополнительной порцией 4 т, что составляет 10% от массы оставленного в конвертере шлака. На начало третьего цикла в шлаке находится уже введенный магнезит в количестве 0,30 т/т оставленного шлака, В связи

с этим наблюдается еще большая степень вспененности шлака и cтaбилизaция шлаковой пены в третьем цикле, нежели чем в втором и первом. После присадки магнезита, не снижая интенсивности продувки, израсходуют 0,5 м / шлака. Уровень шлака поднимают до 15-й зоны, т.е. до горлоьины конвертера. Сразу же после этого интенсивность продувки азотом снижается до 0,2 м /мин Т шлака; при такой интенсивности израсходуют 1,5 м /т шлака, вследствие высокой стабильности пены увеличения в связи с этим, времени на ее саморазрушение (конец третьего цикла). Валят конвертер. Шлак нахо датся в конвертере в- осаженном состо . янии; не наблюдается его вспененности.

После этого конвертер возвращают в исходное вертикальное положение и возобновляют продувку азотом с интенсивностью 4 м /мин«т шлака (.начало четвертого цикла). Не присаживая более материалов, израсходуют газ в количестве 0,5 м /т шлака. Уровень шлаковой пены поднимают до 15-й зоны, т.е. до горловины конвертера. Сразу же после этого интенсивность продувки азотом снижается до 0,2 м /мин«тщлйка; при такой интенсивности израсходуют газ в количестве 1,5 шлака (конец четвертого цикла). Валят конвертер. Шпак нахо .дится в конвертере в осаженном состоянии; не наблюдается его вспененности. После этого осуществляют еще один полный цикл шлакования футеровки конвертера (т.е. пятый цикл).

Всего за время осуществления процесса восстановления производят пять полных циклов, израсходовали 12т магнезита, что составляет 0,30 т магнезита На I доставленного в конвертере шлака.

Время затраченное на восстановление футеровки за пять циклов (полных), 31, 7 мин,

Осмотр состояния футеровки конвертера после осуществления процесса восстановления.показывает, что вся поверхность футеровки конвертера в зонах 1-15 ошлакована ровным слоем. Существовавшие ранее-небольшие сколы и выбоины в футеровке полностью зашлакованы. Проведенная после этого серия из 25 плавок показывает, что скорость износа футеровки конвертера

1,82 мм за плавку. Стойкость футеровки по сравнению с известным способом увеличивается на 151, В табл.2 даны основные технологические и качественные показатели в зонах 1-15 футеровки.

Пример 3, Перед осуществлением предлагаемого способа восстановления футеровки конвертера произво- дят тщательный осмотр состояния футеровки конвертера. Состояние футеровки в районе цацф конвертера неудовлетворительно, так как там наблюдаются сильные разрушения и износ футе- ровкио Поэтому процесс восстановления футеровки осуществляют лишь в районе сильных разрушений, а именно в районе цапф конвертера, т.е. под- вергагот процессу восстановления зоны футеровки 5-9. После осмотра состояния .футеровки выгшавляют очередную марку сталк и оставляют в 350-тонном конвертере после слива металла 40 т шлака следующего химического соста- Ba ,%s СаО 4J,J; SiOj 13,06; FeO 15,2 MnO 2,8j MgO 3,0, Температура шлака 16iO°Co Через донные фурмы осуществляют подачу азота с интенсивностью i м /миН Т шлака до ввода порции мате риалов в течение 3 с, затем в шлак вводят порцию порошкообразного магнезита фракцией 0,2-4,0 мм в колигшст- ве. 3,6 т, что составляет 9% от массы шпака, оставленного в конвертере (начало первого цикла). После этого, не С1шжая интенсивности продувки азотом, израсходуют газ в количестве 7 м /т шлака. Уровень шлаковой пены поднимают до 10-й зоны, полностью заполняя конвертера в зонах 1-9. Сразу же после этого интенсивность продувки азотом снижается до 0,5 м /мин.т шлака; при такой интенсивности израсходуют 0,3 м /т .шлака (конец первого цикла).Уровень шлака значительно понижается; шлак занимает объем конвертера лишь в зонах 1-4 После этого возобновляют продувку азотом с интенсивностью 1 .т (начало второго цикла) и присаживаю вновь магнезит дополнительной порцие 3,6 т, что соста.вляет 9% от массы шлака, оставленного в конвертере после вьтуска плавки« На начало второго цикла в шлаке находится введенный магнезит в количестве 0,18 т/т оставленного шлака. В связи с этим наблюдается большая степень вспененнос

0

оjJQ7876

ти шлака и стабилизации шлаковой пены в втором цикле, нежели чем в первом. После присадки магнезита, не сйижая интенсивности продувки, израсходуют газ в количестве 4 м /т шлака для поднятия шлака от исходного уровня до зоны. Это объясняется тем, что шлак более быстро вспенивается вследствие новой дополнительной присадки магнезита и, кроме того, Вероятно, путь поднятия уровня шпака короче и составляет, выражаясь в зонах, не 1-9, как это было в первом цикле, в всего 5-10, так как регламентированный режим донного дутья первого цикла обеспечивает снижение уровня шлаковой пены не ниже зоны № 4.

После того, как уровень шлака поднимают до 10-й зоны (по расходовании 4 м /т шлака), сразу же понижается интенсивность продувки азотом до 0,5 шлака, при такой интен-

5

о j Q

5

0

сивности израсходуют газ в количестве 0,5 м /т шлака. В результате уровень шлака понижается, шлак занимает объем конвертера лишь в зонах J-4, После этого возобновляют продувку азотом с интенсивностью 1 м/мин«т (начало третьего цикла) и присаживают вновь магнезит дополнительной порцией 3j6.т, что составляет 9% от массы шлака, оставленного в конвертере после выпуска плавки. На начало третьего цикла в шлаке, находится уже введенньй магнезит в количестве 0,27 т/т оставленного шлака. В связи с этим наблюдается еще большая степень вспененности вщака и стабилизации шлаковой пены в третьем цикле, чем в втором или в первом. После присадки магнезита, не снижая интенсивности продувки, .израсходуют газ в Количестве 1 м /т шлака для обеспече- дс ния поднятия шлака до iO-й зоны. Сразу после этого интенсивность продувки азотом снижается до 0,3 м /мин-т и израсходуют газ количестве 0,8 шлака. В результате уровень шлака снижается, пшак занимает объем конвертера лишь в зонах 1-4 (конец третьего дакла). После этого осуществляют еще три цикла (четвертый - шестой) Ошлакования футеровки конвертера, но без дополнительного ввода магнезита. Седьмой цикл осуществляют аналогично третьему циклу, но без ввода дополнительной порции магнези- та, значение пониженной интенсивнос50

55

7П

.ти продувки 0,2 м /мнн-т шлака, а раход газа для осуществления полного осаждения шлака до первоначального исходного уровня 1,3 м /т шлака.

Всего за время осуществления процесса восстановления производят сем (неполных) циклов, израсходуют 10,8 магнезита, что составляет 0,27 т/т шлака, оставленного в конвертере. Время, затраченное на восстановление разрушенных участков футеровки в районе цапф семь (неполных) циклов, составляет 34,74 мин.

Осмотр состояния футеровки конвер тера в районе цапф после осуществления процесса восстановления показывает, что вся поверхность футеровки конвертера в зонах 5-9 ошлакована раным слоем. Изношенные участки пол- ностью восстановлены. Наблюдается таже увеличение шлакового гарнисажа в зонах l-, но уже значительно меньше чем в зонах 5-9.

Проведенная после этого серия из 25 плавок показывает, что скорость Износа футеровки конвертера в районе цапф составляет 1,87 мм за плавку. Средняя же скорость износа футеровки в районе цапф конвертера за плавку 2,75 мм (без использования описываемого способа). Стойкость футеровки конвертера в области цапф повьш1ает-- ся На 32. В табл.З даны основные технологические и качественные показатели в зонах футеровки.

Ввод материалов в шлак; обеспечивает повышение механической прочности шлаковой пленки вследствие повьш1е ния поверхностной вязкости шЛака, а увеличение интенсивности донного дутья в этот период приводит к усилению эффекта вспенивания шлака и позволяет осуществлять процесс подня-

тия уровня шлаковой пены, т.е. обес- 45 и свойств поверхностной пленки

печиэает растя ивание первоначального уровня ишака по высоте конвертера внутри его.

Так как в шлак вводятся материалы, повышающие огнеупордаш свойства футеровки конвертера, то в процессе вспенивания и поднятия уровня шпака, а также при снижении уровня шлаковой пены, заполняющей частично или полностью объем конвертера, происходит намораживание шлака на поверхность футеровки конвертера. В результате создается шлаковый гарнисаж с огне50

55

шлакаi

В случае вспененного гомогенного шлака разрушение в нем того или иного пузырька происходит путем сдвига друг относительно друга некоторых участков натянутой оболочки пузырька. При увеличении же сопротивления пленки сдвигу увеличивается стойкость (стабильность) пены. Как раз эта сопротивляемость сдвигу и характеризуется поаерхностной вязкостью шпака. В связи с этим использование огнеупорных материалов, вводимых в пшак в мелкодисперсном состоянии, позволяет

0

3787

5 0

О

8

упорными свойствами на футеровке,предохраняющий от износа оснсвнчто.

В зависимости от степени разрушения футеровки конвертера и необходимости осуществления процесса восстановления футеровки на ее конкретных участках, используя регламентированные режимы подачи донного дутья, можно регулировать уровень подъема шлака, а также уровень его снижения и восстанавливать футеровку как по всей высоте конвертера, так и на отдельных ее участках.

Следует отметить, что для обеспечения данного процесса необходимо в обязательном порядке создать шлаковую пену. Пена же представляет в данном случае многофазную систему, состоящую из шлака, большого количества мелких пузырей (здесь пузырей инертно™ го газа) и мелких твердых частиц не растворившихся в шлаке материалов (извести, доломита или специально 5 введенных, например порошкообразных огнеупорных материалов). Пена обычно содержит стабилизирующие ее лиофиль- ные, т.е. хорошо смачиваемые шлаком, твердые частицы. Шлаковая пена, пред- 0 ставляющая собой метастабильную термодинамически неустойчивую систему, может существовать неопределенно длительное время лишь в том случае, если внутри нее в отдельных местах протека- , ют какие-либо процессы, хотя бы на короткое время укрепляющие пузырьки или удлиняющие их существование. Увеличение стабильности пены в предла- гаемом способе достигается за счет увеличения поверхностной вязкости , шлакового расплава.

Устойчивость пены, т.е. длительность пребывания шлака во вспененном состоянии, зависит от структуры, со0

5

шлакаi

В случае вспененного гомогенного шлака разрушение в нем того или иного пузырька происходит путем сдвига друг относительно друга некоторых участков натянутой оболочки пузырька. При увеличении же сопротивления пленки сдвигу увеличивается стойкость (стабильность) пены. Как раз эта сопротивляемость сдвигу и характеризуется поаерхностной вязкостью шпака. В связи с этим использование огнеупорных материалов, вводимых в пшак в мелкодисперсном состоянии, позволяет

обеспечить увеличение поверхностной вязкости шлака или прочности поверхностной пленки шлакового расплава. Ввод порции мелкодисперсных огнеупор- ных материалов в шлаковый расплав по зволяет на короткое время увеличить в шлаке концентрацию лиофильных час- тиц резко повышающих склонность пта к вспениванию и значительно .увеличивающих устойчивость пены.

Использование в качестве орисажи- ваемык огнеупорных материалов - стабилизаторов шлаковой пены или мате риалов, .частично имеющих стабили зато;ры в своем составе, обеспечивает еще больший эффект вспенивания шлакд и стабилизации 19лаковой пены, В случае же отсутствия стабилизатора (ста6й лизаторов) во вводимых материалах целесообразным можно считать их ввод в состав используемых материалов (или в смеси) или же использовать ма- тдриалы, которые бы сами являлись одновременно и стабилизаторами. Вка- честве сильного стабилизатора можно, например S1 применять фосфорный ангидг РИД и т.д.

Наиболее предйочтительно использовать материалы на базе MgO, так как MgO, как известно, является сильней- пшм стабилизатором пены железистых пшаков, так как увеличивает поверх- Hocryio вязкость, т.е. прочность поверхностной пленки hmajca. Это проис ходит вследствие образования группировок типа (магнезиоферрита

Ерисадка материалов порциями после совершения определенного числа даклов обусловлена тем, что после растворения -чаетиц в шлаковом расплаве и обеспечения однородности шлака склонность шлака к вспениванию и устойчивость пены резко понижаются, В связи с этим необходимо осуществлять новый ввод дополнительных порций материалов.

Следует отметить, что стабильност шлаковой пены (устойчивость пены), т.е. способность ее существовать без

разрушения длительное время, находится в прямо пропорциональной зависимости от количества введенных огнеупорных материалов (создание лиофильных частиц) и температуры шлакового расплава,С увеличением общего количества введенных материалов склонность шлака к вспениванию резко, возрастает.

0 5

0

р j

5

SO

стабильность пены при этом увеличивается. Кроме того, с увеличением количества введенных материалов температура шлакового расплава снижается, что также способствует стабилизации пены. Согласно теории пенообразова- ния шлаков можно считать, что поверхностное натяжение шлаков почти не зависит от температуры. Следовательно, повьгаенная устойчивость пены при низких температурах определяется опять же не изменением величины поверхностного натяжения шлака, а увеличением поверхностной вязкос и шпака, т.е. увеличением Механической прочности его тонкой поверхности пленки.

При малом количестве введенных материалов вспенивание шлака происходат слабо, а длительность пребывания шлака во вспененном состоянии мала. Поэтому при низких расходах вводимых материалов в шлак для вспенивания шлака и поддержания его в этом состоянии требуются знаш1тельные расходы донного газа. Саморазрушение же шла, ковой пены наблюдается как только снижается интенсивность донного дутья} шлак при этом оседает до исходного первоначального уровня очень быстро.

Ввод же большого количества материалов способствует интенсификации процесса вспенивания шлака и увеличивает время существования пены. Время процесса саморазрушения пешл при этом резко увеличивается и уже при более низкой .интенсивности данного дутья осаждение шлака до его первоначального исходного уровня занимает большее время. Промышленйыьм исследованиями на 350-тонном конвертере установлено, что для нормального осуще- ствления процесса восстшювления футеровки наиболее целесообразным является использование оптимального режима донного дутья в зависимости от наличия в пшаке общего количества введенных материалов на данный времени (цикл),

Так, при вводе минимального количества материалов, что составляет 0,02 т/т оставленного шлака, наилучшие результаты обеспечивал технологи55

ческий режим (по схеме № 1) А

0,02

В.

тич

ь 0,1, при

:условии поднятия шлаковой пены до горловины конвертера от исходного уровня (см,пример 1 в табл,1).

n

Условные обозначения:

А - количество введенных в шлак материалов, т/т шлака;

В расход газа после ввода материалов, м /т шлака;

С - расход газа с пониженной инм /т

10

расход газа с

тенсивностью продувки,

шлака.

Сущность такого режима объясняе т- ся следующим.

При вводе в шлак малого количества материалов вспенивание шлака осуществляется слабое. Поэтому для поднятия шлаковой пены до горловины кон- вертера затрачивается максимальное количество вдуваемого газа (В 15м/т шлака) снизу с регламентированной интенсивностью продувки. При этом также обеспечивается высокая механическая 20 прочность шлаковой пленки, и весь шлак как бы растягивается по высоте конв&ртера, заполняя его объем. Расход же газа в количестве С 138378712

обеспечивая при этом высокую скор подъема шлаковой пены.

Расход же газа в количестве С 1 ,5 м /T шлака с пониженной инт сивностью, что является максимальным значением данного заявляемого раметра, обусловлен тем, что шлакО вая пена в этом случае сохраняется более длительное время и поэтому е разрушение происходит медленно,чт и приводит к увеличению расхода га за до максимального его значения. связи с этим расход донного газа м жет изменяться в очень широких пре лах в зависимости от количества вв денных в- шлак материалов и приближаться либо к nepBoft, либо к второ

.из приведенных схем, либо иметь ка кое-то среднее значение.

Наличие в материалах, вводимых шлак, алюминия и(или) окислов магн и(или} окислов алюминия, и (или) окислов хрома, и (или) окислов .тит

« 0,1 м /т шлака (с пониженной интен-25 на, и (или) их сочетания является

сивностью продувки), что является минимальным значением данного заявляемого параметра, обусловлен тем, что больший расход уже юляется нераци ональным, так как шлаковая пена в этом случае является крайне неустойчивой и при снижении первоначальной интенсивности дутья происходит ее очень быстрое разрушение.

При вводе максимального количест30

целесообразным в связи с высокой э фективностью огнеупорных покрытий, образующихся на рабочей поверхност футеровки конвертера при осуще ствл нии предлагаемого способа.

Таким образом, предлагаемый спо соб за счет циклического увеличен или уменьшения уровня вспененного шлака обеспечивает восстановление теровки на любой высоте и по всей

ва материалов, что составляет 0,30 т/т .окружности конвертера.

оставленного шлака, наилучшие результаты обеспечивал следующий технический режим (по схеме №2) : А„дуе° 0,30-В„ „ 0,5-С,ц, 4,5; при условии поднятия шлаковой пены до горловины конвертера от исходного уровня.

Условные обозначения:

А - количество введенных в шлак материалов, т/т шлака;

В - расход газа после ввода материалов, шлака;

С - расход газа с пониженной ИН тенЬивностью продувки,м /т

шлака.

Сущность такого режима объясняется следующим.

При наличии в шлаке большого количества материалов вспенивание шлака происходит очень бурно. Поэтому для поднятия шлака до горловины конвертера уже затрачивается минимальное количество газа (в « 0,5 шлака).

10

20

8378712

обеспечивая при этом высокую скорость подъема шлаковой пены.

Расход же газа в количестве С « 1 ,5 м /T шлака с пониженной интенсивностью, что является максимальным значением данного заявляемого параметра, обусловлен тем, что шлакО- вая пена в этом случае сохраняется более длительное время и поэтому ее разрушение происходит медленно,что и приводит к увеличению расхода газа до максимального его значения. В. связи с этим расход донного газа может изменяться в очень широких пределах в зависимости от количества введенных в- шлак материалов и приближаться либо к nepBoft, либо к второй

.из приведенных схем, либо иметь какое-то среднее значение.

Наличие в материалах, вводимых в шлак, алюминия и(или) окислов магния, и(или} окислов алюминия, и (или) окислов хрома, и (или) окислов .титана, и (или) их сочетания является

целесообразным в связи с высокой эфг- фективностью огнеупорных покрытий, образующихся на рабочей поверхности футеровки конвертера при осуще ствле- нии предлагаемого способа.

Таким образом, предлагаемый способ за счет циклического увеличения или уменьшения уровня вспененного шлака обеспечивает восстановление футеровки на любой высоте и по всей

окружности конвертера.

0

5

0

Полным циклом ошлакования футеровки принят процесс, обеспечивающий, согласно способу, вспенивание шлака до горловины конвертера и его полное осаждение до исходного уровня.

При вводе материалов в шлак интенсивность донной продувки поддерживают в пределах 1-5 м /мин-т оставленного шлака. Это обеспечивает быстрое уве- личенне уровня вспененного шлака и в процессе движения шлака вверх намораживание его на поверхности футеровки. Затем после ввода материалов продувку снизу осуществляют с прежней интенсивностью некоторое время (до достижения расхода газа 0,5-15 м /т оставленного шпака). Этим обеспечивается дальнейший подъем уровня вспененного шпака. В зависимости от расхода газа уровень шлаковой пены поднимают на необходимую высоту в район сильно изношенной футеровки. В зависимости от количества введенных в

шпак огнеупорных материалов, HSMeMe няеы расходе газа может обеспечиваться поднятие вспененного шлака как на Manjw, незначительную величину от исходного уровняу так и наоборот, на болыаую величину, вплоть до горлови - ны конвертера.

После поднятия шлака на необходимую по производственным причинам вы Еоту интенсивность продувки газом сшшшот до значений 0,2-0,5 м /мин-т оставлеякого . При продувке шла- ка с такой интенсивностью поднятия уровня шпака уже не наблюдается, а происходит наоборот его снижение, вследствие нестабильности самой шлаковой пены н протекании при .этом процессов саморазрушения пены, В этом случае при снижении уровня шлаковой пеяы проискодит также намораживание (шшка-На поверхность футеройки коц- тейнера. .Изменяя расход газа при по яигенйой интенсивности продувкк, уровень шлаковой пены снижают на куйяу , обеспечивая в зависимости от необходимости снижейие уровня ашаковой пены Либо на малую, не- , значитшгьную величину, либо на тук), вплоть до полного осагкдения - шла- ковой пены до искодного уровня,

Йспсытьзуя предлагаемый способ,можно регулировать уровень подъема и снижений ишака по высоте конвертера, восстанавливая разрушение и (или) изношенйыё участки футеровки в любом месте их расположения. Так, например создай шлаковую пену, по высоте неэначительно превосходящуй исходный

40

ровень шлака-, можно, постепенно, увеличивая интенсивность (в регламен- тированных пределах -5 мV ВДH Tfflлa- а) продувки и (ипи) увеличивая рас ход подаваемого снизу газа,, медленно - повышать уровень 5Ш1ака притормажи вая иерез определенные промежутки вре- яоднятие уровня шлака и солдат аая шлаковый гарнисаж в нужных местах футеровки. Можно наоборот сразу же поднять уровень шлаковой пены до горловины конвертера и, изменяя рас- яод и (шш) ийтенсивность ДОННОГО дутья сразу или постепенно снижать уровень 1влаковой пены, а зйтем вновь подышать на участках футеровки, тре- 55 бующих восстановления. Можно просто осуществлять onepaipiH подъема уровня шлаковой пены до горловины конверте05 0 5 о

0

5

ра и полностью осаживать шлак до исходного уровня, после чего вновь поднимать до горловины и вновь осаживать.

Материалы следует вводить в шлак регламентированными порциями, так как при этом обеспечивается оптимальная склонность шлака к вспениванию и длительное время пребьшания пшака во вспененном состоянии, вследствие достижения необходимого увеличения поверхностной вязкости шлака.

Материалы, повьппающие огнеупорные свойства футеровки, наиболее.целесообразно вводить в шлак .в виде-порошка порциями массой 1-10% от первоначальной массы пшака, оставленного в конвертере. Ввод материалов не в по- рошкообразнЬм виде, а, например, в виде гранул JO-20 мм, приводит как правило к снижеишо склонности шлака fc вспениванию и сокращению времени существования .шлаковой пены,

Ввод материалов порциями менее 1 % от массы шлака не обеспечивает длительного пребывания шлака во вспененном состоянии, что приводит к по вышениго скррости износа, футеровки,

Ввод материалов порциями более 10% от массы шлака не обеспечивает быстрого вспенивания шлака, вследствие перехода шлака в гетерогенное состоя ние йа короткое время, что приводи к увеличению скорости износа футе- ровки, , . : .. ;

Материалы, повьйпающие огнеупорные свойства футеровки, наиболее целесообразно вводить в шлак в количестве О j 02-0 ,30 т/т шлакаj оставленного в конвертере.

Ввод ьттериалов в количестве менее 0,02 т/т шлака не обеспечивает повышения огнеупорных: свойств футег ровки конвертера и приводит tc увели-, чению скррости изйоса футеровки.

Ввод материалов и количестве более 0,30 т/т шлака ПРИВОДИТ к резкому снижению .стабильности шлаковой пеиы, вследствие пересыщения шлака твердыми частицами вводимых материалов, и . перекоду шлака в гетерогенное состояние, что приводит к увеличению скорости износа футеровки и перерасходу вводимых материалов.

Перед вводом, или после Ввода порции материалов, или окончания очередного цикла интенсивность донной продувки наиболее целесообразно йоддер151

живать в пределах J-5 м /мин-т остап- ленного шлака.

Продувка с интенсивностью менее 1 м /миН Т шлака не обеспечивает быст роге подъема уровня вспененного шлака и приводит к увеличению времени вос становления футеровки конвертера.

Продувка с интенсивностью более 5м шлака почти не обеспечива- ет эффекта вспениваемости шлака и стабилизации пшаковой пены, что понижает эффективность процесса восстановления футеровки конвертера и приводит к увеличению скорости износа футеровки.

После ввода порции материалов в шлак целесообразно расходовать газа 0,5-15 -оставленного шлака.

Расход газа менее 0,5 м /т тлака приводит (даже в случае ввода в шлак большого количества материалов) к повышению скорости износа футеровки конвертера, вследствие малой поверзс

ности футеровки, обрабатываемой вспе-25 ишак материалы, содержащие окислы магния и(или) алюминия, и (или) окислы алюминия, и (или) окислы хрома, и ; (или) окислы титана, и (1ли) их сочетание.

30

ненн&1м шлаком.

Расход газа более 15 м /т шлака приводит к переливу через горловину конвертера вспененного шлака при любых количествах введенных в шлак материалов.

После поднятия уровня вспененного шлака на необходимую величину наиболее целесообразно снижать интенсивность донной продувки до OjZ-

0,5 .т оставленного шлака и осуществлять продувку до достижения расхода газа 0,1-15 оставленного шлака.

При снижении интенсивности продув- Q кн до значения менее 0,2 шлака создается опасность затекания жидкого шлака в донные дутьевые уст ройства.

При значении сниженной интенсив- . ности продувки более 0,5 м /миН Т шлака резко замедляется скорость снижения уровня вспененного шлака, в результате чего время, на восстановление футеровки конвертера увеличивается.

Осуществление донной продувки с пониженной интенсивностью до достиже- ния расхода газа менее 0,1 м /т шлака приводит к неэффективному и неполному восстановлению разрушенных участков футеровки, что в итоге повьш1ает . скорость изноЙ, футеровки.

Осуществление донной продувки с пЪниженной интенсивностью до достиже50

7

16

ния расхода газа более 1,5 м /т шла- на нецелесообразно в связи с тем,что ишак уже успевает полно,стью осадить- ся до исходного уровня еще при расходе 1,5 м /т шлака, поэтому дальйей- ший расход газа приводит к его беспо лезному перерасходу и увеличению времени на восстановление футеровки.

Ввод каждой дополнительной порции материалов следует осуществлять после совершения 1-10 циклов.

Ввод каждой дополнительной порции после совершения более десяти циклов приво ит к значительному увеличению времени «а восстановление футеровки, вследствие резкого снижения способности шлака к вспенив анию и неста- : бильности шлаковой пены, или же к резкому увеличению скорости износа футеровки.

С повышения эффективности процесса восстановления футеровки конвертера целесообразно вводить -в

5 ишак материалы, содержащие окислы маг0

Q

.

0

ния и(или) алюминия, и (или) окислы алюминия, и (или) окислы хрома, и ; (или) окислы титана, и (1ли) их сочетание.,

Ввод в шлак материалов, содержащих окислы магния, приводит к стабилизации шлаковой пены и обеспечивает увеличение стойкости футеровки конвертера.

Ввод в шлак материалов, содержа- щих окислы магния и алюминия, приводит к раскислению шлака алюминия,образованию в шлаке , и обеспече- , нию образования прочного -шлакового гарнисажа на футеровке конвертера, что способствует снижению скорости -. износа футеровки и увеличению ее стойкости.

Ввод в шлак алюминия приводит к раскислению шлака, образованию в шла ковом расплаве и обеспечению прочного шлакового гарнисажа на футеровке конвертера, что резко повышает стойкость футеровки.

Ввод в шлак материалов, содержащих окислы магния и окислы алюминия, обеспечивает эффективное восстановление футеровки и повышение ее стойкости..

Ввод в шлак материалов, содержащих окислы алюминия, обеспечивает образование прочного шлаковог,о гарнисажа на футеровке конвертера и повьш1е- ние её стойкости.

Ввод в шлак материалов, содержащих окислы магния и окислы хрома, способствует образованию хорошего шлакового гарнисажа на футеровке KOFI- вертера и снижению скорости износа футеровки.

Ввод в шлак материалов, содержа- ших окислы хрома, способствует эффективному образованию шлакового гарни- сажа на футеровке конвертера и снижению скорости износа футеровки.

Ввод в шлак материалов, содержа- 1ЦИХ окислы магния и окислы титана, обеспечивает эффективное восстановление футеровки конвертера и повьш1ениё ее стойкости.

Ввод в шпак материалов, содержа-. щих окислы титана, обеспечивает эффективное восстановление футеровки и повышение ее стойкости.

Ввод в шлак материалов, /Содержащих окислы магния, алюминий, окислы алюминия, окислы хрома, окислы титана при различном их сочетании, обеспечивает стабильность процесса намораживания шлакового гарнисажа на футеровке конвертера, снижение ско- , рости износа футеровки и увеличение стойкости футеровки,

Таким образом, .предлагаемый способ позволяет осуществить процесс,восстановления футеровки конвертера в любом его месте и обеспечивает снижение скорости износа футеровки минимум на 0,J5 мм за плавку. .

Формула и э о б JP е т е н и я

-J, Способ восстановления футеров- Q Ш конвертера-, включающий оставление . шлака в конвертере после выпуска плавки, продувку ршака инертным газом через донные фурмы, ввод в шпак порошкообразных материалов, повьш1аю1цих огнеупорные свойства футеровки и намораживание шлака на футеровку, о т

5 0

5

Q

л и чающий с я тем, что, с целью увеличения стойкости футеровки конвертера, в качестве порошкообраз- Hbtx материалов, вводимых в.шлак, используют стабилизаторы шлаковой пены или материалы, частично содержащие стабилизаторы шлаковой пены, а восстановление футеровки производят пу тем периодического намораживания на футеровку вспененного шлака и последующего его осаждения с циклическим повторением операций вспенивания и осаждения, причем порошкообразные материалы вводят в шЛак порциями массой 1-10% от первоначальной массы шлака, в общем количестве 0,02- 0,3 т/т оставленного шлака, а ввод каждой дополнительной порЦии порошковых материалов осуществляют после совершения i-J О циклов вспенивания и .осаждения шлака f при этом перед вводом и после ввода порции порошкообрай- ных материалов интенсивность донной продувки поддерживают в пределах 1-5 м /мин.т оставленного шлака,после ввода порции материала расходуют газ в количестве 0,5-15 м /т оставленного шлака, после чего снижают интенсивность продувки до 0,2- 0,5 м /мин«т оставленного шлака и осуществляют продувку до достижения расхода газа 0,1-J,5 м /т оставленного шлака, после чего продувку ведут с интенсивностью J-5 м- /мин.т оставленного шлака с циклическим повторением интенсивности дутья и расхода нейтрального газа, при этом каждый раз выходят на интенсивность продувки в пределах 1-5 оставленного шлака. 2. Способ поп.1, отличаю- щ и и с я тем, что в качестве порошкообразных материалов в шлак вводят окислы магния и/или алюминий, и/или окислы алюминия, и/или окислы хрома, и/или окислы титана, и/или их сочетания.

19

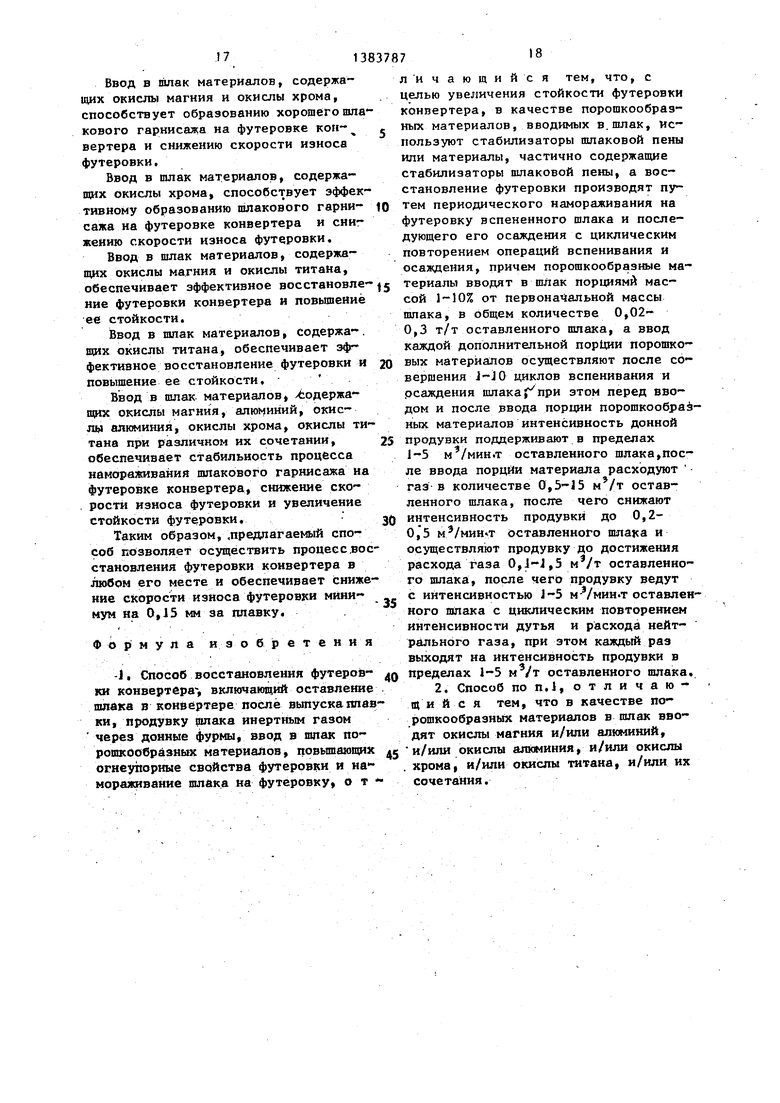

Технологические параметры

Масса порции материалов,вводимых в шлак, % от массы шлака

Интенсивность донной продувки перед вводом и после ввода порции материалов или окончания очередного цикла, .т шлака

Количество введенных материалов в шлаке после ввода очередной порции на данном цикле, т/т пшака

Расход газа после ввода порции материалов или окончания очередного цикла, шлака

Значение пониженной интенсивности продувки, м /миН Т пшака

Расход газа с пониженной интенсивностью продувки, шлака

Состояние шлака после расхода газа с пониженной интенсивностью продувки осажен полностью (СП )

Масса порции материалов,вводимых в шлак, % от массы шлака о

Интенсивность донной продувк перед вводом и после ввода порции материалов или окончания очередного цикла, м /мин-т шлака

Количество введениых материалов в шлаке после ввода очередной на данном цикле, т/т шлака

Расход газа после ввода пор ций материалов или окончания очередного цикла, шлака

1,383787

20 Таблица J

4,

0,02 0,02 0,02 0,02 0,02

0,5 0,5 0,5

15

J5

15

0,1 0,1 0,1

ОП

ОН

СП

15

0,5

0.1ОП

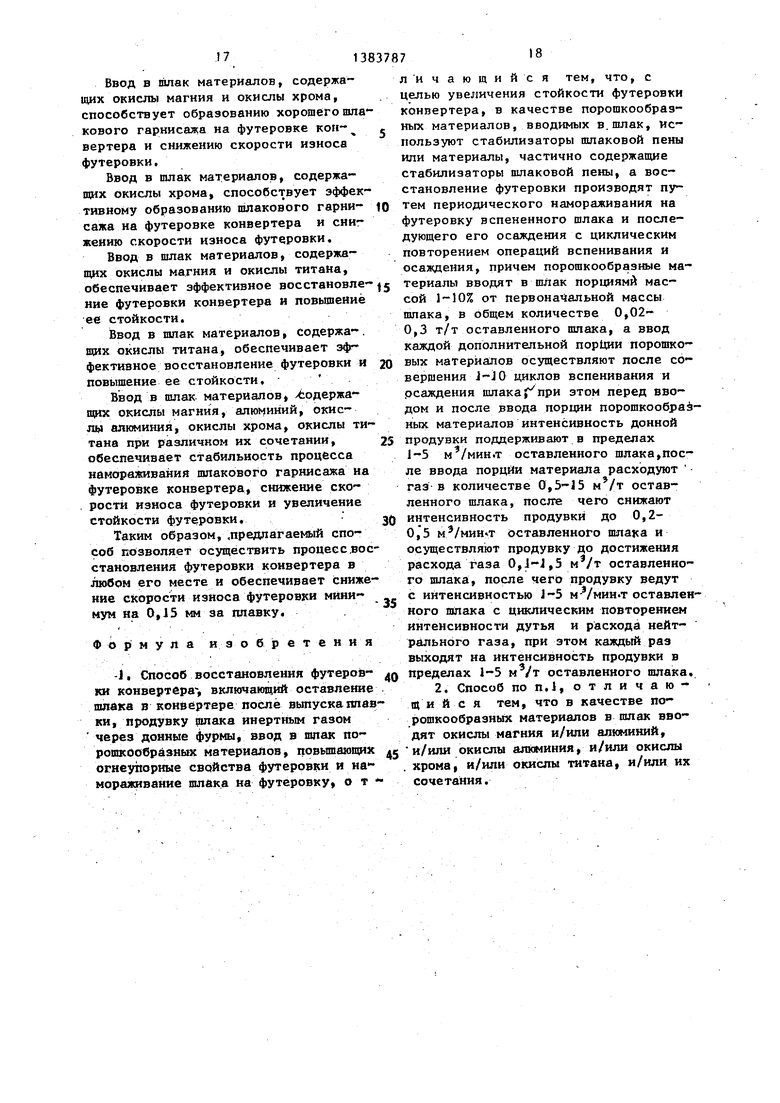

Та6лица2

10 10 10

4 4

0,10 0,20- 0,30 0,30 0,30

11 6

0,5 0,5 0,5

21

Значение пониженной интеисив- ности продувки, м /мин-т шлака

Расход газа с пониженной ия

тенсивноСтью продувки,

м /т шлака

Состояние шлака после расхода газа с пониженной йнтенсмв ностыо продувки

осажен полностью (ОП) осажен частично (04)

Масса порции материалов, вводимых в шлак, % от массы ginaKa

Интенсивность донной продувки перед вводом и после ввода лор щи материалов или окончания очередного цикла, м /мин-т влака

Количество введенных материалов в шлаке после ввода очередной порцНИ на данном цикле, т/т йлака .

Расход газа после ввода порции материалов или окончаиия очереда101го цикла, шпака

Значение пониженной интенсивности продувки, м /мин-т шлака

Расход газа с пониженной ин- теисивиостыо продувки, мVT шлака

Состояние шлака после расхода газа, с пониженной интенсивностью продувки осажен полиостью (ОП)

осажен частичИо (ОЧ)

, ..««.-(JW-«.--.«.--.-.-

1383787

22 Т1родоля;ение тябл,2

0,2 0,2 0,2

1,5 1,5 1,5

ОПОПОП

Таблица 3.

9 9

9

1 J

|V Г 1 Г

0,09 0,J8 0,27 0,27 0,27 0,27 0,27

7 4

I J

0,5 0,5 0,3 - 0,3 0,3 0,2

0,3 0,5 ,0,8 0,8 0,8 0,8 1,3

04 04 04 04 04 04 ОП

| Авторское свидетельство СССР ,№ 541866, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент ОНА | |||

| № 4410167, ,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1986-09-01—Подача