00 СХ)

NU

00

сд

00

113

Изобретение относится к машиностроению,а именно к производству изделий технического назначения из армированных пластмасс методом .намотки непрерывных нитей на технологическую оправку.

Цель изобретения - расширение технологических возможностей путем формования звена в виде двойной петли.

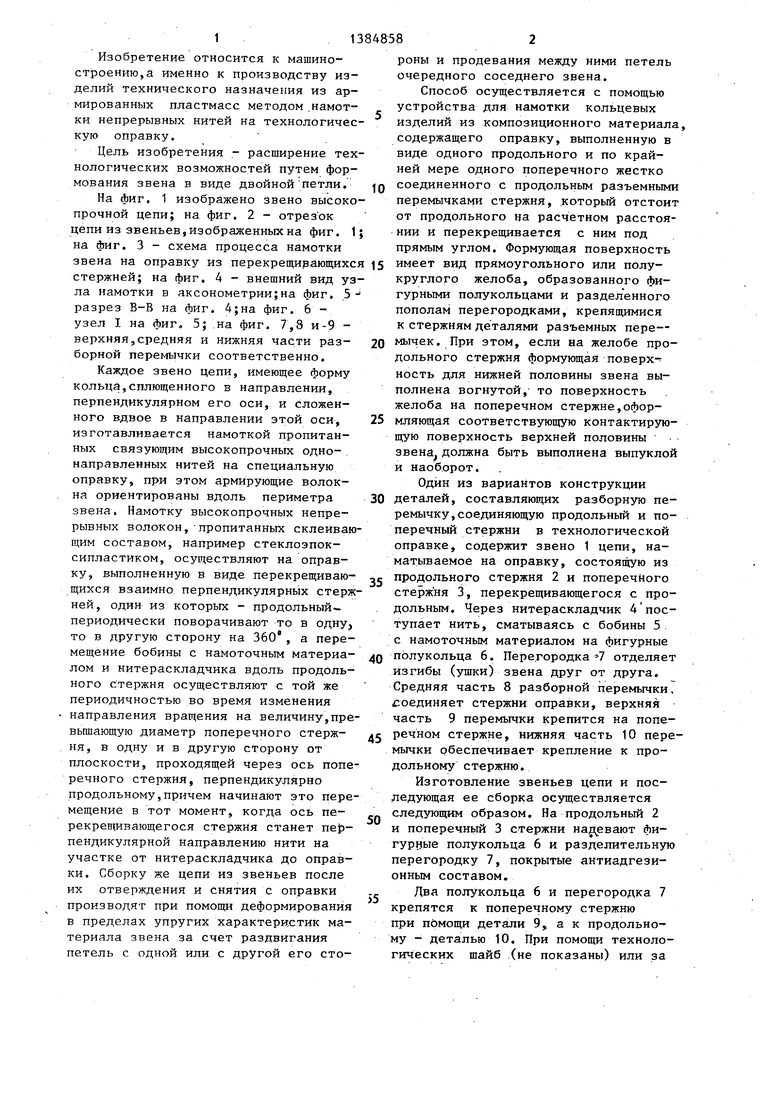

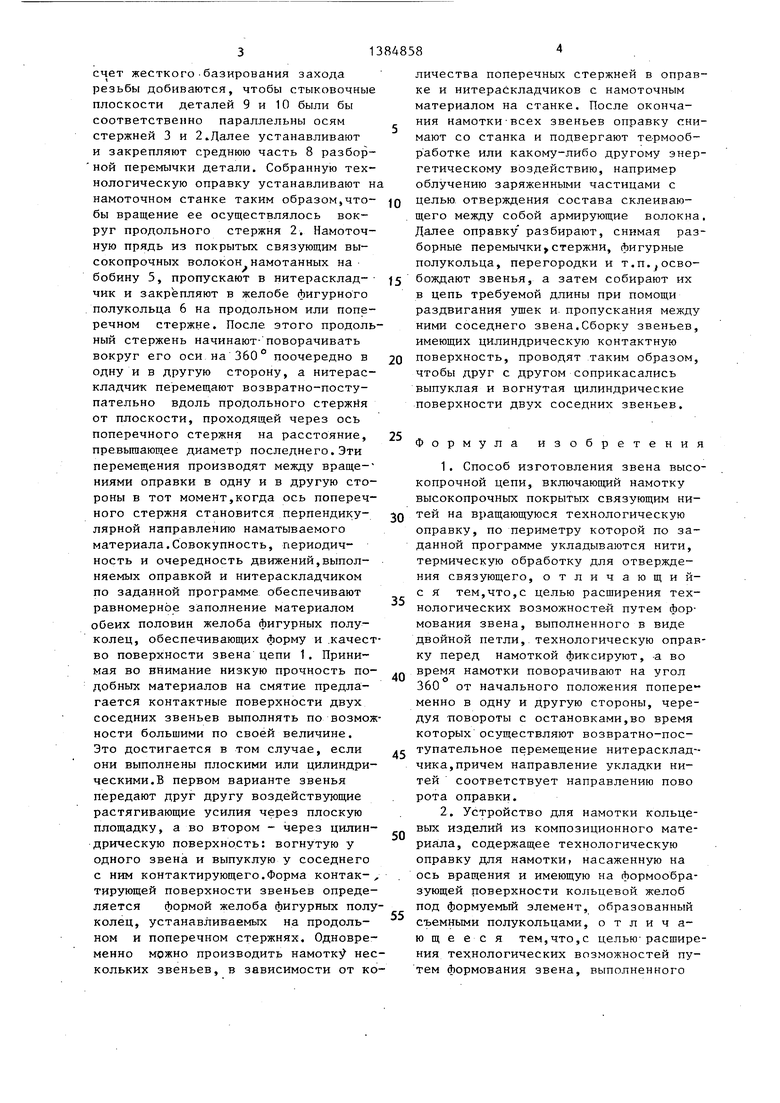

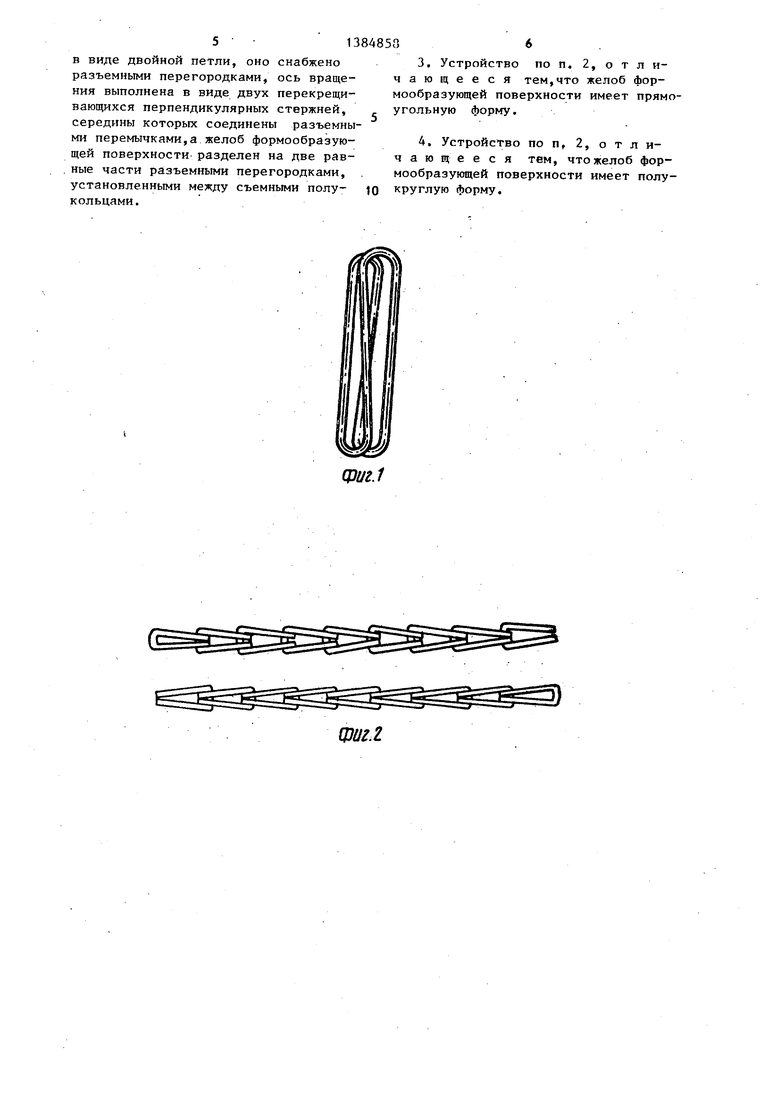

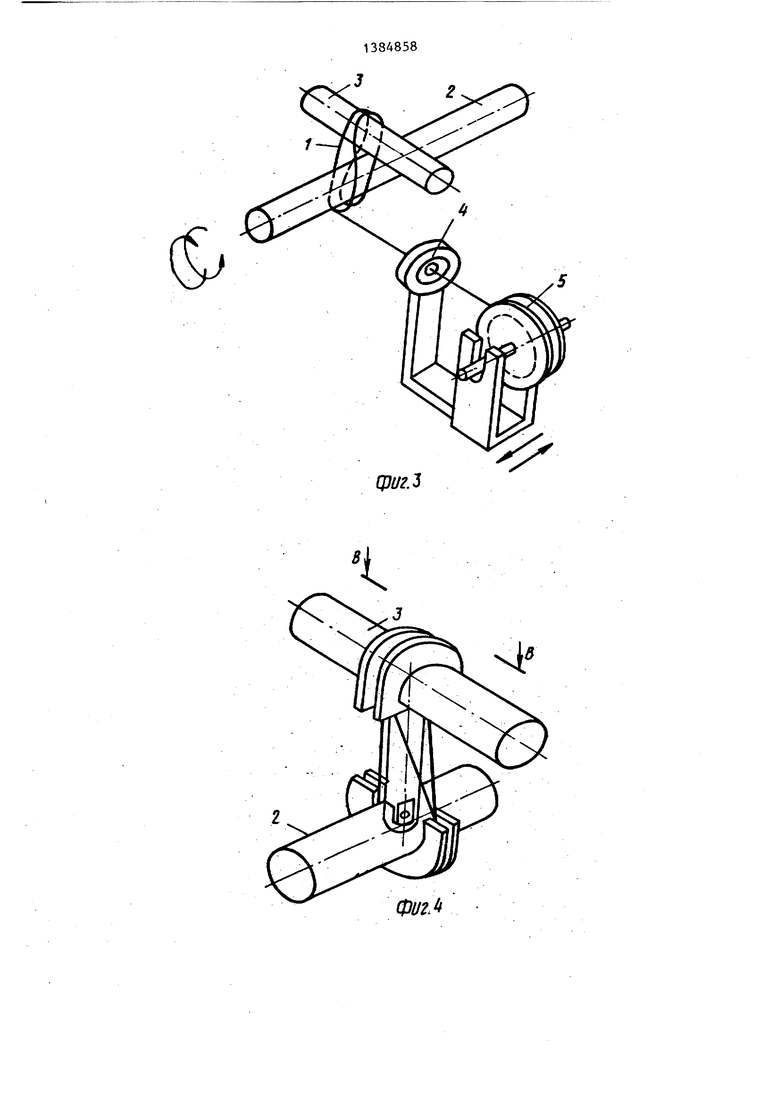

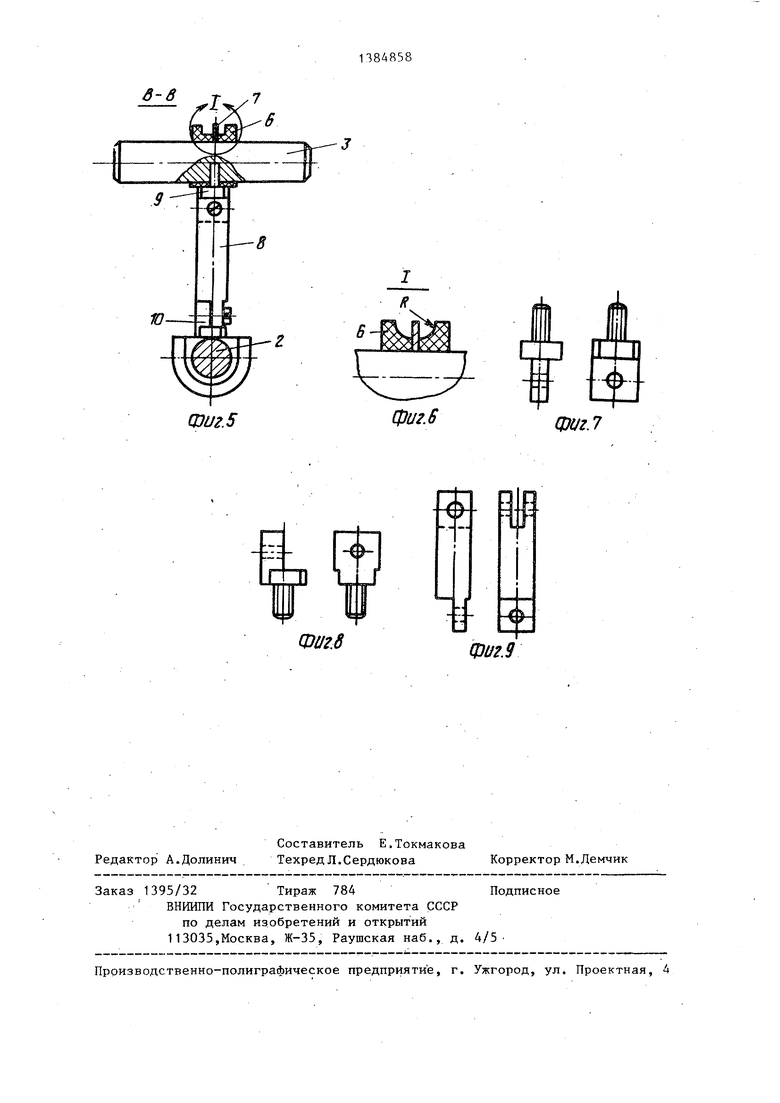

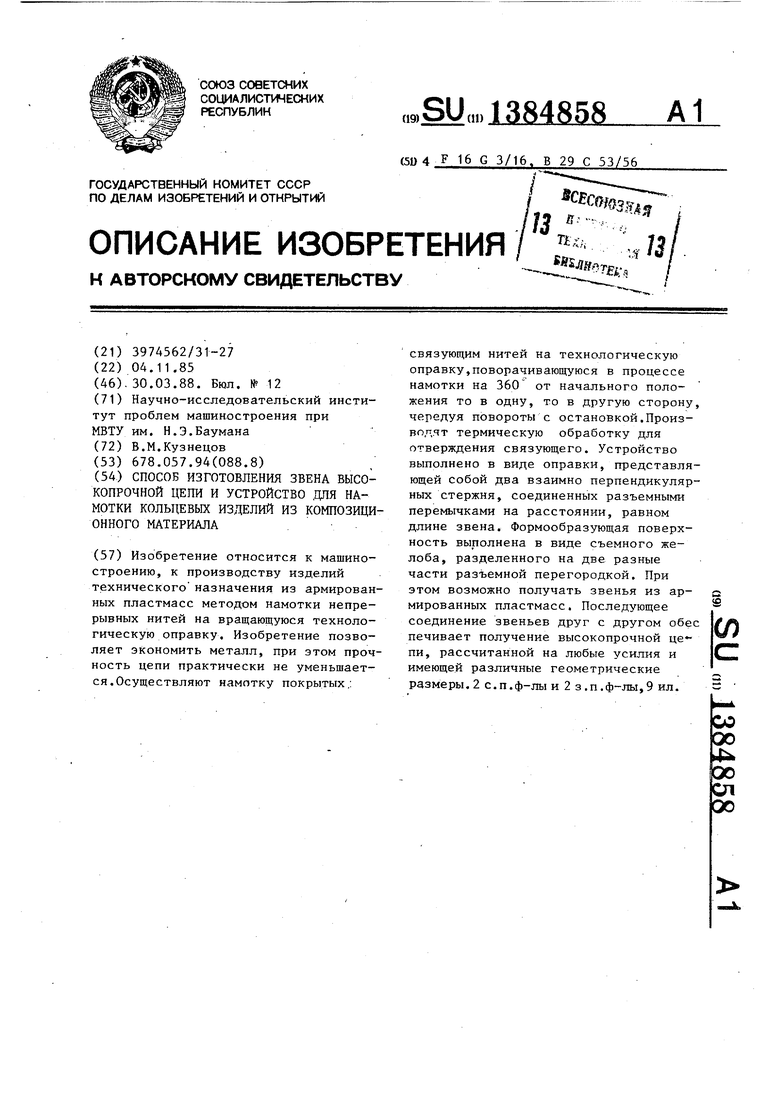

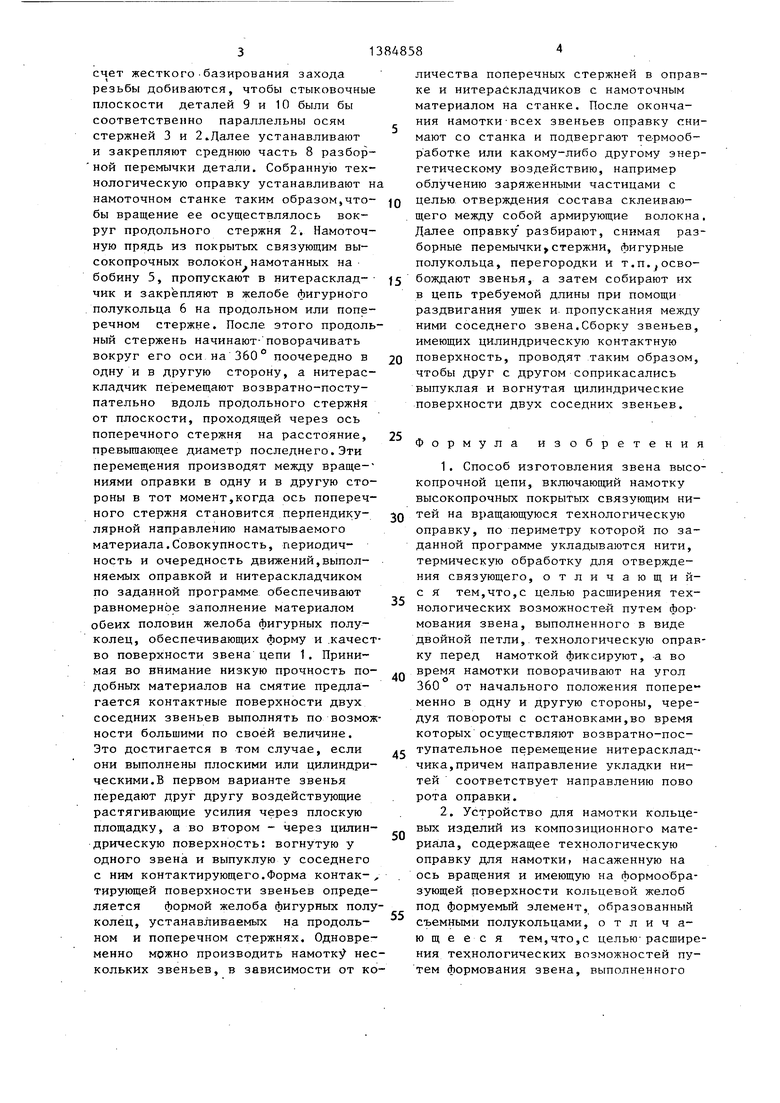

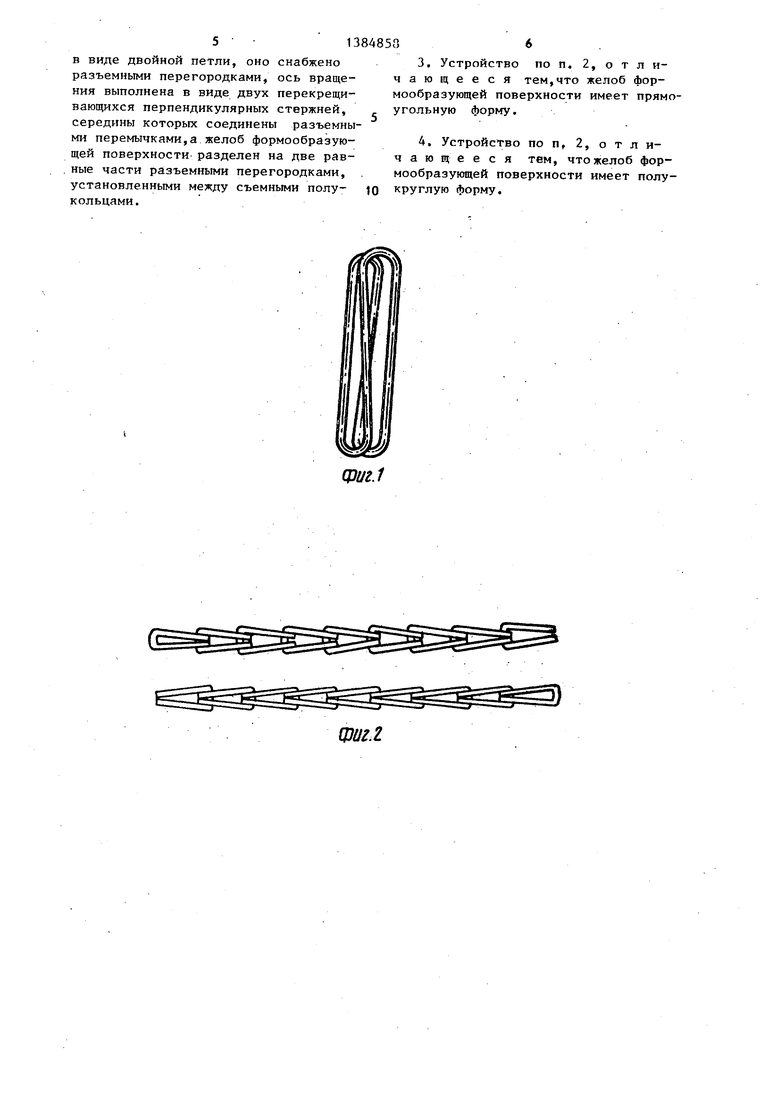

На фиг. 1 изображено звено высокопрочной цепи; на фиг. 2 - отрезок цепи из звеньев,изображенных на фиг. 1; на фиг. 3 - схема процесса намотки звена на оправку из перекрещирающихся стержней; на фиг. 4 - внешний вид узла намотки в аксонометрии;на фиг. 5- разрез В-В на фиг. 4;на фиг. 6 - узел I на фиг. 5; на фиг. 7,8 и-9 - верхняя,средняя и нижняя части раз- борной пе1 емычки соответственно.

Каждое звено цепи, имеющее форму кольца,сплющенного в направлении, перпендикулярном его оси, и сложенного вдвое в направлении этой оси, изготавливается намоткой пропитанных связующим высокопрочных однонаправленных нитей на специальную оправку, при этом армирующие волокна ориентированы вдоль периметра звена, Намотку высокопрочных непрерывных волокон, пропитанных склеиваю

щим составом, например стеклоэпок- сипластиком, осуществляют на оправку, выполненную в виде перекрещивающихся взаимно перпендикулярных стержней, один из которых - продольный- периодически поворачивают то в одну, то в другую сторону на 360, а перемещение бобины с намоточным материалом и нитераскладчика вдоль продольного Стержня осуществляют с той же периодичностью во время изменения направления вращения на величину,превышающую диаметр поперечного стержня, в одну и в другую сторону от плоскости, проходящей через ось поперечного стержня, перпендикулярно продольному,причем начинают это перемещение в тот момент, когда ось перекрещивающегося стержня станет пер- пендикулярной направлению нити на участке от нитераскладчика до оправки. Сборку же цепи из звеньев после их отверждения и снятия с оправки производят при помощи деформирования в пределах упругих характеристик материала звена за счет раздвигания петель с одной или с другой его стоQ

5 0

5 0

5

0

5

0

5

роны и продевания между ними петель очередного соседнего звена.

Способ осуществляется с помощью устройства для намотки кольцевых изделий из композиционного материала, содержащего оправку, выполненную в виде одного продольного и по крайней мере одного поперечного жестко соединенного с продольным разъемными перемычкаг и стержня, который отстоит от продольного на расчетном расстоянии и перекрещивается с ним под прямым углом. Формующая поверхность имеет вид прямоугольного или полукруглого желоба, образованного фигурными полукольцами и разделенного пополам перегородками, крепящимися к стержням деталями разъемных пере- мычек. При этом, если на желобе продольного стержня формующая поверх- ность для нижней половины звена выполнена вогнутой,- то поверхность желоба на поперечном стержне,оформляющая соответствующую контактирующую поверхность верхней половины звена должна быть выполнена выпуклой и наоборот.

Один из вариантов конструкции деталей, составляющих разборную перемычку, сое1диняющую продольный и поперечный стержни в технологической оправке, содержит звено 1 цепи, наматываемое на оправку, состоящую из продольного стержня 2 и поперечного стержня 3, перекрещивающегося с продольным. Через нитераскладчик 4 поступает нить, сматываясь с бобины 5. с намоточным материалом на фигурные полукольца 6. Перегородка отделяет изгибы (ушки) звена друг от друга. Средняя часть 8 разборной перемычки. соединяет стержни оправки, верхняя часть 9 перемычки крепится на поперечном стержне, нижняя часть 10 перемычки обеспечивает крепление к продольному стержню.

Изготовление звеньев цепи и последующая ее сборка осуществляется следуюпр1м образом. На продольный 2 и поперечный 3 стержни на евают фи- гуррые полукольца 6 и разделительную перегородку 7, покрытые антиадгезионным составом.

Лва полукольца 6 и перегородка 7 крепятся к поперечному стержню при помощи детали 9, а к продольному - деталью 10. При помощи технологических щайб (не показаны) или за

счет жесткогобазирования захода резьбы добиваются, чтобы стыковочные плоскости деталей 9 и 10 были бы соответственно параллельны осям стержней 3 и 2 Далее устанавливают и закрепляют среднюю часть 8 разбор- ной перемычки детали. Собранную технологическую оправку устанавливают на намоточном станке таким образом,чтобы вращение ее осуществлялось вокруг продольного стержня 2. Намоточную прядь из покрытых связующим высокопрочных волокон намотанных на бобину 5, пропускают в нитерасклад- чик и закрепляют в желобе фигурного полукольца 6 на продольном или поперечном стержне. После этого продольный стержень начинают- поворачивать вокруг его оси на 360° поочередно в одну и в другую сторону, а нитерас- кладчи К перемещают возвратно-поступательно вдоль продольного стержйя от плоскости, проходящей через ось поперечного стержня на расстояние, превышающее диаметр последнего.Эти перемещения производят между враще- ниями оправки в одну и в другую стороны в тот момент,когда ось поперечного стержня становится перпендикулярной направлению наматываемого материала.Совокупность, периодичность и очередность движений,выполняемых оправкой и нитераскладчиком по заданной программе обеспечивают равномерное заполнение материалом беих половин желоба фигурных полуколец, обеспечивающих форму и .качество поверхности звена цепи 1. Принимая во внимание низкую прочность подобных материалов на смятие предла:- гается контактные поверхности двух соседних звеньев выполнять по возможности большими по своей величине. Это достигается в том случае, если они выполнены плоскими или цилиндрическими. В первом варианте звенья передают друг другу воздействзтощие растягивающие усилия через плоскую площадку, а во втором - через цилиндрическую поверхность: вогнутую у одного звена и выпуклую у соседнего с ним контактирующего.Форма контак-, тирующей поверхности звеньев определяется формой желоба фигурных полуколец, устанавливаемых на продольном и поперечном стержнях. Одновременно можно производить намотку нескольких звеньев, в зависимости от ко

5

0

5

0

5

0

5

0

5

личества поперечных стержней в оправке и нитераскладчиков с намоточным материалом на станке. После окончания намотки-всех звеньев оправку снимают со станка и подвергают те-рмооб- р аботке или какому-либо другому энергетическому воздействию, например облучению заряженными частицами с целью отверждения состава склеивающего между собой армирующие волокна. Далее оправку разбирают, снимая разборные перемычки стержни, фигурные полукольца, перегородки и т.п.осво- бождают звенья, а затем собирают их в цепь требуемой длины при помощи раздвигания ущек и- пропускания между ними соседнего звена.Сборку звеньев, имеющих цилиндрическую контактную поверхность, проводят таким образом, чтобы друг с другом соприкасались выпуклая и вогнутая цилиндрические поверхности двух соседних звеньев.

Формула изобретения

1.Способ изготовления звена высокопрочной цепи, включающий намотку высокопрочных покрытых связующим нитей на вращающуюся технологическую оправку, по периметру которой по заданной программе укладываются нити, термическую обработку для отверждения связующего, отличающий- с я тем,что,с целью расширения технологических возможностей путем формования звена, выполненного в виде двойной петли, технологическую оправку перед намоткой фиксируют, -а во время намотки поворачивают на угол 360 от начального положения попеременно в одну и другую стороны, чередуя -повороты с остановками,во время которых осуществляют возвратно-поступательное перемещение нитерасклад- чика,причем направление укладки нитей соответствует направлению пово рота оправки.

2.Устройство для намотки кольцевых изделий из композиционного материала, содержащее технологическую оправку для намотки, насаженную на ось вращения и имеющую на формообразующей поверхности кольцевой желоб под формуемый элемент, образованный съемными полукольцами, отличающееся тем,что,с целью-расширения технологических возможностей пу- тем формования звена, выполненного

в виде двойной петли, оно снабжено разъемными перегородками, ось вращения выполнена в виде двух перекрещивающихся перпендикулярных стержней, середины которых соединены разъемными перемычками,а желоб формообразующей поверхности разделен на две равные части разъемными перегородками, установленными между съемными полукольцами.

3,Устройство по п, 2, отличающееся тем,что желоб формообразующей поверхности имеет прямоугольную форму.

4.Устройство по п, 2, отличающееся тем, что желоб формообразующей поверхности имеет полукруглую форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки сложнопрофильных изделий из композиционных материалов | 1980 |

|

SU954247A1 |

| Устройство для намотки нитевидного материала | 1986 |

|

SU1381050A1 |

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ ПОЛА ПЛАНЕРА САМОЛЕТА СЕТЧАТОЙ СТРУКТУРЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412053C1 |

| Устройство для намотки нити на оправку | 1980 |

|

SU1002218A2 |

| Нитераскладчик | 1985 |

|

SU1379210A1 |

| Нитераскладчик | 1991 |

|

SU1785981A1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| Устройство для непрерывной намотки текстильных паковок | 1990 |

|

SU1784030A3 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

Изобретение относится к машиностроению, к производству изделий технического назначения из армированных пластмасс методом намотки непрерывных нитей на вращающуюся технологическую оправку. Изобретение позволяет экономить металл, при этом прочность цепи практически не уменьшается. Осуществляют намптку покрытых,: связующим нитей на технологическую оправку,поворачивающуюся в процессе намотки на 360 от начального положения то в одну, то в другую сторону, чередуя повороты с остановкой.Производят термическую обработку для отверждения связующего. Устройство выполнено в виде оправки, представляющей собой два взаимно перпендикулярных стержня, соединенных разъемными перемычками на расстоянии, равном длине звена. Формообразующая поверхность выполнена в виде съемного желоба, разделенного на две разные части разъемной перегородкой. При этом возможно получать звенья из армированных пластмасс. Последующее соединение звеньев друг с другом обес печивает получение высокопрочной пи, рассчитанной на любые усилия и имеющей различные геометрические размеры. 2 с.п.ф-лы и 2 з .п.ф-лы,9 ил. (О сл

сриг.1

CPUZ.Z

в

Фиг л

Фиг. 5

ФШ.8

фиг. 6

фиг.7

фиг. 9

Авторы

Даты

1988-03-30—Публикация

1985-11-04—Подача