( УСТРОЙСТВО ДЛЯ НАМОТКИ СЛОЖНОПРОФИЛЬНЫХ ИЗДЕЛИЙ из композиционных МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сложнопрофильных изделий из композиционных материалов | 1981 |

|

SU990541A1 |

| Устройство для намотки трубчатыхКОлЕН | 1978 |

|

SU823157A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2209731C2 |

| Устройство для намотки оболочек | 1982 |

|

SU1034917A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU362699A1 |

| Устройство для намотки тел вращенияиз АРМиРОВАННыХ плАСТиКОВ | 1978 |

|

SU804489A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

| Способ изготовления стеклопластикового изделия | 1987 |

|

SU1469523A1 |

| Полуавтоматическая линия для производства стеклопластиковых изделий методом намотки | 1975 |

|

SU729075A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2201888C1 |

Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при производстве сложнопрофильных изделий.

Известно устройство для намотки стеклопластиковых изделий, состоящее из оправки, раскладчика и привода, обеспечивающего вращение оправки и запрограммированное движение раскладчика } .

Однако применение этого устройства ограничено условиями равновесия нити на поверхности оправки в процессе .намотки.

Наиболее близким к предлагаемому является устройство для намотки сложнопрофильных изделий, состоящее из формообразующего элемента и нитеводителя, причем формообразующий элемент представляет собой вал и кольцевые фланцы, на которых закреплены механизмы перемещения съемных элементов, оформляющих боковые поверхности изделия 2 .

Недостатком этого устройства является громоздкость конструкции и сложность технологического процесса намотки, а также низкая- производительность.

Цель изобретения - упрощение тех-,

10 нологии намотки и повышение производительности процесса.

Указанная цепь достигается тем, что в устройстве, содержащем формо5 образующий элемент и нитеводитель, последний выполнен в виде гибкой приводной цепи с установленным на ней гибким желобом для подачи материала на гребенку, закрепленную на одном

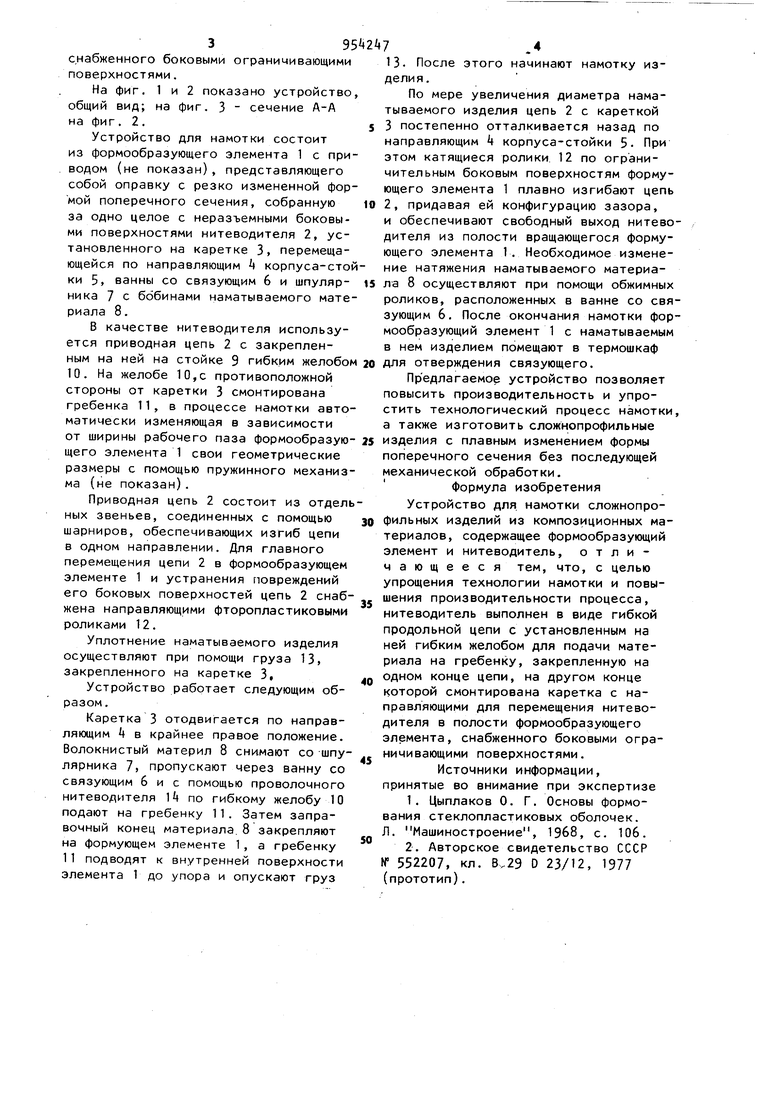

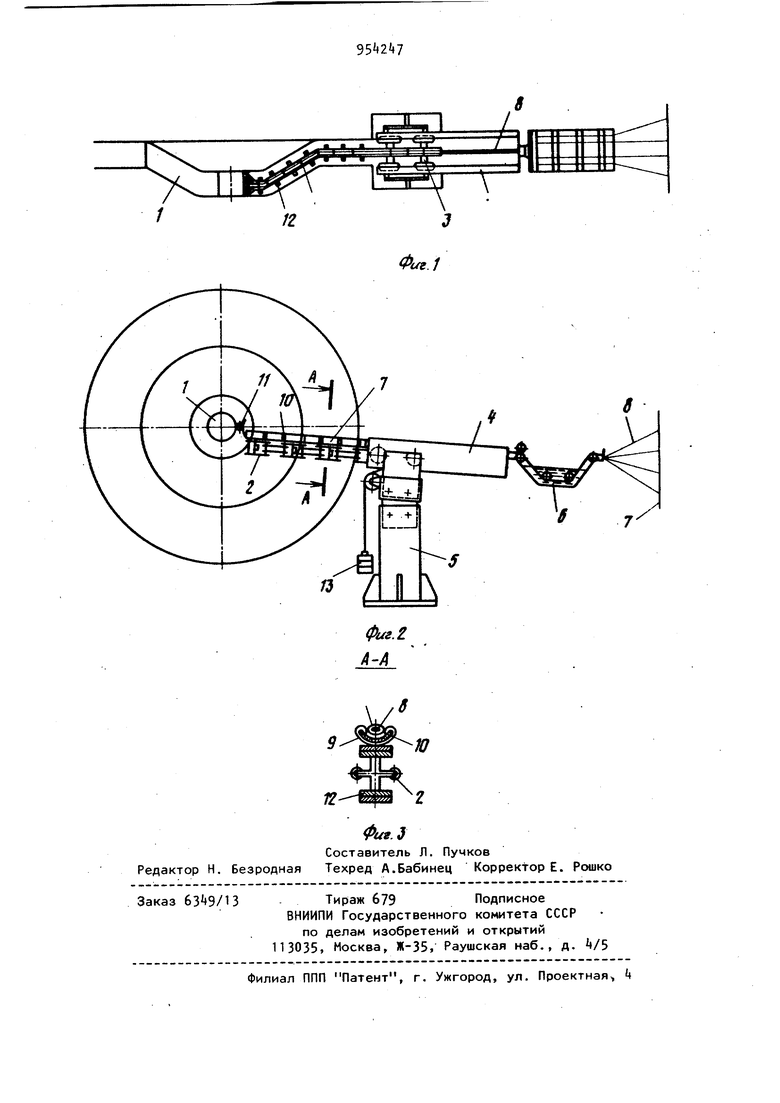

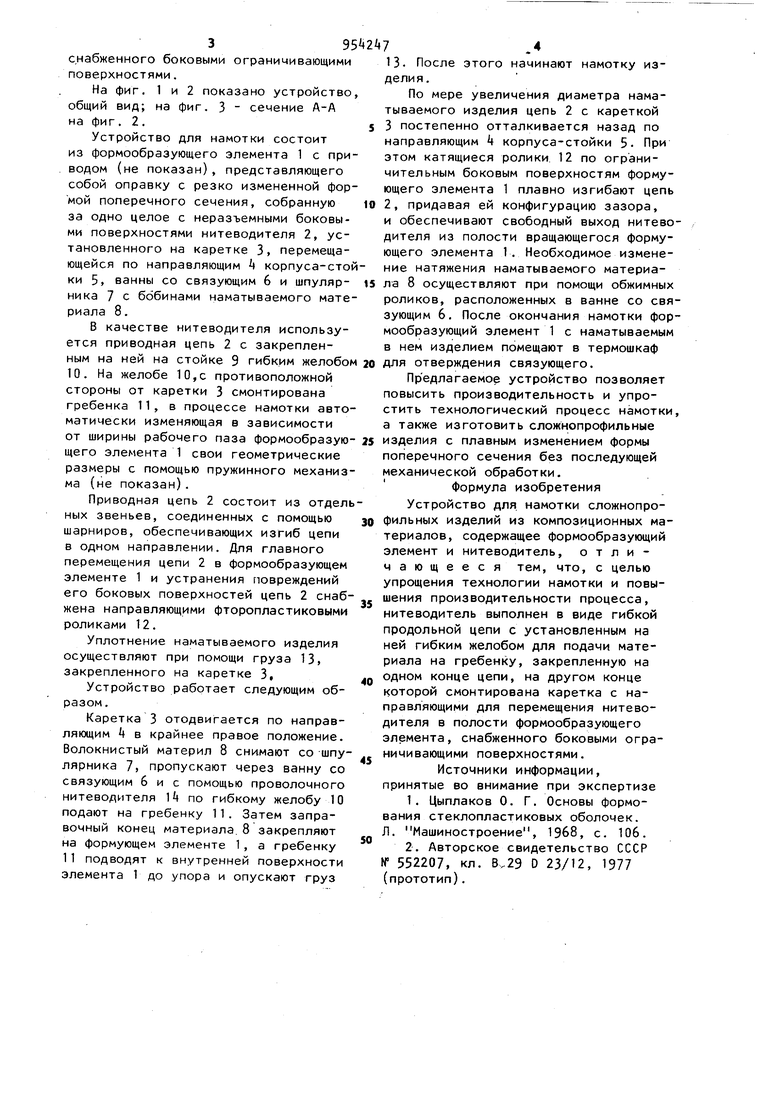

20 конце цепи, на другом конце которой закреплена каретка с направляющими для перемещения нит«водителя в полости формообразующего элемента, снабженного боковыми ограничивающими поверхностями. На фиг. 1 и 2 показано устройство общий вид; на фиг. 3 - сечение А-А на фиг, 2. Устройство для намотки состоит из формообразующего элемента 1 с при водом (не показан), представляющего собой оправку с резко измененной формой поперечного сечения, собранную за одно целое с неразъемными боковыми поверхностями нитеводителя 2, установленного на каретке 3, перемещающейся по направляющим корпуса-стой ки 5, ванны со связующим 6 и шпулярника 7 с бобинами наматываемого мате риала 8. В качестве нитеводителя используется приводная цепь 2 с закрепленным на ней на стойке 9 гибким желобом 10. На желобе 10,с противоположной стороны от каретки 3 смонтирована гребенка 11, в процессе намотки автоматически изменяющая в зависимости от ширины рабочего паза формообразую щего элемента 1 свои геометрические размеры с помощью пружинного механиз ма (не показан). Приводная цепь 2 состоит из отдель ных звеньев, соединенных с помощью шарниров, обеспечивающих изгиб цепи в одном направлении. Для главного перемещения цепи 2 в формообразующем элементе 1 и устранения повреждений его боковых поверхностей цепь 2 снабжена направляющими фторопластиковыми роликами 12. Уплотнение наматываемого изделия осуществляют при помощи груза 13, закрепленного на каретке 3, Устройство работает следующим образом. Каретка 3 отодвигается по направляющим Ц в крайнее правое положение. Волокнистый материл 8 снимают со шпулярника 7, пропускают через ванну со связующим бис помощью проволочного нитеводителя 1 по гибкому желобу 10 подают на гребенку 11. Затем заправочный конец материала. 8 закрепляют на формующем элементе 1, а гребенку 11 подводят к внутренней поверхности элемента 1 до упора и опускают груз 13. После этого начинают намотку изделия. По мере увеличения диаметра наматываемого изделия цепь 2 с кареткой 3 постепенно отталкивается назад по направляющим k корпуса-стойки 5. При этом катящиеся ролики. 12 по ограничительным боковым поверхностям формующего элемента 1 плавно изгибают цепь 2, придавая ей конфигурацию зазора, и обеспечивают свободный выход нитеводителя из полости вращающегося формующего элемента 1. Необходимое изменение натяжения наматываемого материала 8 осуществляют при помощи обжимных роликов, расположенных в ванне со связующим 6. После окончания намотки формообразующий элемент 1 с наматываемым в нем изделием помещают в термошкаф для отверждения связующего. Предлагаемое устройство позволяет повысить производительность и упростить технологический процесс намотки, а также изготовить сложнопрофильные изделия с плавным изменением формы поперечного сечения без последующей механической обработки, Формула изобретения Устройство для намотки сложнопрофильных изделий из композиционных материалов, содержащее формообразующий элемент и нитеводитель, отличающееся тем, что, с целью упрощения технологии намотки и повышения производительности процесса, нитеводитель выполнен в виде гибкой продольной цепи с установленным на ней гибким желобом для подачи материала на гребенку, закрепленную на одном конце цепи, на другом конце которой смонтирована каретка с направляющими для перемещения нитеводителя в полости формообразующего элемента, снабженного боковыми ограничивающими поверхностями. Источники информации, принятые во внимание при экспертизе 1.Цыплаков 0. Г. Основы формования стеклопластиковых оболочек. Л. Машиностроение, 1968, с. 106. 2.Авторское свидетельство СССР № 552207, кл. Bv29 О 23/12, 1977 (прототип).

Авторы

Даты

1982-08-30—Публикация

1980-12-22—Подача