со оо ел

О)

оо со

Изо6ре7ение отностся к области нанесения покрытий в вакууме, а именно к сгюг-.обам (зиттеиия мишеней ;1ля сигтем поино-пл агэмряног о распьите ( с гюслодушччм нанесением тонких tunMioK и.э иэделня .

.Целью изобретения является ПОРЫ- качестпп мишеней зя счет увели ч«.ния плотности компонентой и повыше 1чие производительности процесса из готон.пелтия за счет совмепденич опера НИИ прессопания и спекания компонен- топ ,

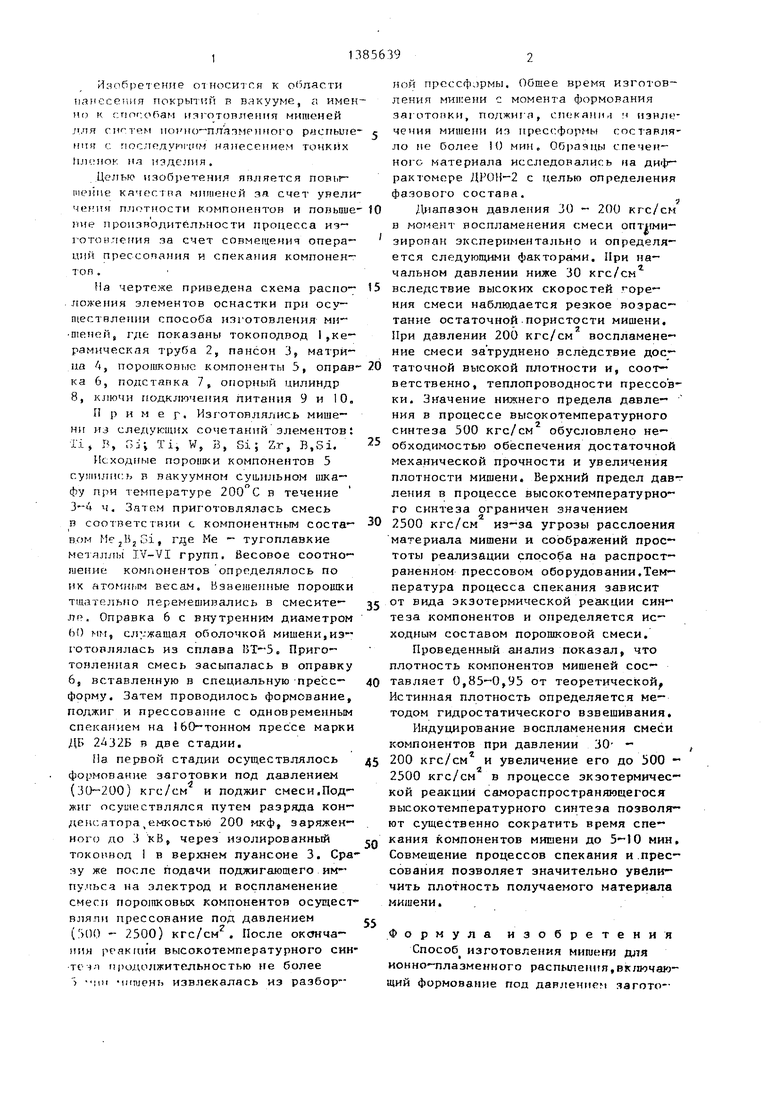

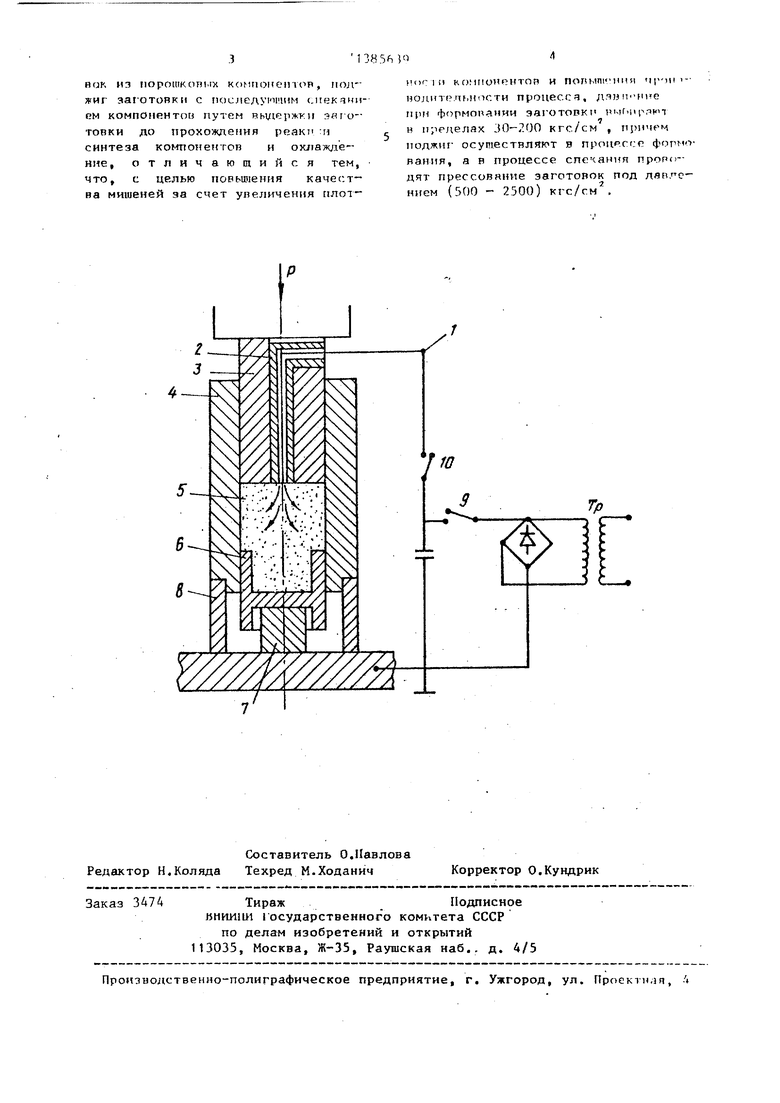

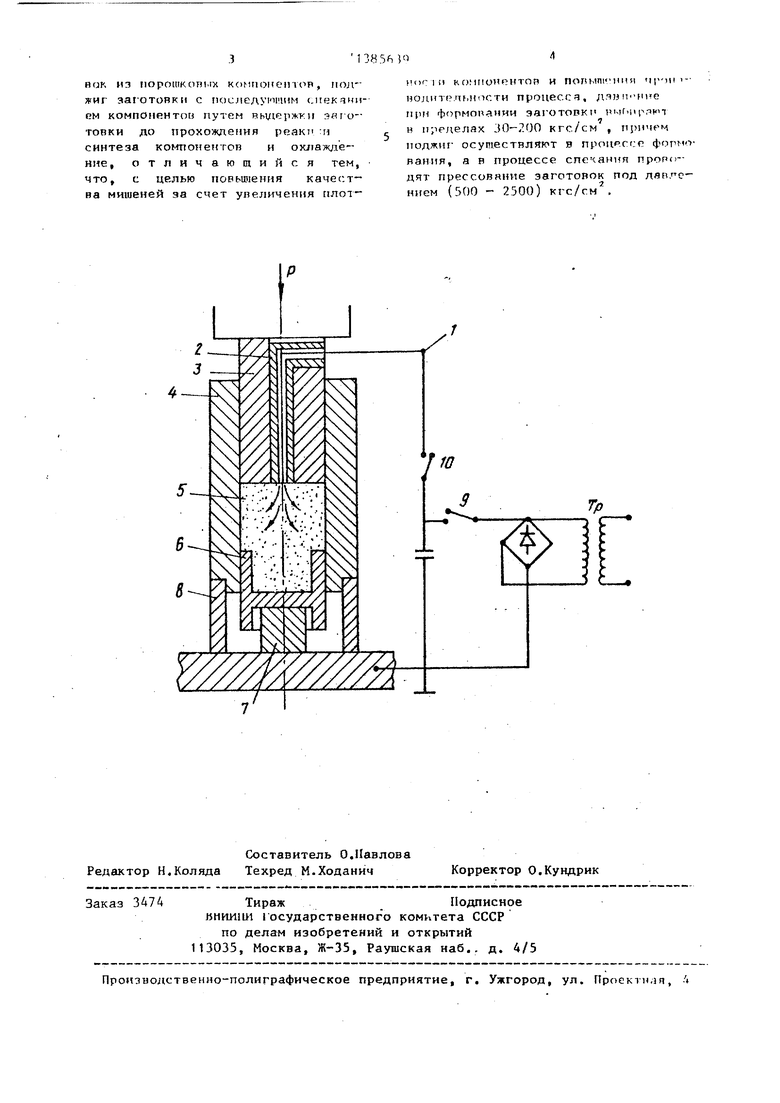

На чертеже приведена схема распо- : ожения элементов оснастки при осуществлении способа изготовления ни теней, где показаны токоподпод 1,керамическая труба 2, пансон 3, матрица AJ порошкон1,с компоненты 3, оправ ка 6, подстапка 7, опорный цилиндр 8, ключи подключения питания 9 и 10.

Пример, Изг отовлялись мишени из следующих сочетаний элементов: lij В, Gjj Ti, W, В, Si; Zr, В,Si.

Исходные порошки компонентов 5 сушились в вакуумном су1ЬШ1Ьном ижа- фу при температуре в течение З -ч ч. Затем приготовлялась смесь в соответствии с компонентным соста- в.ом MejHjGi, где Me - тугоплавкие ме1алль IV-VI групп. Весовое состно - шеиие компонентов определялось по их атомным весам. Взвешенные порошки тщательно перемеши1зались в смесите- лр. Оправка 6 с внутренним диаметром Ы) мм, служащая оболочкой мишени,из- 1-оторлялась из сплава . Приго- тонлен} ая смесь засыпалась в оправку 6( вставленную в специальную-пресс- форму. Затем проводилось формование, поджиг и прессование с одновременным спеканием на 1бО-тонном прессе марки ДБ в две стадии.

Па первой стадии осуществлялось формование заготовки под давлением (30-200) кгс/см и поджиг смеси,Под- жиг осук1ествлялся путем разряда кои- денс;атора,емкостью 200 мкф, заря;«ен- ного до 3 кВ, через изолированный

токонвод 1 в верхнем пуансоне 3. Сра яу же после подачи поджигающего им- пульса на электрод и воспламенение смеси порошковых компонентов ocyniecT вляли прессование под давлением

(.)00 - 2300) кгс/см. После оксгнча- иия реакции высокотемпературного синто ч ;i )ол,олжительностью не более ПИ мишень извлекалась из разборной прсссфармы. Общее время изготовления мишени с момента формования заготовки, поджш п, сги канил и извлечения мишени Из нрессформы составля ло не более И) мин. Образцы спеченного материала исследовались на ди|1г- рактомере ДРОН-2 с целью определения

фазового состава.

Диапазон давления 30 200 кгс/см в мог-1ент воспламенения смеси опт|1ми - зиропан экспериментально и определяется следующими факторами. При начальном давлении ниже 30 кгс/см вследствие высоких скоростей горения смеси наблюдается резкое возрастание остаточной пористости мишени. При давлении 200 кгс/см воспламенение смеси за труднено вследствие достаточной высокой плотности и, соответственно, теплопроводности прессовки. Значение нижнего предела давления в процессе высокотемпературного синтеза 300 кгс/см обусловлено необходимостью обеспечения достаточной механической прочности и увеличения плотности мишени. Верхний предел дав ления в процессе высокотемпературного синтеза ограничен значением 2300 кгс/см из-за угрозы расслоения материала мишени и соображений простоты реализации способа на распространенном прессовом оборудовании.Температура процесса спекания зависит от вида экзотермической реакции син- теза компонентов и определяется исходным составом порошковой смеси.

Проведенный анашиз показал, что плотность компонентов мишеней составляет 0,83-0,93 от теоретической Истинная плотность определяется методом гидростатического взвешивания.

Индуцирование воспламенения смеси компонентов при давлении 30- - 200 кгс/см и увеличение его до 500 - 2300 кгс/см в процессе экзотермической реакций самораспространяющегося высокотемпературного синтеза позволяют существенно сократить время спекания компонентов мишени до 3-10 мин Совмещение процессов спекания и .прессования позволяет значительно увеличить плотность получаемого материала мишени.

Формула изобретения

Способу изготовления мишеки Д)7Я ионно-ллазменного распыления,включающий формование под давлением заготоBQK, из ИОрОШКОПМХ KOHnOHOllHip , IlOJl

жиг aai OTOBKn с последующим слекчии- ем компонентой путем вьщсржки заготовки до прохождения реакп :м синтеза компонентов и охлаждение, отличающийся тем, что, с целью повышения качества мишеней за счет упеличения плот

НОСИ) KOMIIOHRHTOn и ПОПЫП1 11ИЯ Чр )|1 нодит( пронесся, дл)311(1ие при формовании эаготопкп pMr-npncii н пределах 30-200 кгс/см , причем поджиг осутествляют в процр.сг;г формо вания, а в процессе спекания проро- дят прессование заготовок под нием (500 - 2500) кгс/см .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ РЕАКЦИОННЫМ СПЕКАНИЕМ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2119847C1 |

| Способ получения тугоплавкого материала | 2023 |

|

RU2816713C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 2001 |

|

RU2209799C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ БИОСОВМЕСТИМЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2010 |

|

RU2459686C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

Изобретение относится к области нанесения покрытий в вакууме и служит для повышения качества мишеней. Исходные порошки сушат при тем пературе в течение З...А чи приготавливают смесь с компонентным составом , где Me - тугоплавкие металлы IV-VI групп. Приготовленную смесь формуют под давлением 30...200 кгс/см и поджигают. Сразу после воспламенения смеси пороЕШовых компонентов осуществляли прессование под давлением 500...2500 кгс/см . Использование указанных параметров операции формования и спекания позволило сократить время спекания компонентов мигаени до 5...10 мин. Совмещение процессов спекания и прессования позволяет значительно увеличить плотность получаемого материала мишени. ил. с б

| Приспособление для подвешивания зажима | 1930 |

|

SU36942A1 |

| Солесос | 1922 |

|

SU29A1 |

| Авторское свидетельство СССР 984230, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-30—Публикация

1986-06-18—Подача