со 00 О5 N5

СО

СО

фиг.г

Изобретение относится к пищевой промышленности и касается конструкции шлифовального устройства машины.

Цель изобретения - уменьшение сте пени дробления риса и повышение износостойкости барабана при использовании в качестве абразивного покрытия алмазов.

Поставленная цель достигается тем что в устройстве, содержащем ситовую обечайку, внутри которой с зазором установлен цилиндрический барабан с абразивным покрытием, выходной участок обечайки или барабана выпол- нен так, что зазор на выходе крупы выполнен плавно расширяющимся, при этом отношение разности большего и меньшего зазоров к длине расширения составляет 0,0025-0,0080, т.е.

0,0025-0,0080.

Расширяющийся зазор выполнен за счет уменьшения диаметра барабана, поверхность которого вьшолнена в ви- да поверхности вращения выпуклой образующей, где л - больший радиальный зазор; сГ - меньший радиальньш зазор; 1 - длина расширяющегося зазора.

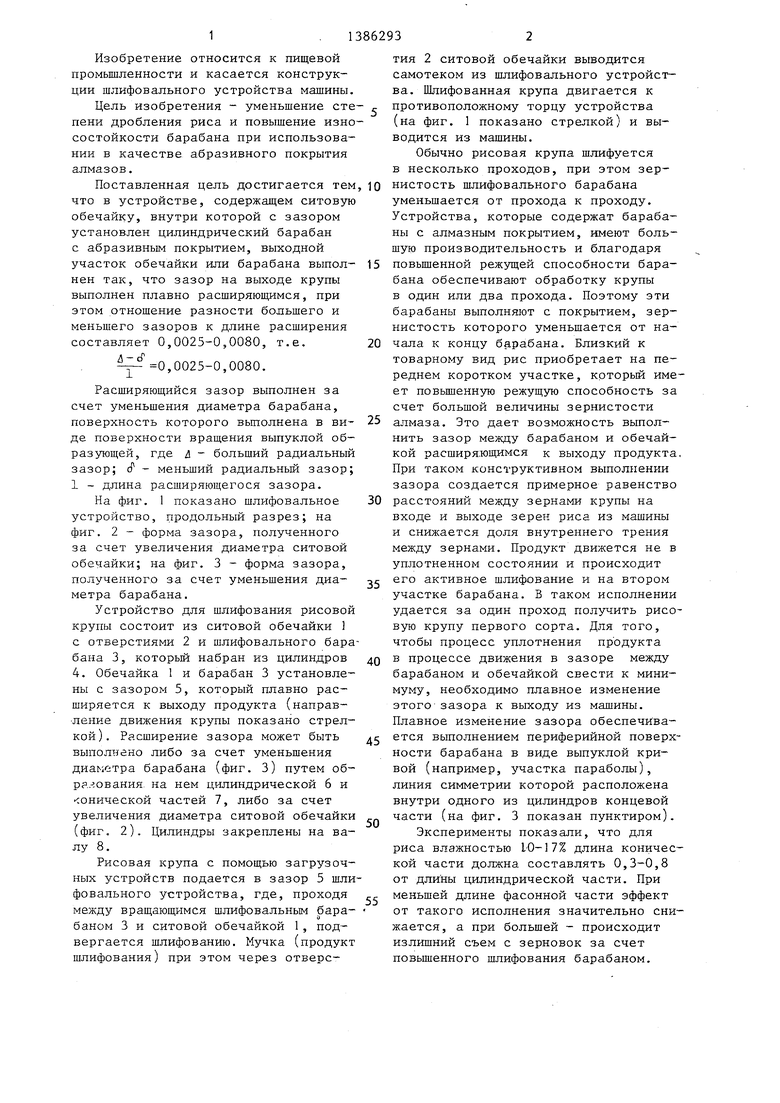

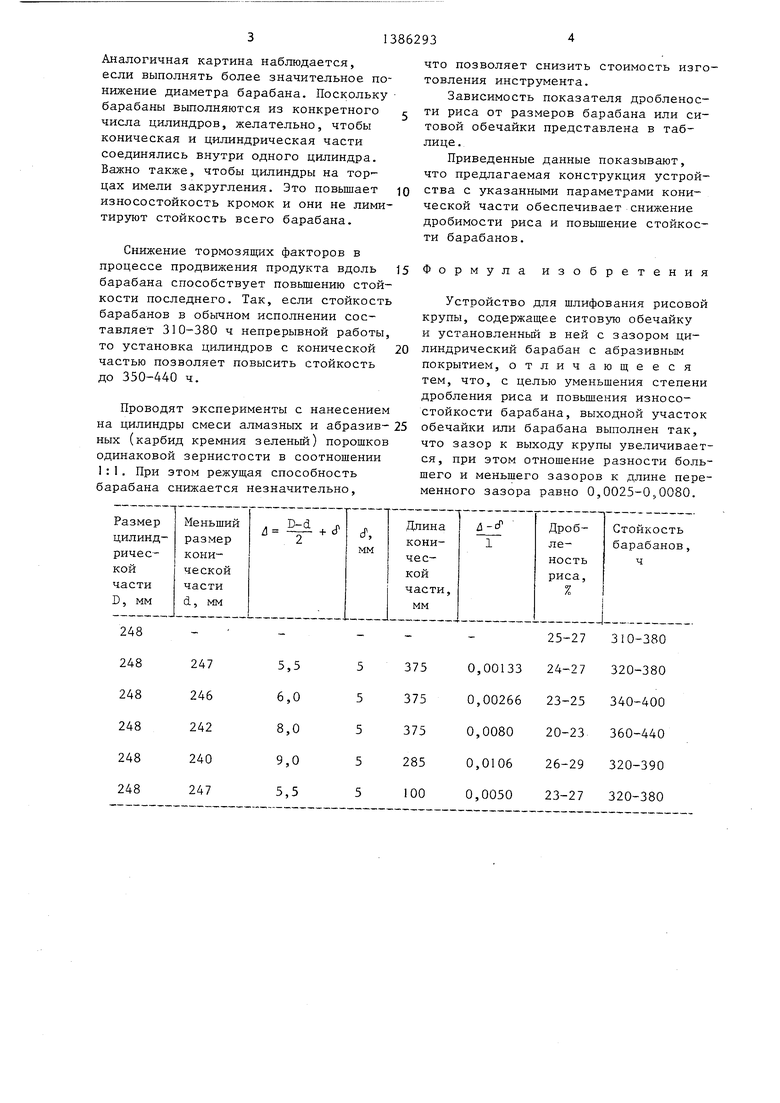

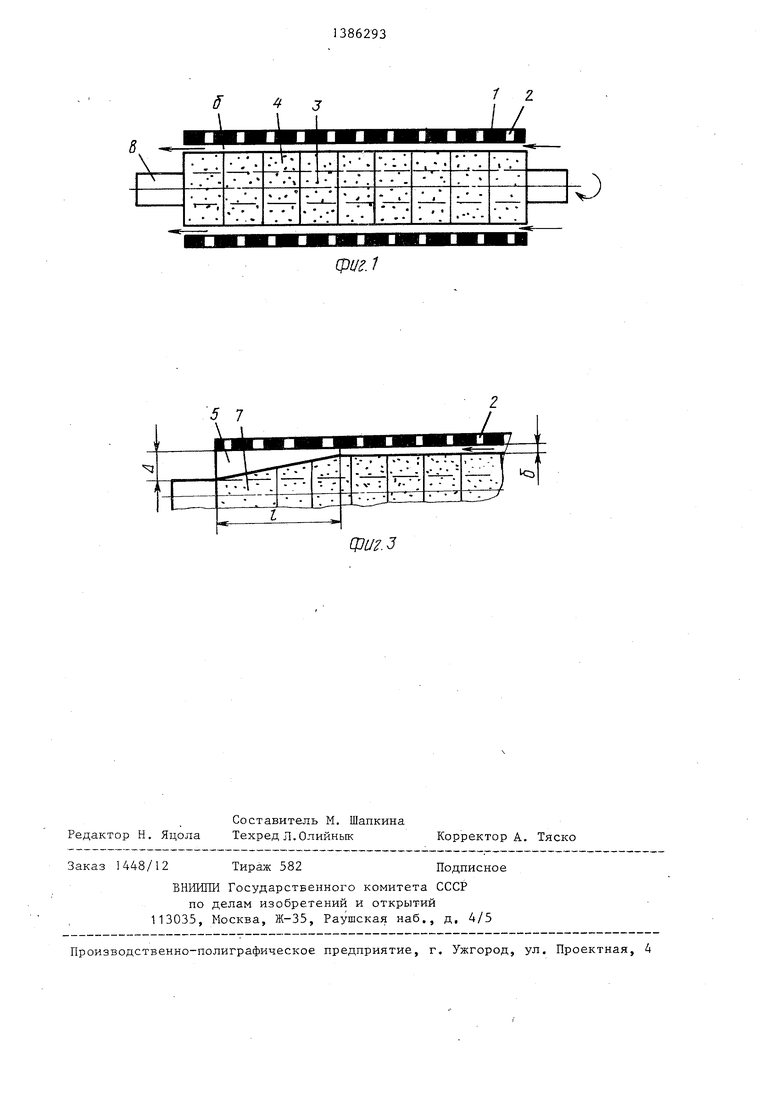

На фиг. 1 показано шлифовальное устройство, продольный разрез; на фиг. 2 - форма зазора, полученного за счет увеличения диаметра ситовой обечайки; на фиг. 3 - форма зазора, полученного за счет уменьшения диа- метра барабана.

Устройство для шлифования рисовой крупы состоит из ситовой обечайки 1 с отверстиями 2 и шлифовального барабана 3, которьй набран из цилиндров 4. Обечайка 1 и барабан 3 установлены с зазором 5, который плавно расширяется к выходу продукта (направление движения крупы показано стрелкой). Расширение зазора может быть выполнено либо за счет уменьшения диаметра барабана (фиг. 3) путем об- р,.- ования. на нем цилиндрической 6 и конической частей 7, либо за счет увеличения диаметра ситовой обечайки (фиг. 2). Цилиндры закреплены на валу 8.

Рисовая крупа с помощью загрузочных устройств подается в зазор 5 шлифовального устройства, где, проходя между вращающимся шлифовальным бара- а

баном 3 и ситовой обечайкой 1, подвергается шлифованию. Мучка (продукт шлифования) при этом через отверс

Ю 15 20

25

30 5

дО

0

тия 2 ситовой обечайки выводится самотеком из шлифовального устройства. Шлифованная крупа двигается к противоположному торцу устройства (на фиг. 1 показано стрелкой) и выводится из машины.

Обычно рисовая крупа шлифуется в несколько проходов, при этом зернистость шлифовального барабана уменьшается от прохода к проходу. Устройства, которые содержат барабаны с алмазным покрытием, имеют большую производительность и благодаря повьш енной режущей способности барабана обеспечивают обработку крупы в один или два прохода. Поэтому эти барабаны выполняют с покрытием, зернистость которого уменьшается от начала к концу барабана. Близкий к товарному вид рис приобретает на переднем коротком участке, которьй имеет повьш1енную режущую способность за счет большой величины зернистости алмаза. Это дает возможность выполнить зазор между барабаном и обечайкой расширяющимся к выходу продукта. При таком конструктивном выполнении зазора создается примерное равенство расстояний между зернами крупы на входе и выходе зерен риса из машины и снижается доля внутреннего трения между зернами. Продукт движется не в уплотненном состоянии и происходит его активное шлифование и на втором участке барабана. В таком исполнении удается за один проход получить рисовую крупу первого сорта. Для того, чтобы процесс уплотнения продукта в процессе движения в зазоре между барабаном и обечайкой свести к минимуму, необходимо плавное изменение этого зазора к выходу из машины. Плавное изменение зазора обеспечивается выполнением периферийной поверхности барабана в виде выпуклой кривой (например, участка параболы), линия симметрии которой расположена внутри одного из цилиндров концевой части (на фиг. 3 показан пунктиром).

Эксперименты показали, что для риса влажностью 10-17% длина конической части должна составлять 0,3-0,8 от длины цилиндрической части. При меньшей длине фасонной части эффект от такого исполнения значительно снижается, а при большей - происходит излишний съем с зерновок за счет повьш1енного шлифования барабаном.

Аналогичная картина наблюдается, если выполнять более значительное понижение диаметра барабана. Поскольку - барабаны выполняются из конкретного числа цилиндров, желательно, чтобы коническая и цилиндрическая части соединялись внутри одного цилиндра. Важно также, чтобы цилиндры на торцах имели закругления. Это повьшает износостойкость кромок и они не лими- тируют стойкость всего барабана.

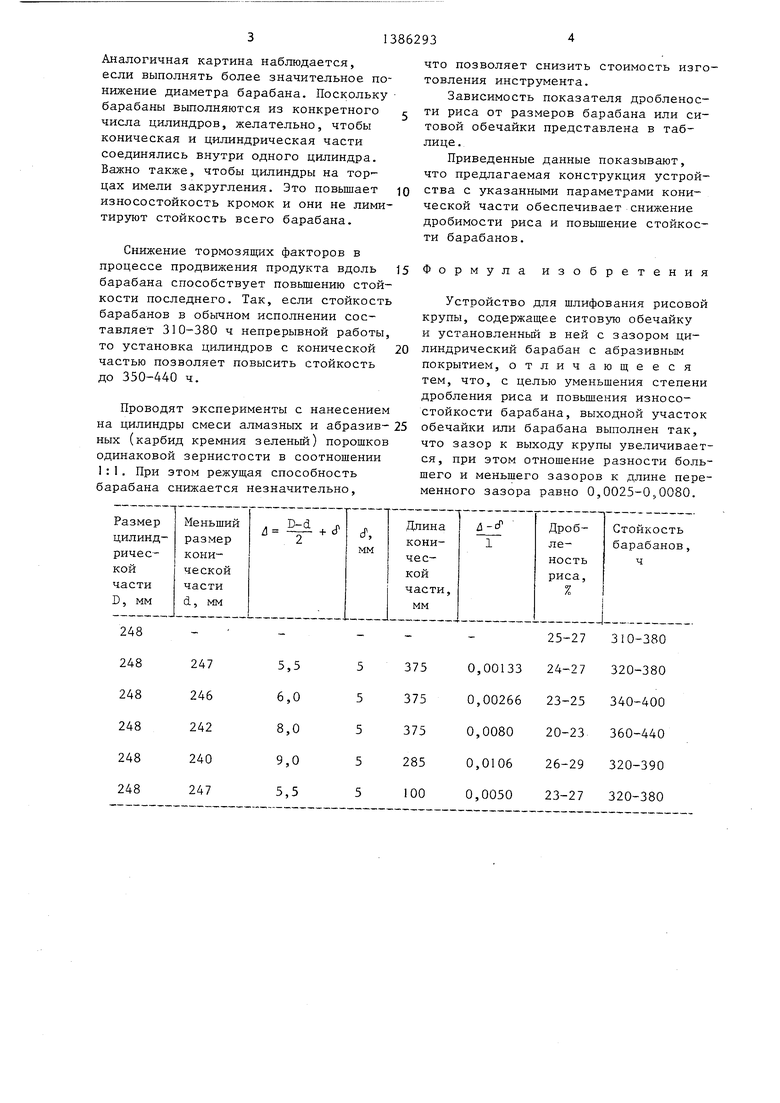

Снижение тормозящих факторов в процессе продвижения продукта вдоль барабана способствует повьшению стойкости последнего. Так, если стойкость барабанов в обычном исполнении составляет 310-380 ч непрерывной работы, то установка цилиндров с конической частью позволяет повысить стойкость до 350-440 ч.

Проводят эксперименты с нанесением на цилиндры смеси алмазных и абразив- ных (карбид кремния зеленый) порошков одинаковой зернистости в соотношении 1:1. При этом режущая способность барабана снижается незначительно.

5 0

5

что позволяет снизить стоимость изготовления инструмента.

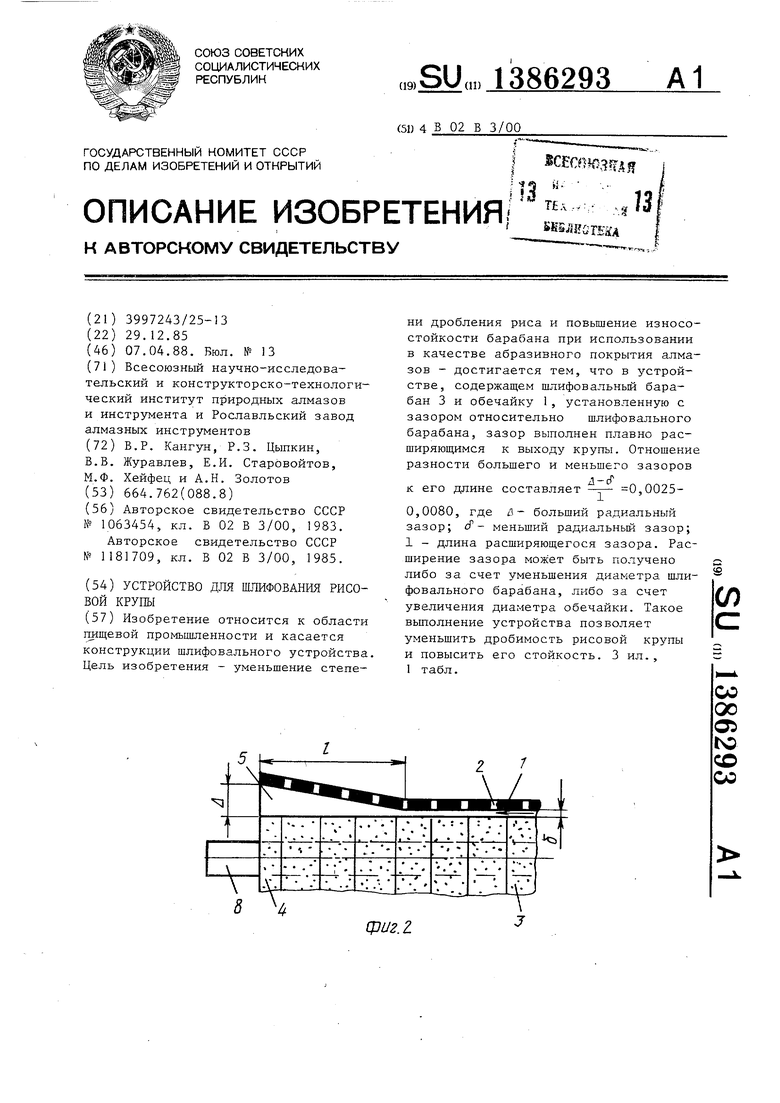

Зависимость показателя дробленос- ти риса от размеров барабана или ситовой обечайки представлена в таблице .

Приведенные данные показывают, что предлагаемая конструкция устройства с указанными параметрами конической части обеспечивает снижение дробимости риса и повышение стойкости барабанов.

Формула изобретения

Устройство для шлифования рисовой крупы, содержащее ситовую обечайку и установленньш в ней с зазором цилиндрический барабан с абразивным покрытием, отличающееся тем, что, с целью уменьшения степени дробления риса и повьш1ения износостойкости барабана, выходной участок обечайки или барабана выполнен так, что зазор к выходу крупы увеличивается, при этом отношение разности большего и меньшего зазоров к длине переменного зазора равно 0,0025-050080.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования крупы | 1985 |

|

SU1386292A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИРОВАННОЙ РИСОВОЙ КРУПЫ | 1999 |

|

RU2166365C2 |

| Шлифовальный барабан рисошлифовальной машины | 1989 |

|

SU1637869A1 |

| ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНАЯ МАШИНА | 1999 |

|

RU2159679C1 |

| Шлифовальный барабан рисошлифовальной машины | 1984 |

|

SU1181709A1 |

| РАБОЧИЙ ОРГАН ВЕРТИКАЛЬНОЙ ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНОЙ МАШИНЫ | 1991 |

|

RU2007218C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛИФОВАННОЙ РИСОВОЙ КРУПЫ | 1999 |

|

RU2158635C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА РЖИ | 2012 |

|

RU2510294C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ МЕЛКОГО ЗЕРНА И/ИЛИ ПРОДУКТОВ ЕГО ДРОБЛЕНИЯ | 2010 |

|

RU2434680C2 |

| Абразивный элемент рабочего органа машины для обработки зерна | 1990 |

|

SU1755914A1 |

Изобретение относится к области пищевой промыдшенности и касается конструкции шлифовального устройства. Цель изобретения - уменьшение степени дробления риса и повышение износостойкости барабана при использовании в качестве абразивного покрытия алмазов - достигается тем, что в устройстве, содержащем шлифовальньй барабан 3 и обечайку 1, установленную с зазором относительно шлифовального барабана, зазор выполнен плавно расширяющимся к выходу крупы. Отношение разности большего и меньшего зазоров 1 - гР к его длине составляет -- 0,00250,0080, где Л- больший радиальный зазор; (f - меньший радиальный зазор; 1 - длина расширяющегося зазора. Расширение зазора может быть получено либо за счет уменьшения диаметра шлифовального барабана, либо за счет увеличения диаметра обечайки. Такое выполнение устройства позволяет уменьшить дробимость рисовой крупы и повысить его стойкость. 3 ил., 1 табл. S (Л

247 246 242 240 247

5,5 6,0 8,0 9,0 3,5

4 J

Фи.1

5 7

1 2.

Фиг.з

| Способ изготовления рабочего органа шелушильно-шлифовальной машины для зерна | 1982 |

|

SU1063454A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шлифовальный барабан рисошлифовальной машины | 1984 |

|

SU1181709A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-04-07—Публикация

1985-12-29—Подача