Изобретение относится к прокатно му производству, а точнее к производству горячекатаного подката на поло совых и иирокополосных станах, и мо жат быть использовано для регулирования теплообмена между прокатом и окружающей средой.

Цель изобрете1шя - снижение потерь тепла при транспортировке ме- талла.

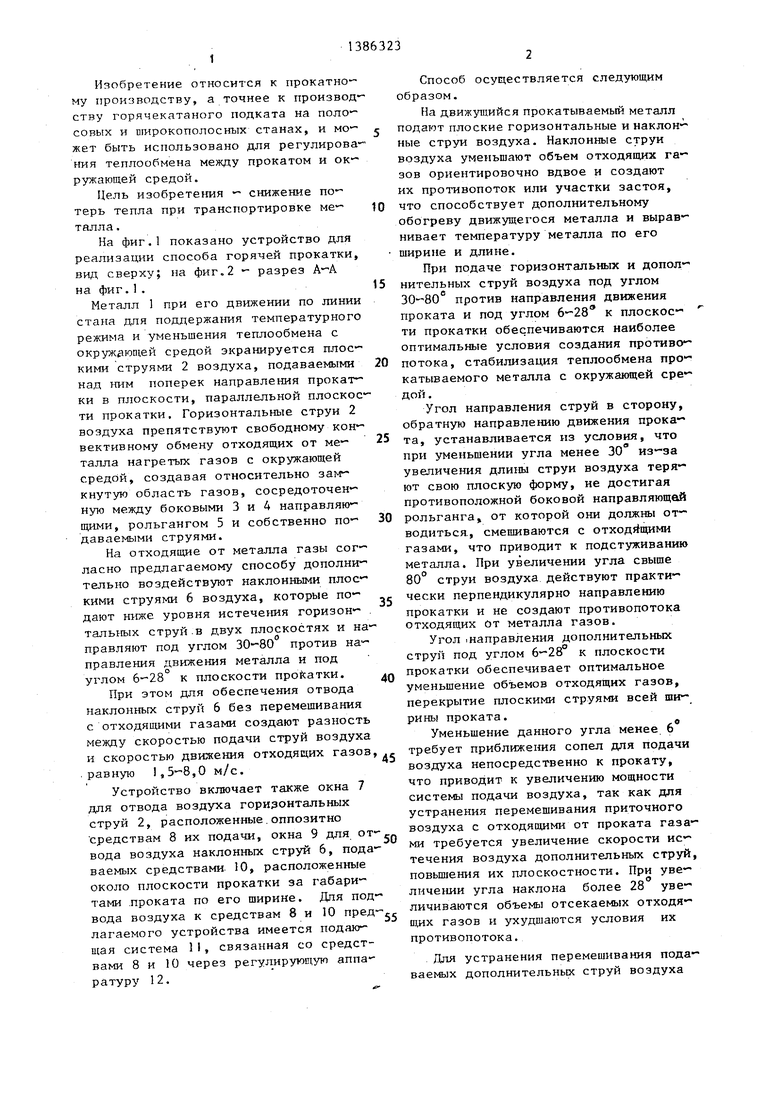

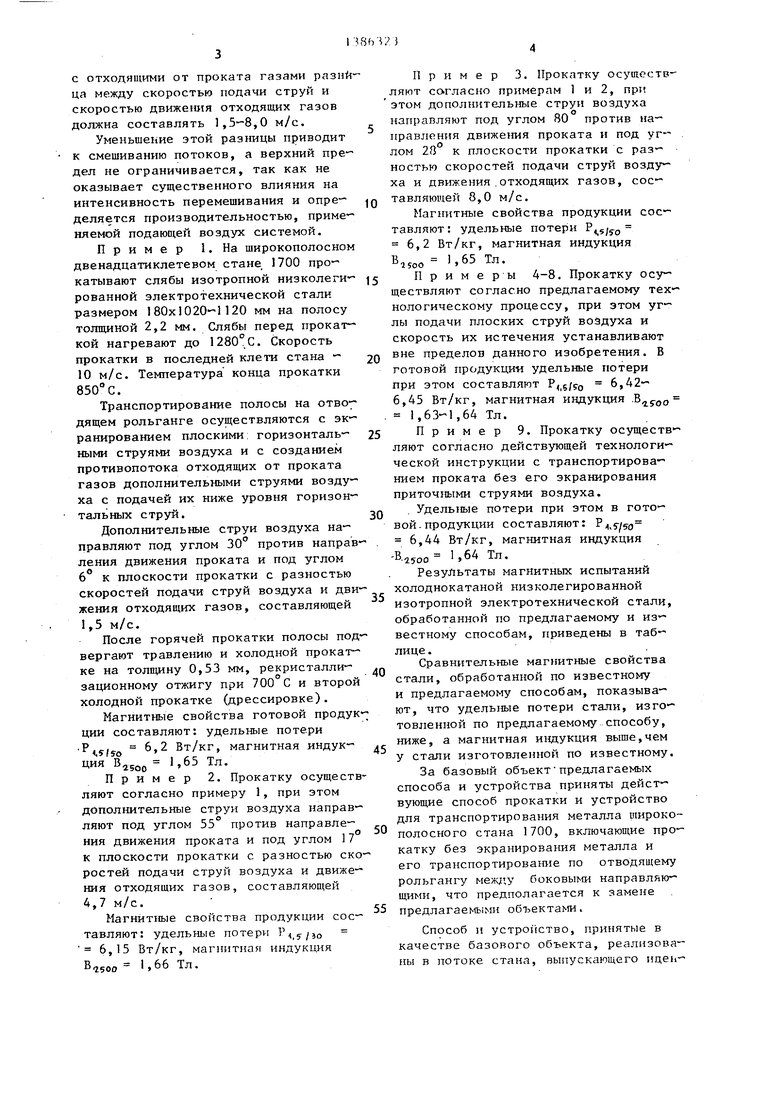

На фиг.1 показано устройство для реализации способа горячей прокатки, вид сверху; на фиг.2 - разрез А-А на фиг.1.

Металл 1 при его движении по линии стапа для поддержания температурного режима и уменьшения теплообмена с окру)С 1ютей средой экранируется плоскими струями 2 воздуха, подаваемыми над 1ШМ поперек направления прокатки в плоскости, параллельной плоскости прокатки. Горизонтальные струи 2 воздуха препятствуют свободному конвективному обмену отходящих от ме- талла нагретых газов с окружающей средс1й, создавая относительно за1т кнутую область газов, сосредоточенную между боковыми 3 и 4 направляющими, рольгангом 5 и собственно по- даваемыми струями.

На отходящие от металла газы согласно предлагаемому способу дополнительно воздействуют наклонными плоскими струями 6 воздуха, которые по- дают ниже уровня истечения горизон- струй.в двух плоскостях и направляют под углом 30-80 против направления движения металла и под углом 6-28 к плоскости про сатки.

При этом для обеспечения отвода наклонных струй 6 без перемешивания с отходящими газами создают разность между скоростью подачи струй воздуха и скоростью движения отходящих газов .равную ,5-8,0 м/с.

Устройство включает также окна 7 для отвода воздуха горизонтальных струй 2, расположенные.оппозитно средствам 8 их подачи, окна 9 для от вода воздуха наклонных струй 6, подаваемых средствами 10, расположенные около плоскости прокатки за габаритами .проката по его ширине. Для подвода воздуха к средствам 8 и 10 пред лагаемого устройства имеется подающая система 1I, связанная со средствами 8 и 10 через регулирующую аппа ратуру 12.

Способ осуществляется следующим образом.

На движущийся прокатываемый металл подают плоские горизонтальные и наклонные струи воздуха. Наклонные струи воздуха уменьшают объем отходящих газов ориентировочно вдвое и создают их противопоток или участки застоя, что способствует дополнительному обогреву движущегося металла и выравнивает температуру металла по его ширине и длине.

При подаче горизонтальных и дополнительных струй воздуха под углом 30-80 против направления движения проката и под углом 6-28 к плоскости прокатки обеспечиваются наиболее оптимальные условия создания противо потока, стабилизация теплообмена прокатываемого металла с окружающей средой .

УГОЛ направления струй в сторону, обратную направлению движения проката, устанавливается из условия, что при уменьшении угла менее ЗО из-за увеличения длины струи воздуха теряют свою плоскую форму, не достигая противоположной боковой направляющей рольганга от которой они должны отводиться, смешиваются с отходящими газами, что приводит к подстуживанию металла. При увеличении угла свыще 80 струи воздуха действуют практически перпендикулярно направлению

прокатки и не создают противопотока отходящих От металла газов.

Угол .направления дополнительных струй под углом 6-28° к плоскости прокатки обеспечивает оптимальное уменьшение объемов отходящих газов, перекрытие плоскими струями всей ширины проката.

Уменьшение данного угла менее 6 требует приближения сопел для подачи воздуха непосредственно к прокату, что приводит к увеличению мощности системы подачи воздуха, так как для устранения перемешивания приточного воздуха с отходящими от проката газами требуется увеличение скорости истечения воздуха дополнительных струй повышеш1я их плоскостности. При увеличении угла наклона более 28 увеличиваются объе1Ф1 отсекаемых отходящих газов и ухудшаются условия их противопотока.

Для устранения перемешивания подаваемых дополнительньк струй воздуха

с отходящими от проката газами разий ца между скоростью подачи струн и скоростью движе1шя отходящих газов должна составлять 1,5-8,0 м/с.

Уменьшение этой разницы приводит к смешиванию потоков, а верхний прв дел не ограничивается, так как не оказывает существенного влияния на интенсивность перемешивания и опре- деляется производительностью, применяемой подаюп;ей воздух системой.

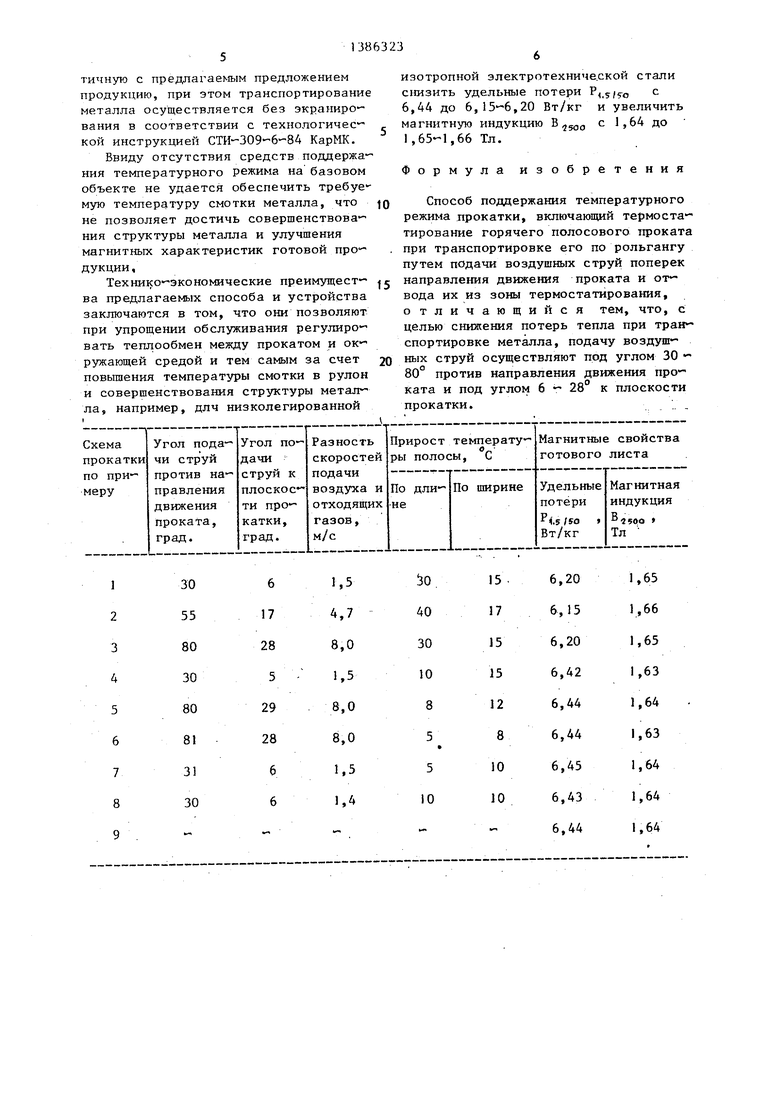

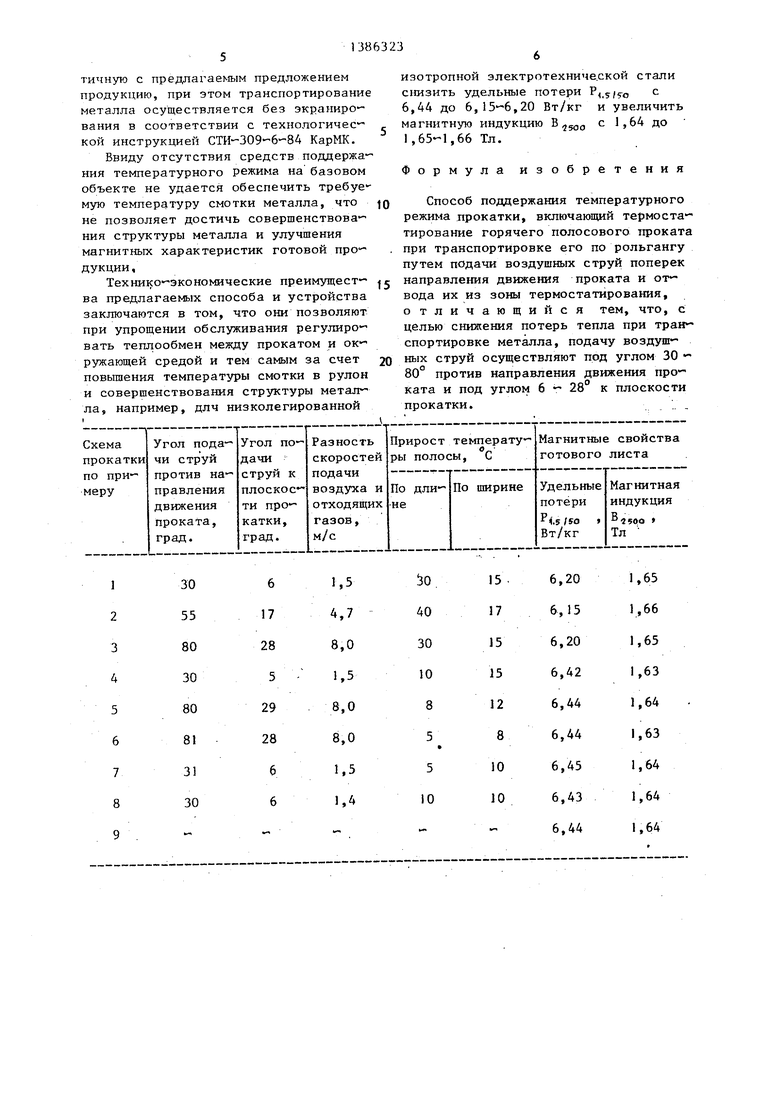

Пример 1. На широкополосном двенадцатиклетевом стане 1700 прокатывают слябы изотропной кизколеги- рованной электротехнической стали размером 1 80x1020 -1120 мм на полосу толщиной 2,2 мм. Слябы перед прокат- кой нагревают до 1280°С. Скорость прокатки в последней клети стана - 10 м/с. Температура конца прокатки 850°С.

Транспортирование полосы на отво дящем рольганге осуществляются с экранированием плоскими: горизонталь- ными струями воздуха и с созданием противопотока отходящих от проката газов дополнительными струями воздуха с подачей их ниже уровня горизонтальных струй.

Дополнительные струи воздуха направляют под углом 30° против направ Ленин движения проката и под углом б к плоскости прокатки с разностью скоростей подачи струй воздуха и движения отходящих газов, составляющей 1,5 м/с.

После горячей прокатки полосы подвергают травлению и холодной прокатке на толщину 0,53 мм, рекристалли- зационному отжигу при 700 С и второй холодной прокатке (дрессировке).

Магнитные свойства готовой продукции составляют: удельные потери . Вт/кг, магнитная индук-

Ция В

1500

1,65 Тл.

Пример 2. Прокатку осуществляют согласно примеру 1, при этом дополрштельные струи воздуха направляют под углом 55 против направле-

, -,0 ния движения проката и под углом 17

к плоскости прокатки с разностью скоростей подачи струй воздуха и движения отходящих газов, составляющей 4,7 м/с.

Магнитные свойства продукции составляют: удельные norepvi Р 4,/30 6,15 Вт/кг, магнитная индукция

7500 1 ,66 Тл .

0

5 0

.

„

5

-.

0

Пример 3. Прокатку осуществляют со-гласно примерам 1 и 2, при этом дополнительные струи воздуха направляют под углом 80 против направления движения проката и под yi- лом 28 к плоскости прокатки с разностью скоростей подачи струй воздуха и движения.отходящих газов, составляющей 8,0 м/с.

Магнитные свойства продукции составляют: удельные потери Р,; 6,2 Вт/кг, магнитная индукция 1500 1,65 Тл.

Примеры 4-8. Прокатку осуществляют согласно предлагаемому технологическому процессу, при этом углы подачи плоских струй воздуха и скорость их истечения устанавливают вне пределов данного изобретения. В готовой продукции удельные потери при этом составляют Р,5/9о 6,42- 6,45 Вт/кг, магнитная индукция оо 1,63-1,64 Тл.

Пример 9. Прокатку осуществляют согласно действующей технологической инструкции с транспортированием проката без его экранирования приточными струями воздуха.

Удельные потери при этом в готовой, продукции составляют: P.s /so 6,44 Вт/кг, магнитная индукция -В.25оо 1.64 Тл.

Результаты магнитных испытаний холоднокатаной низколегированной изотропной электротехнической стали, обработанной по предлагаемому и известному способам, приведены в таблице .

Сравнительные магнитные свойства стали, обработанной по известному и предлагаемому способам, показывают, что удельные потери стали, изготовленной по предлагаемому способу, ниже, а магнитная индукция выше,чем у стали изготовленной по известному.

За базовый объект предлагаемых способа и устройства приняты действующие способ прокатки и устройство для транспортирования металла широкополосного стана 1700, включающие прокатку без экранирования металла и его транспортирование по отводящему рольгангу межд у боковы ш направляющими, что предполагается к замене предлагаемь ми объектаьм.

Способ и ycTpoiicTBo, принятые в качестве базового объекта, реализованы в потоке стана, выпускающего идеь-

тичную с предлагаемым предложением продукцию, при этом транспортирование металла осуществляется без экранирования в соответствии с технологичес кон инструкцией СТИ -ЗОЭ-б-В КарМК.

Ввиду отсутствия средств подцержа- ния температурного режима на базовом объекте не удается обеспечить требуе мую температуру смотки металла, что не позволяет достичь совершенствования структуры металла и улучшения магнитных характеристик готовой продукции,

Технико-экономические преимущест- ва предлагаемых способа и устройства заключаются в том, что они позволяют при упрощении обслуживания регулировать теплообмен между прокатом и окружающей средой и тем самым за счет повышения температуры смотки в рулон и совершенствования структуры металла, например, длч низколегированной

изотропной электротехниче.ской стали снизить удельные потери Р, 6,44 до 6,15-6,20 Вт/кг и увеличить магнитную индукцию В с 1,64 до 1,65-1,66 Тл.

Формула изобретения

Способ поддержания температурного режима прокатки, включающий термоста- тирование горячего полосового проката при транспортировке его по рольгангу путем подачи воздушных струй поперек направления движения проката и отвода их из зоны термостатирования, отличающийся тем, что, с целью снижения потерь тепла при транспортировке металла, подачу воздушных струй осуществляют под углом 30 - 80 против направления движения проката и под углом 6 - 28 к плоскости прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поддержания температурного режима прокатки | 1985 |

|

SU1382521A1 |

| Способ охлаждения горячекатаного листового проката | 1982 |

|

SU1123752A1 |

| Способ охлаждения горячекатаного листового проката | 1989 |

|

SU1761329A1 |

| Способ охлаждения горячекатаного проката | 1981 |

|

SU997888A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Способ охлаждения толстолистового проката | 1991 |

|

SU1817714A3 |

| Способ струйного охлаждения листового проката | 1990 |

|

SU1723150A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ СТЕККЕЛЯ | 2003 |

|

RU2252086C1 |

Изобретение относится к области прокатного производства, а точнее к производству горячекатаного подката на полосовых и широкополосных станах, и может быть использовано для регули- рования теплообмена между прокатом и окружающей средой. Цель изобретения - снижение потерь тепла при транспорти- ровке металла. Термостатирование осу ществляют воздушными струями, кото- рые подают под углом 30-80 против направления движения металла и под углом 6-28° к плоскости прокатки. Способ позволяет уменьшить теплообмен между прокатом и окружающей средой . 2 ил., 1 табл. i (Л

30 55 80 30 80 81 31 30

6

17

28

5

29

28

6

6

1,5 А,7 8,0 1,5 8,0 8,0 1,5 1.А

Зо.

40 30 10

8

5

5 10

/ /

с,Л т , / ч., .У,., -ГА У/ с . 7 f /

/ / ; I , / /„ // . 1

rf-гМг у/и тЧХ/Р Г//

V

/

.

Металл

У л / // / Z-A

,

У////А /////А / //// .J

11

фиг Л

А-А

| Устройство для вытяжной вентиляции рабочей клети прокатного стана | 1980 |

|

SU910236A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-07—Публикация

1985-10-31—Подача