Изобретение относится к черной металлургии, точнее к производству горячекатаных стальных полос в черной металлургии.

Одним из способов производства горячекатаных полос в черной металлургии является прокатка на станах Стеккеля - на станах с моталками в печах.

Диапазон производимых на этих станах горячекатаных полос находится в пределах (2,0) 2,5...20 мм - по толщине, до 2100 мм - по ширине и до 18 т/(м ширины) по удельной массе рулона. Таким образом, прокатка на современных станах Стеккеля по существу охватывает большую часть диапазона толщин полос, производимых на широкополосовых станах горячей прокатки.

В последние годы для станов Стеккеля унифицирована толщина подката размером 25 мм; отмечается стремление прокатывать на этих станах полосы толщиной менее 2 мм.

На классическом стане Стеккеля подкат получают путем реверсивной прокатки в черновой клети, с последующей передачей на реверсивную прокатку в клети кварто с моталками в печах (последняя и определяет суть стана Стеккеля).

Готовая полоса после чистовой прокатки поступает на отводящий рольганг, в конце которого при температуре 550...650°С сматывается в рулон.

Схемой TSP, использующей стан Стеккеля, предусмотрено получение подката в клети с моталками в печах путем реверсивной прокатки без сматывания раската в рулон и после получения подката толщиной 25 мм осуществляют реверсивную чистовую прокатку подката до готовой полосы с попеременным сматыванием промежуточного раската на барабане в печах. Схема TSP получила свое дальнейшее развитие в виде двух клетей кварто с моталками в печах, охватывающих эти две клети (т.е. с сохранением на стане двух печей).

[Подробные сведения о станах Стеккеля можно найти в статье А.Ледерер “Современный уровень развития станов Стеккеля”, “Черные металлы”, 1993, №4, с.39-48, на русском языке].

В конечном итоге развитие станов Стеккеля привело к тому, что они стали вполне удовлетворять существующим требованиям в отношении качества готовых полос и издержек при их производстве, что создало благоприятные предпосылки для соединения этих станов с современными процессами литья тонких слябов и полос [см., например, “Экономичное производство полос из коррозионностойкой стали на станах Стеккеля”, Г.Кнеппе, В.Роде, “Черные металлы”, 1993 г. (№7 - оригинал; декабрь 1993 г. - на русском языке, с.33-43)].

Осуществляются существенные усовершенствования стана Стеккеля, не меняющие существа реализуемого на нем процесса прокатки [см., например, A. Bohlin, Y. Nygren et al. “Новые технологии на прокатном стане Стеккеля” (МРТ International. 2002, №6, р.56-62; на русском языке ОАО “Черметинформация” Новости черной металлургии за рубежом. 2003, №3, с.53-55)].

Однако станам Стеккеля присущ существенный недостаток: из-за обусловленной самим процессом прокатки на этих станах необходимостью торможения раската, вплоть до его остановки, и последующего разгона стана с временным оставлением концевой части раската вне печи в плоском состоянии имеет место существенное остывание этих частей полосы в сравнении с основной ее частью. В результате концевые части полосы оказываются на 200...220°С холоднее основной части полосы (см. указанные публикации А.Ледерер, Г.Кнеппе).

На устранение этого существенного недостатка направлено настоящее изобретение.

Известен способ горячей прокатки, реализуемый на стане с моталками в печах, включающий деформацию металла из труднодеформируемой полосы с реверсом проката и с попеременным временным размещением основной части промежуточного раската в печи в форме рулона, при этом раскат, в том числе его концевые части, подогревают в процессе прохождения участка между моталкой и клетью, с обеих ее сторон, и дополнительно электроподогревают валки [см., например, заявку Японии 63-180311. Заявлена 22.01.87. Опубликована 25.07.88 в Кокай токкё кохо. Сер. 2(2). # 1988, # 48, стр.55-57].

В известном способе не решена задача существенного поднятия температуры концевых участков раската в сравнении с основной его частью (отмеченное относится и к готовой полосе), т.к., во-первых, общее время пребывания конца раската в плоском состоянии на участке между клетью и печью весьма кратковременно (максимум 9-10 сек), что исключает необходимый прогрев металла [см., например, “Нагрев металла перед прокаткой” Steel Times International, выпуск на русском языке, май, 2000 г., с.10...18], во-вторых, подогрев валков не может быть существенным, чтобы заметно повлиять на теплообмен между раскатом и валками [например, согласно “Сталь”, 1977, №2, с.151-154, повышение температуры валка на 100 град снижает его охлаждающее воздействие на полосы на 10%].

Известен способ горячей прокатки на стане Стеккеля, включающий стадию чистовой деформации в виде ряда проходов с реверсом раската и попеременным временным размещением раската в печи в форме рулона, при этом концевую часть раската прокатывают с пониженной относительно прокатки основной части раската скоростью и оставляют в плоском состоянии вне печи [см., например, указанную публикацию Г.Кнеппе и В.Роде в “ЧМ”, 1993 г., декабрь, с.33...49].

Известный способ прокатки на стане Стеккеля по существенным признакам наиболее близок предлагаемому способу прокатки, поэтому принят за прототип.

При этом не анализируются другие известные аналоги способов прокатки на стане Стеккеля, так как отмеченные существенные признаки прототипа в них полностью сохраняется. Не анализируются также способы получения подката: в черновой реверсивной клети, прокаткой на стане Стеккеля без сматывания раската в печах в рулон (схема TSP), на совмещенном литейно-прокатном агрегате, так как они не меняют отмеченные существенные признаки способа горячей прокатки на стане Стеккеля.

Известному способу горячей прокатки на стане Стеккеля присущ уже отмеченный существенный недостаток: существенное переохлаждение концевых частей полосы в сравнении с ее основной частью, что затрудняет получение качественных горячекатаных полос на этих станах.

Предлагаемый способ горячей прокатки на стане Стеккеля свободен от указанного недостатка известного способа. В нем технически решена задача повышения температуры концевых частей полосы до уровня близкого или даже несколько превышающего уровень температуры основной части полосы. Таким образом обеспечено получение качественных горячекатаных полос по всем контролируемым параметрам.

Получение указанных технических результатов обеспечено благодаря тому, что в предлагаемом способе горячей прокатки на стане Стеккеля, включающем стадию чистовой деформации в виде ряда проходов с реверсом раската и с попеременным временным размещением основной части промежуточного раската в печи в форме рулона, при этом концевую часть раската прокатывают с пониженной относительно прокатки основной части раската скоростью и оставляют в плоском состоянии вне печи, согласно предложению по меньшей мере в одном из промежуточных проходов путем изменения зазора между валками получают раскат с утолщением по меньшей мере одной из его концевых частей, при этом в последнем проходе деформацию осуществляют при постоянном зазоре между валками. Причем, указанное изменение зазора между валками при прохождении концевых участков раската осуществляют в третьем - четвертом проходе от последнего прохода, принимаемого в этом случае за первый. К тому же, указанное изменение зазора между валками осуществляют одновременно с изменением скорости прокатки раската. Кроме того, по меньшей мере в одном из промежуточных проходов уменьшают утолщение концевой части раската, сформированное в предыдущих проходах. Помимо этого, в процессе прохождения концевой части раската с переменной скоростью и нахождения этой части раската вне печи в плоском состоянии эту часть раската теплоизолируют от окружающей среды экранами. При этом температуру поверхности экранов предварительно поднимают до уровня температуры поверхности экранируемой части раската. Кроме этого, экранируемую часть раската теплоизолируют от окружающей среды экранами, температура поверхности которых формируется в процессе прохождения под экранами основной части раската. При этом после прохождения концевой части раската экраны выводят из теплового взаимодействия с поверхностью раската. Так же концевую часть раската теплоизолируют от окружающей среды только в одном - двух последних проходах.

Совокупностью перечисленных приемов повышают температуру концевых частей раската, во-первых, за счет перенесения части работы деформации и, соответственно, обусловленный этой работой разогрева концевых частей раската в последние деформационные проходы, во-вторых, уменьшают охлаждение концевых частей при нахождении их вне печи благодаря большей их толщине, в-третьих, максимально уменьшают (особенно в последних проходах) охлаждение концевых частей раската благодаря экранированию. В конечном счете поднимают температуру конца прокатки концевых частей готовой полосы до уровня, близкого значениям температуры конца прокатки основной части полосы, чем в совокупности улучшают качество горячекатаных полос.

Предлагаемый способ горячей прокатки на стане Стеккеля пояснен рядом схематических чертежей и графиков.

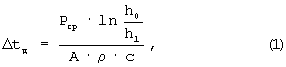

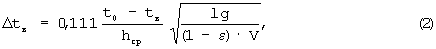

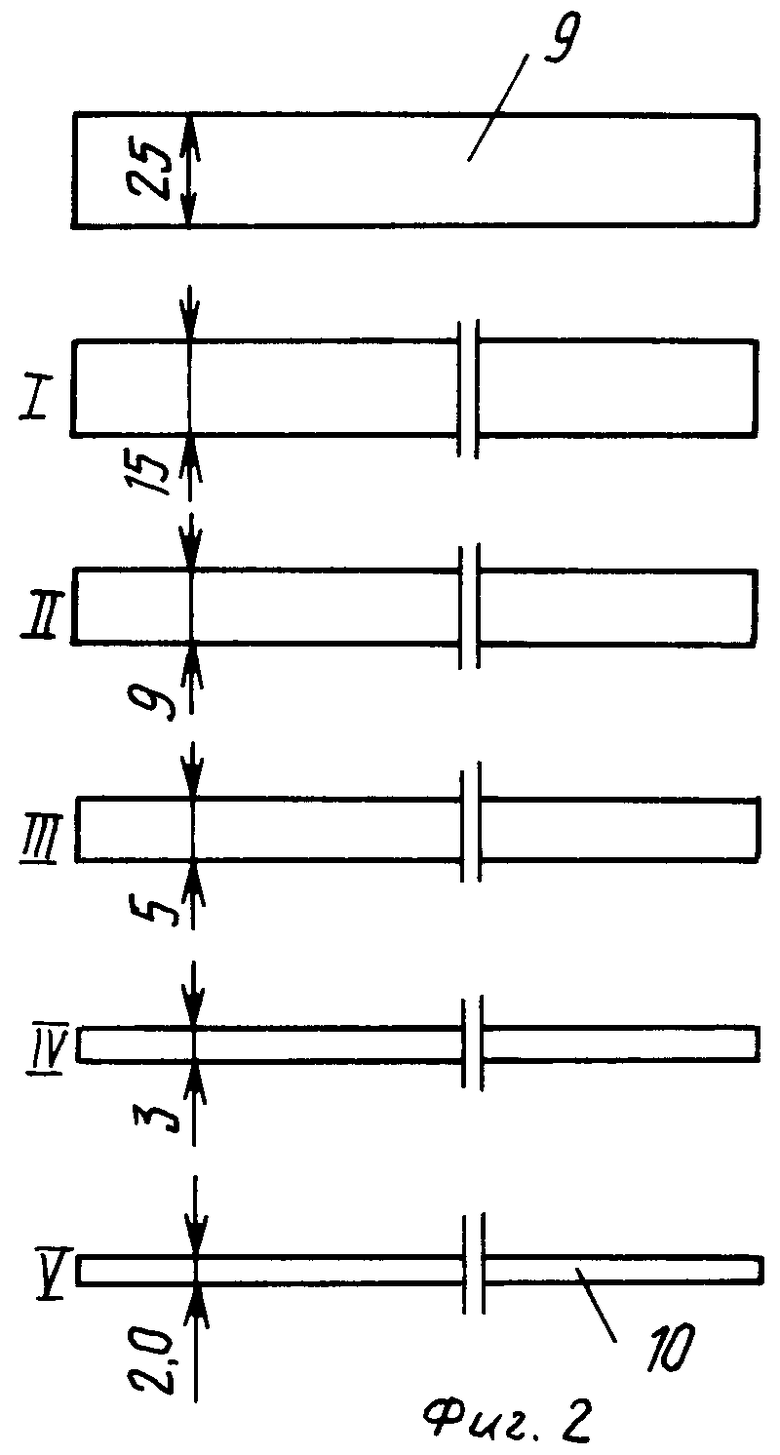

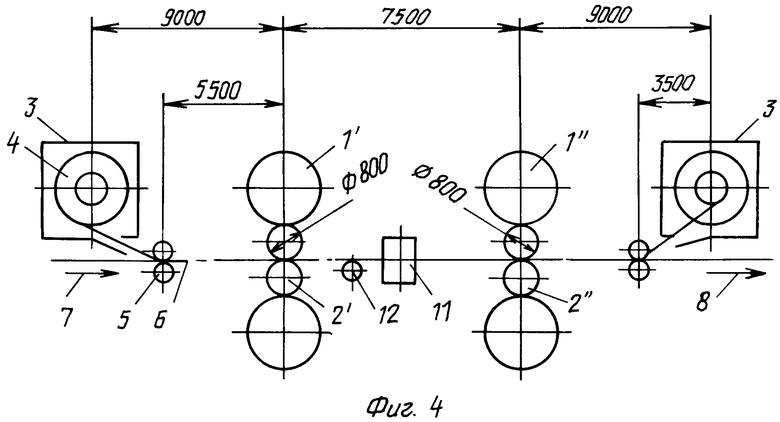

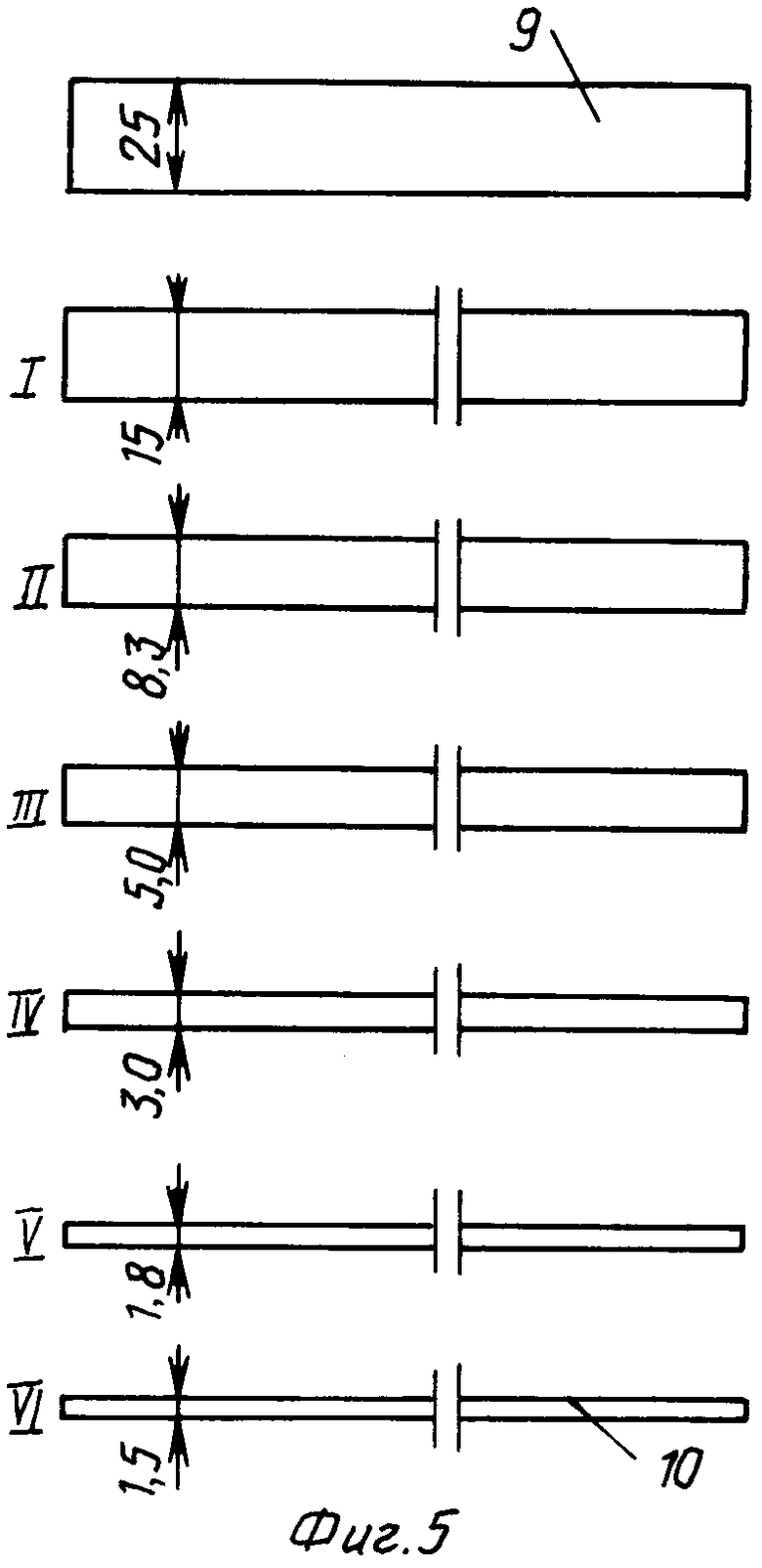

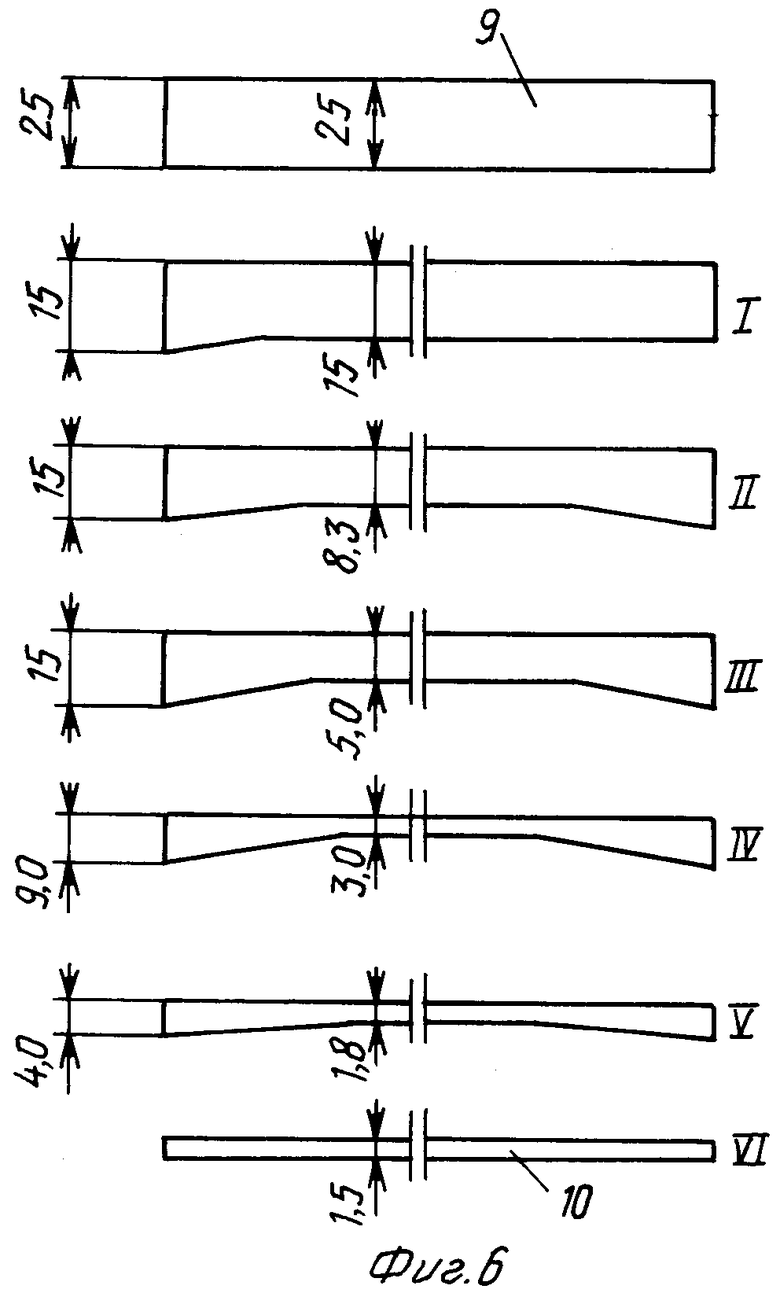

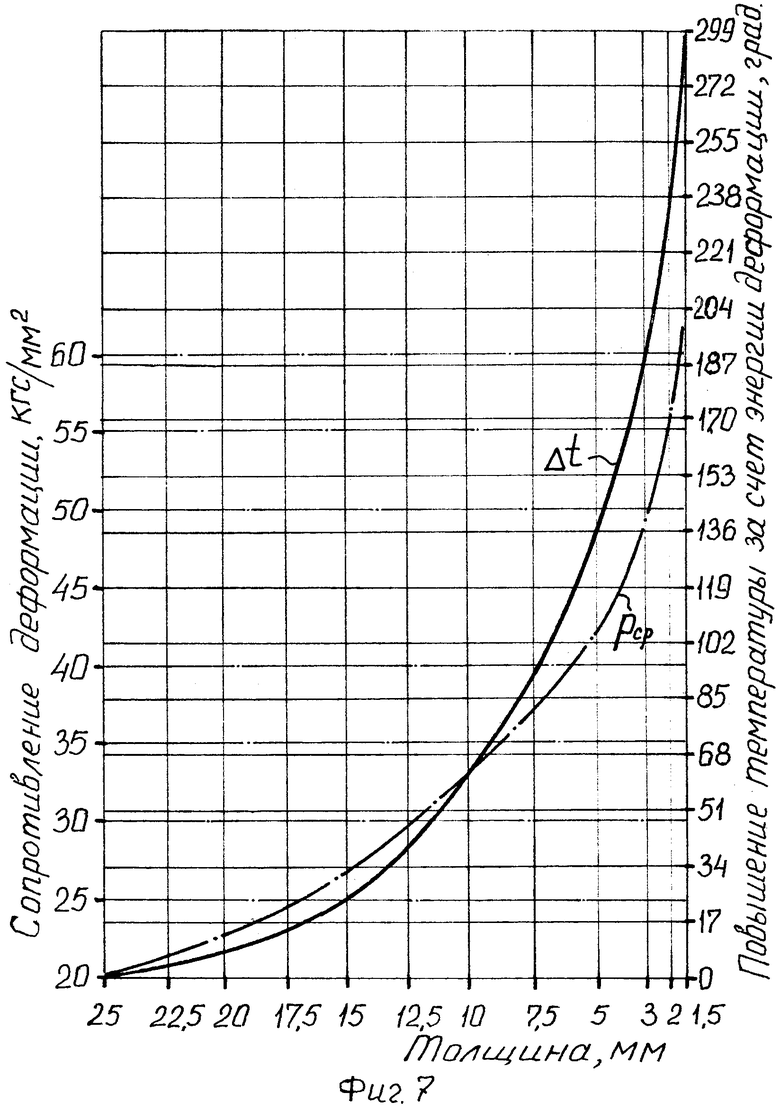

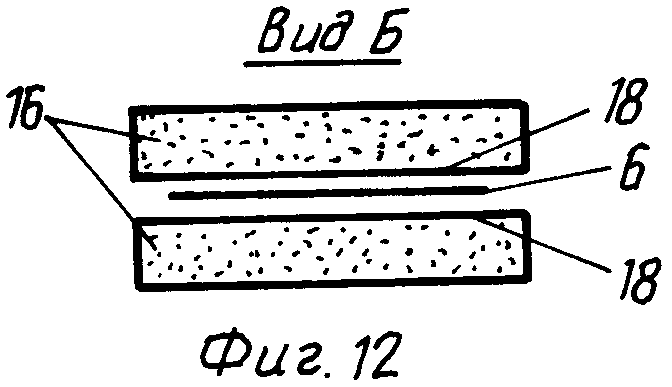

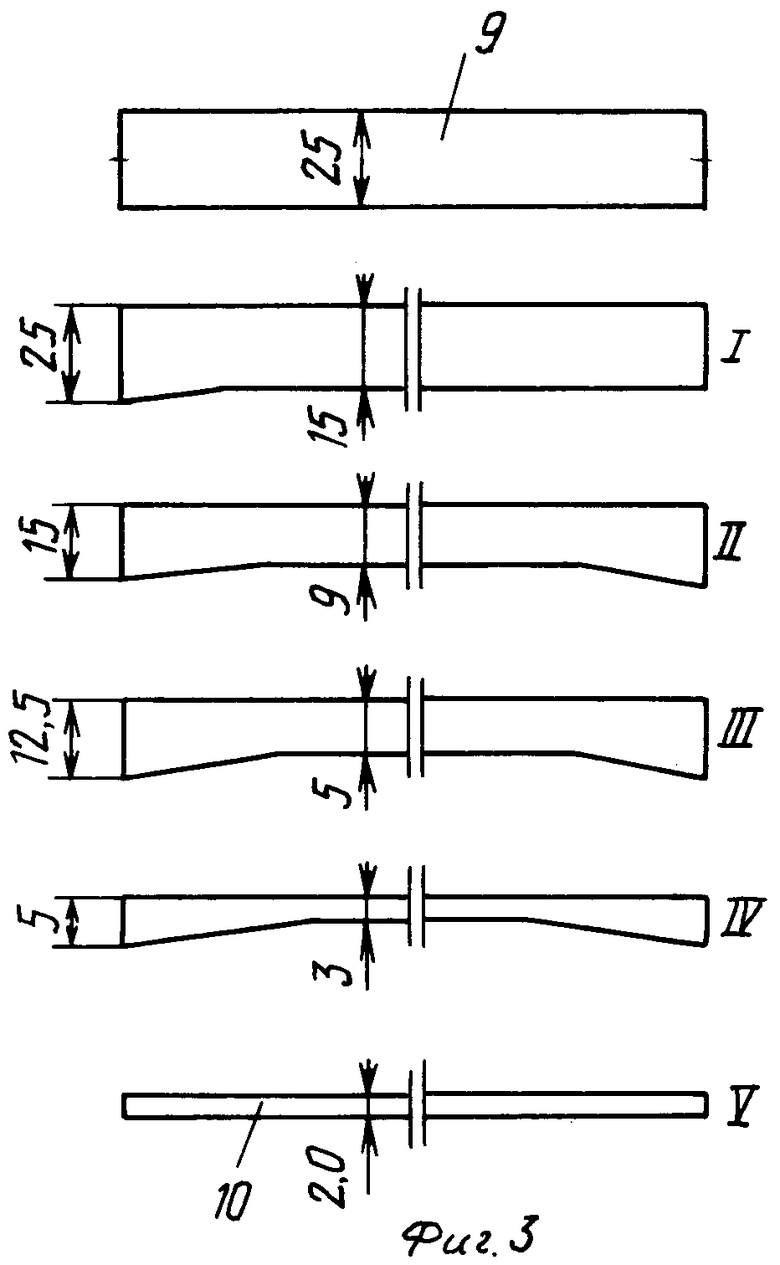

На фиг.1 показана схема стана Стеккеля; на фиг.2 - последовательность операций изменения толщины раската по проходам (обозначены римскими цифрами) при прокатке подката толщиной 25 мм на полосу толщиной 2,0 мм в известном способе; на фиг.3 - эта же последовательность операций изменения толщины раската по проходам (обозначены римскими цифрами) в предлагаемом способе прокатки; на фиг.4 показана схема TSP со станом Стеккеля с двумя клетями; на фиг.5 - последовательность операций изменения толщины раската по проходам (обозначены римскими цифрами) при прокатке подката толщиной 25 мм на полосу толщиной 1,5 мм в схеме TSP при реализации известного способа; на фиг.6 - эта же последовательность операций изменения толщины раската по проходам (обозначены римскими цифрами) в схеме TSP при реализации предлагаемого способа прокатки; на фиг.7 - разогрев полосы из-за работы деформации (Δt) при изменении Рср от толщины раската для углеродистых сталей (согласно А.Ледерер, рис. 5); на фиг.8 - зависимость скорости охлаждения раската при t=1000°С от толщины раската; на фиг.9 - применение активных экранов на стане Стеккеля; на фиг.10 - вид А на фиг.9; на фиг.11 - применение теплоаккумулирующих экранов на стане Стеккеля; на фиг.12 - вид Б на фиг.11.

Стан Стеккеля содержит клеть кварто с опорными 1 и рабочими 2 валками (фиг.1). С обеих сторон клети расположены печи 3 с барабанами для попеременной намотки основной части промежуточных раскатов в рулон 4, при этом концевая часть раскатов 5 остается вне печи, располагаясь так, что “хвост” раската находится в трайбаппарате 6. Подкат поступает, например, по направлению 7, готовая полоса покидает стан по направлению 8. Процесс деформации известным способом осуществляют путем реверсивной прокатки, деформируя подкат 9 до готовой полосы 10 за несколько проходов (переходов, см. фиг.2, обозначены римскими цифрами). При этом согласно предлагаемому способу подкат 9 также деформируют в готовую полосу 10 за несколько переходов, показанных на фиг.3 римскими цифрами, внося изменения в деформацию концевых частей раскатов.

Специфика схемы TSP (фиг.4) состоит, во-первых, в том, что клеть стана Стеккеля используют для получения подката 9, т.е. черновые реверсивные проходы осуществляют без подачи раската в печь и его сматывания в рулон, во-вторых, в использовании двух клетей кварто с опорными 1’ и 1’’ и рабочими 2’ и 2’’валками. При этом между клетями могут быть установлены вертикальные валки 11. Последовательность операций прокатки подката 9 в готовую полосу 10 представлена на фиг.5 (известный способ) и на фиг.6 (предлагаемый способ) и принципиально не отличается от приведенных на фиг.2 и 3 соответственно, не считая реализации процесса непрерывной прокатки в двух клетях. Реализация непрерывной прокатки в схеме TSP требует наличия на стане Стеккеля петледержателя 12 (фиг.4).

В процессе деформации к металлу прикладывают усилие прокатки, средняя величина которого (Рср на фиг.7) в процессе деформации углеродистых сталей изменяется в зависимости от толщины раската так, как показано на фиг.7. Приложение усилия прокатки к металлу приводит к повышению его температуры за счет энергии деформации, которое может быть определено, например, по формуле:

где Рср - см. фиг.7;

h0 - толщина раската до прохода (деформации);

h1 - толщина раската после прохода (деформации);

ρ - плотность прокатываемого металла;

с - удельная теплоемкость прокатываемого металла;

А - коэффициент перехода от механической к тепловой энергии.

Кривая разогрева Δtд полосы разной толщины в зависимости от ее деформации для углеродистой стали представлена на фиг.7.

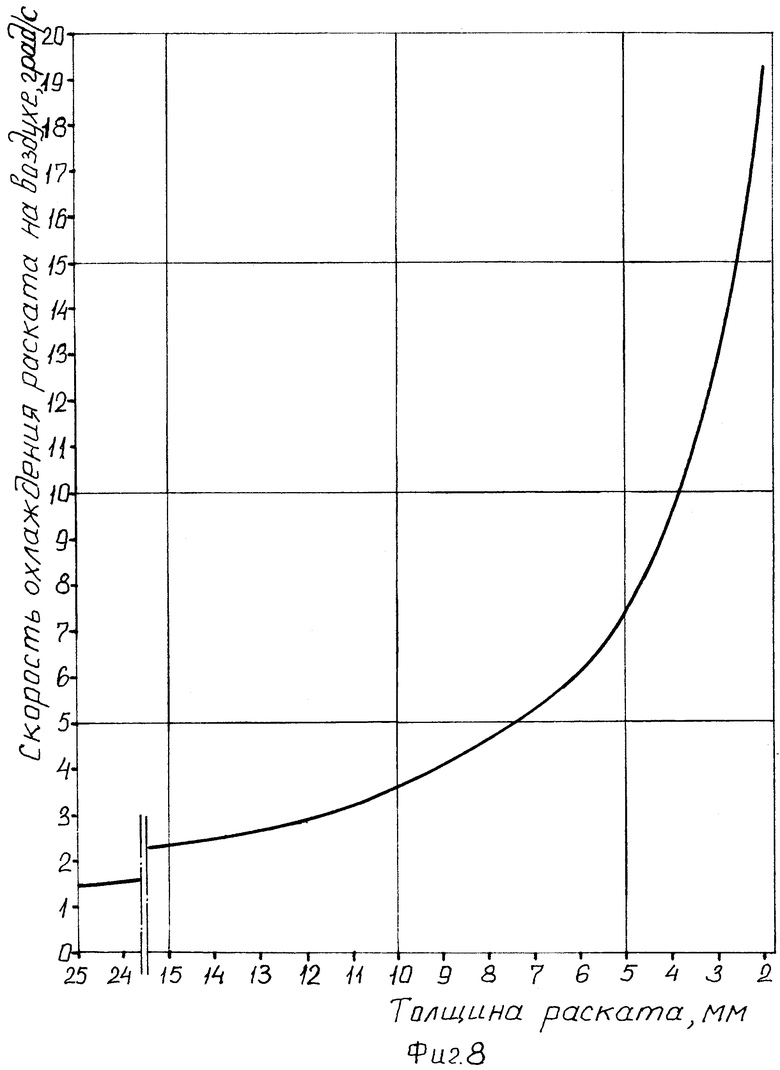

В процессе нахождения металла вне очага деформации и вне печи он охлаждается. Основное его охлаждение происходит за счет излучения тепла. Конвективным теплообменом при этом можно пренебречь, т.к. реализуемые скорости прокатки достаточно низки, к тому же их учет не меняет существа процесса прокатки. Степень охлаждения металла за счет излучения зависит от толщины раската и уровня его температуры. Так как печи на стане Стеккеля поддерживают температуру металла на уровне t=1020°С, имеется основание рассматривать охлаждение металла при t=1000°С. Скорость охлаждения раската разной толщины из углеродистой стали при температуре 1000°С приведена на фиг.8.

В процессе нахождения металла в очаге деформации происходит его охлаждение за счет теплообмена с рабочими валками. Этот теплообмен зависит от уровня температуры металла и валков, толщины металла в очаге деформации, длины дуги захвата, степени деформации и скорости прокатки. Потеря температуры металлом во время прохода очага деформации за счет теплообмена с рабочими валками Δtв может быть, например, определена по формуле

где t0 - температура металла (в нашем случае 1000°С);

lg - длина дуги захвата;

hср - средняя толщина раската;

ε - степень деформации;

V - скорость прокатки.

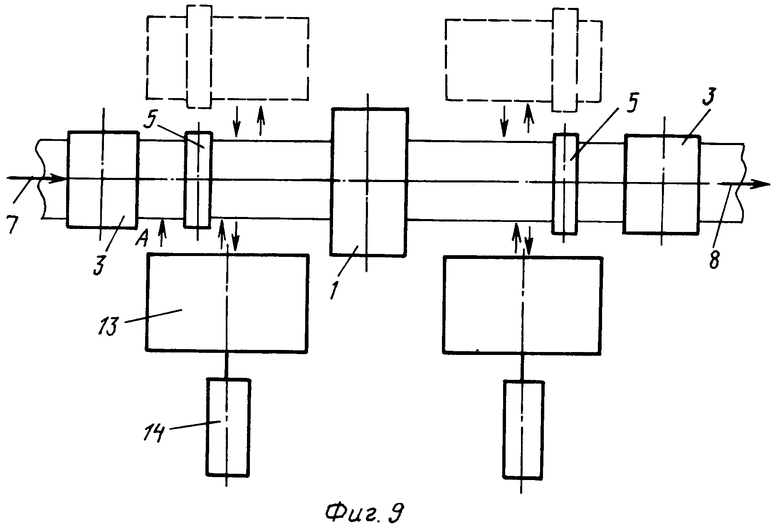

Стан Стеккеля оборудован с обеих сторон клети экранирующими установками (фиг.9-12). Их назначение - уменьшить потери тепла концевыми частями раскатов, особенно в последних проходах, из-за излучения в момент, когда концевая часть раската в плоском состоянии 6 находится вне печи 3.

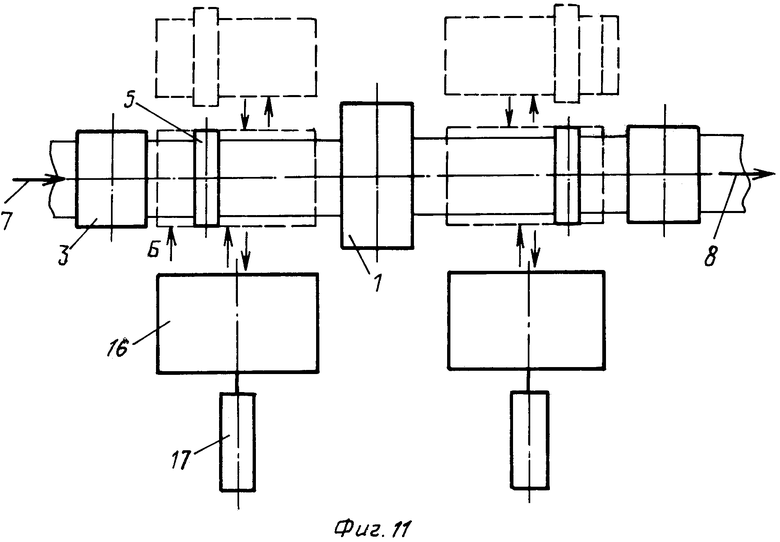

Применяют экранирующую установку с активными экранами (фиг.9 и 10) или с аккумулирующими экранами (фиг.11 и 12).

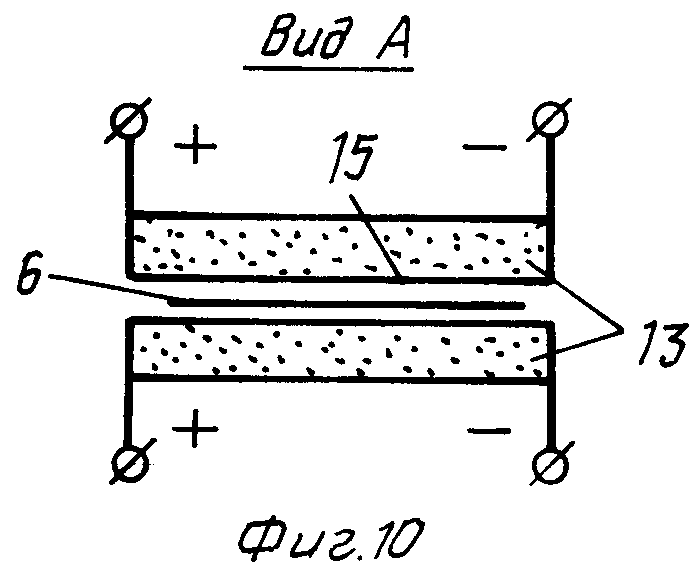

В обоих случаях установку сохранения тепла путем экранирования смещают в сторону технологической линии прокатки в район между клетью и печью. Для этого установка активных экранов 13 снабжена приводом 14 (фиг.9). Сами активные экраны выполнены в виде утепленных мембран 15, к которым кратковременно подводится электрический ток. Пропусканием тока поднимают температуру мембран 15 до уровня температуры поверхности раската в плоском состоянии 6 и вводят установку 13 в тепловой контакт с концевой частью раската 6. При прокатке основной части полосы и ее хвостовой части экраны отведены от технологической линии стана. Экранирующие установки 13 с обеих сторон клети работают, соответственно, попеременно.

Теплоаккумулирующие экраны 16 (фиг.11) работают на аккумулировании тепла, излучаемого основной частью раската. Они снабжены приводом 17 их перемещения в технологическую линию прокатки. Находясь в длительном тепловом контакте с раскатом, мембрана 18 экранов аккумулирует тепло и разогревается до температуры порядка 900-950°С. При прохождении концевой части раската экраны отдают раскату накопленное тепло. Теплоаккумулирующие экраны 16 работают попеременно, но из описания принципа их работы ясно, что их тепловой контакт с раскатом существенно отличается от контакта с раскатом активных экранов.

Совокупность представленных материалов позволяет представить предлагаемый способ горячей прокатки на стане Стеккеля.

Способ горячей прокатки на стане Стеккеля осуществляют следующим образом.

Основу предлагаемого способа прокатки составляет получение, по меньшей мере в одном из промежуточных проходов, раската с утолщением по меньшей мере одной из его концевых частей и последующую прокатку такого раската в готовую полосу с постоянной толщиной по ее длине. Получение раската с утолщением концевых частей осуществляют путем изменения зазора между рабочими валками в процессе деформации металла.

Отмеченное изменение зазора между валками и соответственно получение раската с утолщенными концевыми частями могут осуществлять, начиная с первого прохода, и тем самым уменьшать потери тепла излучением концевых частей раската.

Однако, учитывая, что основные потери металлом тепла излучением и теплообменом с рабочими валками в стане Стеккеля на фиг.1 имеют место в последних двух проходах, в этом случае формирование раската с утолщенными концевыми частями предпочтительно осуществляют в третьем - четвертом от последнего проходе, считая в этом случае последний проход первым. Таким образом, получение раската с утолщением концевых частей (возможно, в некоторых проходах с утолщением одного концевого участка, см., например, первый проход на фиг.3 и 6) осуществляют по меньшей мере в одном из промежуточных проходов.

При этом, так как работа, затрачиваемая в процессе деформации подката одной и той же толщины в готовую полосу одной и той же толщины, одинакова, сущность предлагаемого способа заключается в перераспределении этой работы для концевых частей раската: в ее смещении к концу процесса прокатки полосы на стане. Согласно формуле (1) в этом случае к концу прокатки полосы соответственно смещается повышение температуры Δtд за счет деформации, которое при этом концентрируется на концевых участках готовой полосы.

Согласно фиг.8 и формуле (2) с уменьшением толщины раската возрастает Δtи - охлаждение металла из-за излучения (см. кривую на фиг.8), а также Δtв - охлаждение металла за счет теплообмена с рабочими валками.

Указанным утолщением концов раската уменьшают их охлаждение излучением тепла, а смещением работы деформации концевых частей полосы к концу прокатки и повышенному благодаря этому разогреву этих частей проката частично (или полностью) компенсируют уже отмеченные составляющие охлаждения металла (Δtв и Δtи).

Так как скорость заправки/разматывания концов раската на/с барабана печи 3 принимают равной 2...3 м/с, то при реализуемой скорости прокатки основной части раската на уровне до 8...10 м/с (и даже 15 м/с) в конце каждого прохода скорость прокатки снижают, вплоть до нуля скорости движения раската при оставлении хвостовой его части в плоском состоянии 6 и в трайбаппарате 5. Соответственно и процесс начала движения конца раската каждый раз начинается с нуля, поднимая скорость прокатки основной части раската (готовой полосы) до указанных значений.

Отмеченное варьирование скорости прокатки и времени нахождения раската в плоском состоянии 6 вне рулона 4 печи 3 увеличивает составляющие потерь тепла раскатом. Это увеличение больше, чем тоньше раскат [см. фиг.8 и формулу (2)]. Поэтому в предлагаемом способе прокатки изменение зазора между валками для получения утолщений на концах раската осуществляют одновременно с указанным изменением скорости прокатки.

Чтобы уменьшить остывание концевых участков раската из-за излучения тепла, в ряде случаев утолщение концевых участков раската формируют с первого прохода (фиг.3). В этих случаях возможна необходимость чрезмерных обжатий в последних проходах, приводящих к появлению усилий, недопустимых для прокатной клети. В этих случаях по меньшей мере в одном из промежуточных проходов уменьшают утолщение концевой части раската, сформированное в предыдущем проходе (см., например, фиг.3, обжатия с 15 мм на 12,5 мм и с 12,5 мм на 5 мм).

Уже отмечалось, что основные потери тепла прокатываемым металлом происходят из-за излучения и эти тепловые потери наиболее существенно влияют на уровень температуры металла в последних двух - трех проходах.

Указанные потери температуры металла в последних 2х-3х проходах на концевых участках раската (достигающие 80...100 град и более) существенно уменьшают экранированием раската в положении 6 (фиг.1), когда металл останавливается и определенное время, не деформируясь, находится в плоском состоянии.

Экранирование осуществляют поперечным смещением части рольганга между печью 3 и клетью (1 и 2) и установкой вместо него активных экранов (фиг.9). Сущность активных экранов показана на виде А (фиг.10) и состоит в предварительном подогреве экранирующих мембран 15 до уровня температуры поверхности концевой части раската в положении 6. Тем самым практически полностью (до 90-95%) исключают указанное охлаждение концевых частей раската. Отмеченную операцию осуществляют попеременно с обеих сторон прокатной клети. Во время прокатки основной части раската экраны 13 поперечным смещением от привода 14 выводят из контакта с металлом, заменяя их рольгангом.

Экранирование могут осуществлять, применяя теплоаккумулирующие экраны 16 (фиг.11 и 12). В этом случае также часть рольганга между печью 3 и клетью отодвигают поперечным смещением с линии прокатки и вместо него вводят теплоаккумулирующие экраны от привода 17 (см. фиг.11 и 12). При этом, в отличие от активных экранов, теплоаккумулирующие экраны находятся в тепловом контакте с раскатом в процессе прокатки основной части раската и нахождении концевой части раската в положении 6 (фиг.1 и 4). После прохождения концевой части раската 6 в обратном направлении, экраны 16 от привода 17 смещают в нерабочее положение (см. фиг.11). В это время в рабочее положение вводят аналогичные экраны с другой стороны клети, решая аналогичную задачу по сохранению тепла другой концевой частью раската.

При этом мембраны 18 теплоаккумулирующих экранов 16 при прохождении основной части раската разогреваются до 900...950°С от тепла раската и тем самым на 70...80% уменьшают снижение температуры концевых частей раската из-за излучения.

Оба вида экранирования применяют в предлагаемом способе при производстве тонких (1,8...3,0 мм) и особо тонких (1,0...1,8 мм) полос, когда охлаждение концевых частей раската из-за тепла излучением Δtи в положении 6 может быть настолько существенным, что вместе с охлаждающим действием рабочих валков (Δtи+Δtв) может заметно превалировать над разогревом концевой части раската за счет энергии деформации (Δtи).

При реализации обоих видов экранирования в предлагаемом способе предлагается:

- во-первых, сохранить применение рольганга с трайбаппаратом 5, совершенно необходимое при прокатке толстых готовых полос, когда необходимость в экранировании не актуальна;

- во-вторых, предусмотреть в описанных системах экранирования наличие трайбаппарата 5, необходимого для организации начала прокатки,

Пример 1. На стане Стеккеля (фиг.1) осуществляют производство из углеродистой стали полос толщиной 2,0 мм (10 на фиг.2) из заготовки 9 толщиной 25 мм. Заготовку на стан подают, например, по направлению 7. Прокатная четырехвалковая клеть оборудована рабочими валками 2 ⊘ 800 мм, опирающимися на опорные валки 1. Печи 3 расположены от оси прокатной клети на расстоянии 9000 мм, трайбаппараты 5 на расстоянии 5500 мм. Процесс прокатки осуществляют за 5 проходов, размещая основную часть промежуточного раската в печи 3 в смотанном в рулон 4 состоянии. Помещением металла в печь 3 обеспечивают температуру основной части раската на выходе из печи на уровне 1020°С, так что в клеть металл при каждом проходе поступает при температуре, близкой к 1000°С.

Заправку металла в моталку печи осуществляют при скорости 2,5 м/с; скорость прокатки основной части полосы варьируют, обеспечивая на последнем проходе 10 м/с.

Начиная с первого прохода (I на фиг.3), путем изменения зазора между валками формируют раскаты с утолщением концевых частей раската в пределах, указанных на фиг.3. По мере прокатки в III и IV проходах утолщение уменьшают вначале до 12,5 мм, потом до 5,0 мм. Изменение зазора между валками осуществляют, начиная с уменьшения скорости прокатки концевой части раскатов. В последнем, пятом, проходе деформацию осуществляют при постоянном зазоре между рабочими валками, обеспечивающем получение готовой полосы толщиной 2,0 мм.

Согласно уравнению (1) и данным на фиг.7 общий разогрев концов полосы за счет энергии деформации Δtд составит 220 град, но основной разогрев произойдет в IV (Δtд=87 град) и V (Δtд=89 град) проходах. В этих же проходах, благодаря более толстым концам раската, снизится их охлаждение из-за излучения на 70 град в V проходе и на 50 град в IV проходе.

В конечном итоге реализация рассмотренного на фиг.3 способа горячей прокатки на стане Стеккеля позволяет иметь температуру конца прокатки концов полосы ниже в сравнении с температурой основной части полосы только на 40-50 град.

Пример 2. На стане Стеккеля при условиях, рассмотренных в примере 1, осуществляют прокатку из углеродистой стали полос толщиной 2,0 мм по известному способу (фиг.2).

В этом случае разогрев концов полосы за счет энергии деформации также составит 220°С, на наибольшее повышение температуры (Δtд=65 град) имеет место в III проходе, снижаясь к V проходу до 35 град.

В конечном итоге реализация на стане Стеккеля известного способа (фиг.2) приводит к тому, что концевые части готовой полосы имеют температуру на 180...190 град ниже температуры основной части полосы.

Пример 3. На стане Стеккеля с двумя клетями, используют параметры и оборудование согласно фиг.4. Прокатные клети оборудованы рабочими валками ⊘ 800 мм. На стане осуществляют производство полос толщиной 1,5 мм из углеродистой стали из подката толщиной 25,0 мм. Подкат 9 поступает, например, по направлению 7. Готовая полоса покидает стан по направлению 8. Процесс прокатки осуществляют за три двойных прохода (т.е. всего 6 проходов), размещая раскат после каждого двойного прохода в печи 3 в виде рулона 4 с оставлением концевой части раската вне печи в плоском состоянии 6. Так как процесс прокатки непрерывный, его осуществляют с небольшим натяжением между клетями, поддерживая его постоянство с помощью петледержателя 12.

В процессе прокатки заправку концов раската в печь осуществляют при V=2,5 м/с, основную часть полосы прокатывают при 8 м/с; на последнем проходе - при V=10 м/с.

Способ горячей прокатки реализуют согласно фиг.6, формируя с первой клети утолщение по меньшей мере одного конца раската (I на фиг.6), которое затем начинают уменьшать до h=9,0 мм в IV проходе, до h=4,0 мм в V проходе и в последнем проходе (VI на фиг.6) полностью убирают, осуществляя прокатку при постоянном зазоре между валками, обеспечивающем получение готовой полосы толщиной 1,5 мм. Изменение зазора между валками осуществляют, начиная с варьирования скорости прокатки, обусловленного заправкой соответствующего конца раската в печь 3 (подробнее описано в примере 1).

Согласно уравнению (1) и данным на фиг.7 общий разогрев концов полосы за счет энергии деформации составит ≈300 град, однако основная часть энергии деформации сосредоточится на концах раскатов в IV (Δtд=47 град), V (Δtд=90 град) и VI (138 град) проходах.

Отмеченная специфика позволяет закончить прокатку практически при квазистабильной температуре по длине готовой полосы толщиной 1,5 мм.

Пример 4. При аналогичных примеру 3 условиях на стане Стеккеля осуществляют прокатку углеродистой стали толщиной 1,5 мм по известному способу (фиг.5).

Реализация известного способа прокатки на стане Стеккеля в этом случае (фиг.5) приводит к снижению температуры переднего и заднего концов готовой полосы толщиной 1,5 мм в сравнении с основной ее частью на 210...220 градусов.

Пример 5. Реализуют процесс прокатки в соответствии с условиями и параметрами, приведенными в примере 1.

Осуществляют экранирование концевых частей раската в предпоследнем и последнем проходах.

Полностью устраняют пониженную температуру концевых участков готовой полосы в сравнении с температурой ее основной части. Более того, в зависимости от степени экранирования, обеспечивают на 20...30 град более высокую температуру концов полосы, что благоприятно сказывается на процессе ее остывания в рулоне на моталке для готовых полос.

Таким образом, предложенный способ горячей прокатки на стане Стеккеля позволяет устранить органический недостаток процесса прокатки на этих станах: существенную захоложенность концевых участков готовой полосы в сравнении с температурой ее основной массы, достигающую для тонких и тончайших полос 200 град и более. Устранение указанного органиченного недостатка открывает широкие возможности для применения станов Стеккеля, особенно схемы TSP, в современных совмещенных с МНЛЗ литейно-прокатных модулях. Очевидна эффективность применения разработанного способа на современных действующих станах Стеккеля, оборудованных исключительно гидравлической системой изменения межвалкового зазора.

Изобретение относится к производству горячекатаных полос в черной металлургии. Задача изобретения – улучшение качества полос по всем контролируемым параметрам. В процессе чистовой прокатки на стане Стеккеля по меньшей мере в одном из промежуточных проходов путем изменения зазора между валками получают раскат с утолщением его концевых частей, которое в конечном итоге убирается в последнем проходе, где деформацию осуществляют при постоянном зазоре между валками. Изменение зазора между валками осуществляют одновременно с изменением скорости прокатки. В процессе прохождения концевой части раската и нахождения ее вне печи в плоском состоянии теплоизолируют эту часть раската, применяя активные или теплоаккумулирующие экраны. Изобретение позволяет устранять захоложенность концевых участков готовой полосы в сравнении с температурой ее основной массы. 8 з.п.ф-лы, 12 ил.

| Черные металлы | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Устройство для горячей прокатки металлической полосы | 1991 |

|

SU1809785A3 |

| ПРОКАТНЫЙ СТАН ШТЕККЕЛЯ | 1996 |

|

RU2206418C2 |

| EP 0584605 A, 02.03.1994. | |||

Авторы

Даты

2005-05-20—Публикация

2003-12-10—Подача