00 00.

о со

00

га

fte./

Изобретение относятся к металлообработке, а более конкретно к устройствам для крепления детали по торцу и центрирования по нар гжной поверх- нести на балансировочных станках.

Цель изобретения - повьшение точности закрепления при балансировке.

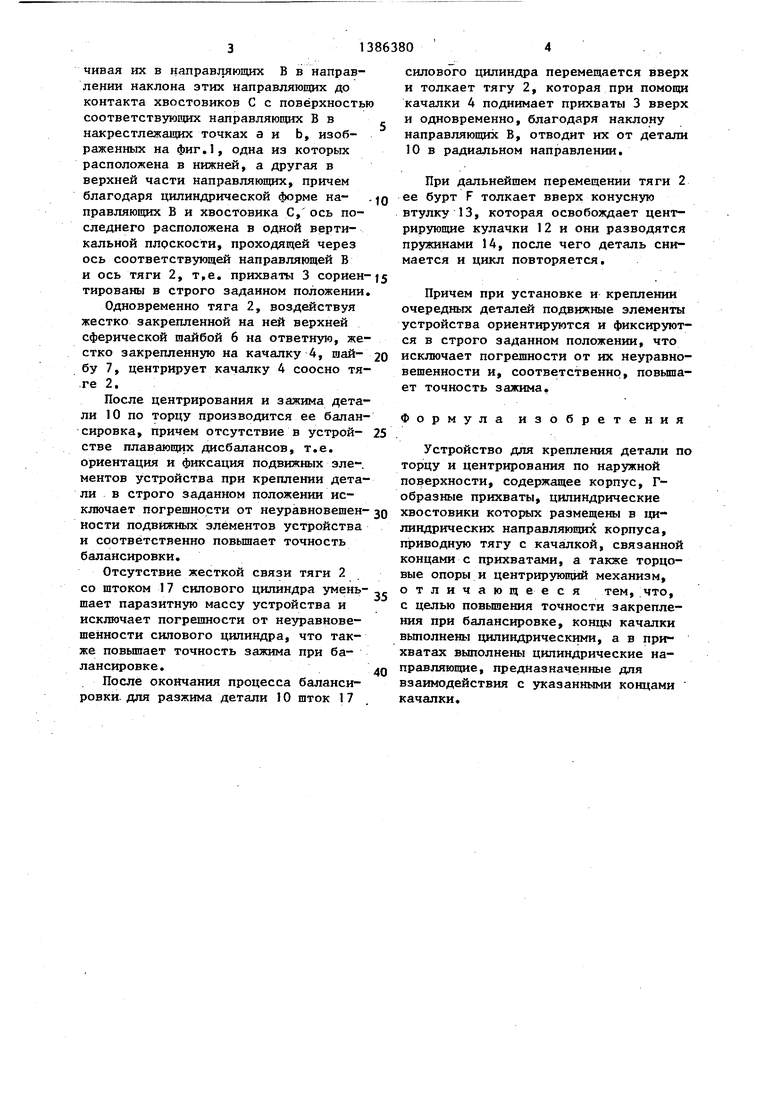

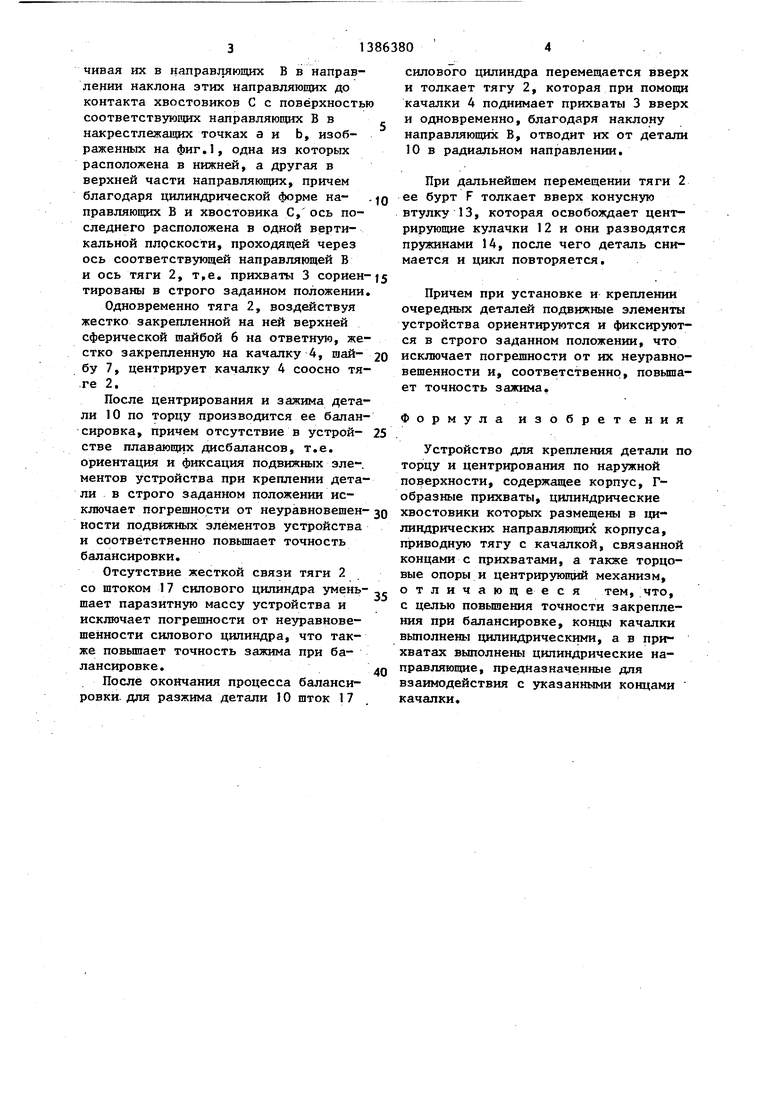

На фиг.1 показана деталь, осевой разрез; на фиг.2 - разрез А-А на фиг.1.

В корпусе 1 выполнены наклонные цилиндрические нaпpaвля JJ иe В так, что их оси пересекаются между собой и осью тяги 2 в одной точке О, В этих наклонных направляющих установлены Г-образные торцовые прихваты 3с цилиндрическими хвостовиками С с возможностью возвратно-поступательного перемещения. В торцовых прихва- тах 3 выполнены цилиндрические направляющие D, оси каждой из которых перпендикулярны оси тяги 2 и лежат в одной вертикальной плоскости, проходящей через ось тяги 2 и ось соответст- вующей цилиндрической направляющей В, вьшолненной в корпусе 1. Тяга 2 связана с торцовыми прихватами 3 качалкой 4. 5 качалки 4 вьтолне- ны цилиндрической .формы и размещены в соответствующих цилиндрических направляющих D, вьшолненных в прихватах 3, причем оси цилиндрических концов качалки расположены в одной горизонтальной плоскости и пересекаются с осью тяги в одной точке О,, а величина зазора в соединении цилиндрическая направляющая 0,в прихвате - цилиндрический конец качалки 4 больше, чем в. соединении цилиндрическая на- правляющая В в корпусе - цилиндрический хвостовик С прихвата 3. Качалка 4 установлена на тяге 2 на сферических шайбах 6 и 7. Шайбы 6 беззазорно установлены на тяге 2, а шайбы 7 беззазорно установлены на качалке 4, что обеспечивает точное центрирование качалки 4 относительно оси тяги

2в момент зажима. Торцовые прихваты

3удерживаются в зажатом состоянии пружирами 8, которые установлены в корпусе 1 и опираются на пяту 9, жестко связанную с тягой 2.

Деталь IО устанавливается на торцовых опорах 11.

Центрирующий механизм состоит из центрирз щих кулачков 12, конусной втулки 13 и пружин 14 и 15. Центрирующие кулачки 12 установлены в радиальных пазах корпуса 1. Церемеще- ние кулачков 12 в радиальном направлении при центрировании детали 10 обеспечивается пружинами 15 и конусной втулкой 13, а возвратное движени обеспечивается пружинами 14. Пружины 15 опираются на жестко связанную с корпусом крышку 6 и конусную втулку 13. Перемещение конусной втулки 13 вверх осуществляется буртом F, выполненным на тяге 2.

Тяга 2 перемещается вверх штоком 17 силового цилиндра (не показан). Во время цикла балансировки шток 17 с тягой 2 не связан (фиг,1), а зажимное и центрирующее усилия создаются соответственно пружинами 8 и 15.

На корпусе 1 жестко закреплена втулка 18 с крьш1кой 19 и радиальными пазами G для выхода прихватов 3.

Корпус 1 устройства жестко крепится на шпинделе 20 балансировочного станка .

Устройство работает след ующим об- разом..

В исходном положении под воздейст вием штока 17 тяга 2 с качалкой 4, торцовыми прихватами 3 и конусной, втулкой 13 находится в крайнем верхнем положении, центрирующие кулачки 12 под воздействием пружин 14 разведены, а торцовые прихваты 3 спрятаны в пазах G втулки 18.

Деталь 10 устанавливается на торцовых опорах 11.

При перемещении штока 17 силового цилиндра вниз тяга 2 тоже перемещается вниз пружинами 8 и освобождает конусную втулку 13, Конусная втулка движется вниз под действием пружин 15 и перемещает центрирующие кулачки 12 в радиальном направлении до упора в деталь 10, центрируя ее по наруж- ной цилиндрической поверхности.

При дальнейшем перемещении тяги 2 вниз торцовые прихваты 3, перемещаясь, под воздействием цилиндрических концов 5 качалки 4, в наклонных цилиндрических направляющих В вниз и в радиальном направлении, зажимая, деталь 10, по торцу.

При этом цилиндрические концы 5 качалки 4, взаимодействуя с цилиндрическими направляющими О, ориентируют торцовые прихваты 3 относительно оси соответствующих цилиндрических направляющих В в заданном угловом положении, одновременно разворачивая их в направляющих В в направлении наклона этих направляющих до контакта хвостовиков С с поверхностью соответствующих направляющих В в яакрестлежащих точках аи Ь, изоб- раженньпс на фиг.1, одна из которых расположена в нижней, а другая в верхней части направляющих, причем благодаря цилиндрической форме на- правляющих В и хвостовика С, ось последнего расположена в одной вертикальной плоскости, проходящей через ось соответствующей направляющей В и ось тяги 2, т,е. прихваты 3 сориентированы в строго заданном положении

Одновременно тяга 2, воздействуя жестко закрепленной на ней верхней сферической щайбой 6 на ответную, жестко закрепленнз ю на качалку 4, шай- бу 7, центрирует качалку 4 соосно тяге 2.

После центрирования и зажима детали 10 по торцу производится ее балансировка, причем отсутствие в устрой- стве плавающих дисбалансов, т.е. ориентация и фиксация подвижных эле-, ментов устройства при креплении детали в строго заданном положении исключает погрешности от неуравновещен- ности подвижных элементов устройства и соответственно повьшает точность балансировки.

Отсутствие жесткой связи тяги 2 со штоком 17 силового цилиндра уменьшает паразитную массу устройства и исключает погрешности от неуравновешенности силового цилиндра, что также повышает точность зажима при балансировке .

После окончания процесса балансировки, для разжима детали 10 шток 17

5

0

5 о

д

5

силового цилиндра перемещается вверх и толкает тягу 2, которая при помощи качалки 4 поднимает прихваты 3 вверх и одновременно, благодаря наклону направляющих В, отводит их от детали 10 в радиальном направлении.

При дальнейшем перемещении тяги 2 ее бурт F толкает вверх конусную втулку 13, которая освобождает центрирующие кулачки 12 и они разводятся пружинами 14, после чего деталь снимается и цикл повторяется.

Причем при установке и креплении очередных деталей подвижные элементы устройства ориентируются и фиксируются в строго заданном положении, что исключает погрешности от их неуравновешенности и, соответственно, повьш1а- ет точность зажима.

Формула изобретения

Устройство для крепления детали по торцу и центрирования по наружной поверхности, содержащее корпус, Г- образные прихваты, цилиндрические хвостовики которых размещены в 1Щ- линдрических направляющих корпуса, приводную тягу с качалкой, связанной концами с прихватами, а также торцовые опоры и центрирующий механизм, отличающееся тем,;что, с целью повьш1ения точности закрепления при балансировке, концы качалки вьтолнены цилиндрическими, а в прихватах выполнены ципиндрические направляющие, предназначенные для взаимодействия с указанными концами качалки.

77

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимной патрон | 1983 |

|

SU1094675A1 |

| Оправка для крепления деталей | 1986 |

|

SU1388196A1 |

| Приспособление для крепления деталей | 1982 |

|

SU1049197A1 |

| ТОКАРНЫЙ ПАТРОН | 1972 |

|

SU424668A1 |

| ШПИНДЕЛЬ С ЗАЖИМНЫМ ЦЕНТРИРУЮЩИМ ПАТРОНОМ | 2009 |

|

RU2400331C1 |

| Оправка вертикального балансировочного станка | 1986 |

|

SU1427192A1 |

| Токарный самоцентрирующий клиновой патрон | 1991 |

|

SU1814998A1 |

| СПОСОБ КРЕПЛЕНИЯ ЗАГОТОВКИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201847C2 |

| Оправка вертикального балансировочного станка | 1986 |

|

SU1335822A1 |

| САМОЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1995 |

|

RU2087269C1 |

Изобретение относится к области металлообработки. Целью изобретения является повьшение точности закрепления при балансировке. В корпусе 1 размещены прихваты 3, перемещение которых обеспечивается тягой 2 через качалку 4. Прихваты служат для крепления детали 10, а кулачки 12 - для центрирования по наружной поверхности. В прихватах вьтолнены отверстия - направляющие D, в которые входят кон- цы 5 качалки 4, вьтолненные также цилиндрическими. При перемещении тяги 2 посредством пружин 8 осуществляется центрирование детали 10 кулачка- ми 12 и крепление ее по торцу прихватами 3, причем пр псваты всегда занимают одно и то же угловое положение, благодаря взаимодействию направляющих D и концов 5. Это обеспечивает повышение точности зажима при балансировании, т.к. произвольный разворот прихватов приводит к появлению пла- вающих дебалансов. Вьтолнение на i правляющих D и концов 5 цилиндрическими не требует отдельных механизмов фиксации и удержания прихватов 3,|2 ил. а 5 (Л

Редактор С.Патрушева

Составитель А.Гаврюшин

Техред Л. Олийнык Корректор М.Максимиширец

Заказ Г455/17

Тираж 880

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

фиг.г

Подписное

| Горошкин А.К | |||

| Приспособления для металлорежущих станков | |||

| М.: Машиностроение, 1979, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1988-04-07—Публикация

1985-12-30—Подача