Изобретение относится к технологии получения аммиака и может быть использовано в химической промьшшен- ности.

Цель изобретения - снижение содержания примеси углекислого газа в азо- товодородной смеси и повышения производительности процесса.

проводят тонкую очистку его от указанных примесей гидрированием их до метана. На выходе из метанатора 10 газ содержит 20 млн долей оксида углерода и 10 млн долей диоксида углерода. После охлаждения до азото- водородная смесь поступает на аппарат 1 1 воздушного охлаждения и сепа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| Способ получения аммиака | 1973 |

|

SU486667A1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| Способ получения аммиака | 1989 |

|

SU1682308A1 |

Изобретение относится к технологии получения аммиака и может быть использовано в химической промьшшен- ности. Целью изобретения является снижение расхода природного газа и повышение производительности. Цель достигается тем, что в способе получения аммиака продувочные газы после постоянной п 6дувк и и выделения аммиака направляют на дополнительную сепарацию и полученньй газ с содержанием аммиака 1,6-3,5 об.% подают на смешение с газом -после воздушного охлаждения стадии метанирования. 1 ил., 1 табл.

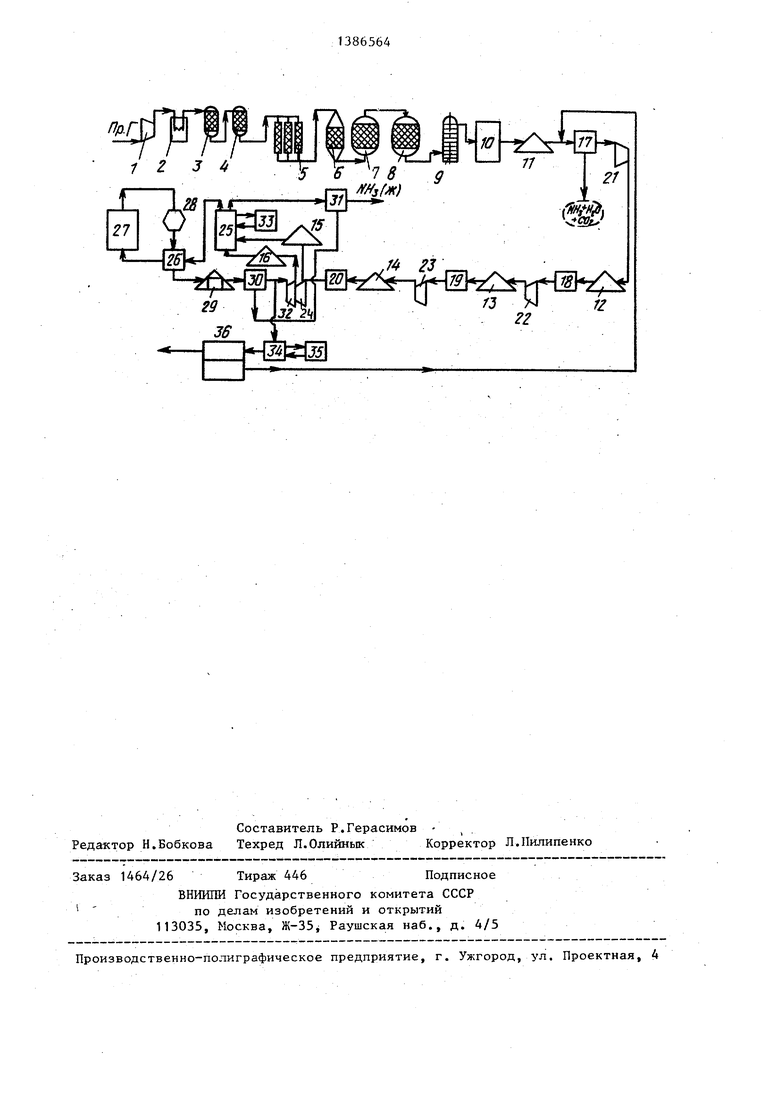

На чертеже приведена схема получе- ю ратор 17.

ния аммиака по предлагаемому способу.

На схеме изображены компре ссор 1 пр иродного газа, подогреватель 2, аппарат 3 гидрирования, адсорбер 4 сероводорода, трубчатая печь 5, конвертор 6 метана, конвертор 7 оксида углерода первой ступени, конвертор 8 оксида углерода второй ступени, абсорбер 9, метанатор 10, аппараты 11 - 16 воздушного охлаждения, сепараторы 17-20 ступени 21-24 компрессора азотоводородной смеси, конденсационная колонна 25, теплообменник 26, колонна 27 синтеза, подогреватель 28 воды, аппарат 29 воздушного охлаждения и сепаратор, аммиачный сепаратор 30, сборник 31 жидкого аммиака, циркуляционное колесо 32 компрессора, испаритель 33 жидкого аммиака, конденсационная колонна 34 продувочных газов, испаритель 35 аммиака, блок 36 мембранного вьщеления аммиака и водорода.

Пример 1. Природный газ (пр. Г), сжатый компрессором 1 до давления 4., 2 МПа, направляют в количестве -35000 нм /ч в подогреватель 2, откуда при температуре 390 С он поступает на очистку от серооргани- ческих соединений в аппарат 3 гидрирования и адсорбер 4 сероводорода. После сероочистки в природньй газ дозируют пар до соотношения пар:газ 3,7:1,0, парогазовую смесь, имею- ш;ую температуру 520°С, направляют в трубчатую печь 5. Конвертированньй газ, содержащий 11% СИ4, из трубчато печи 5 подают в шахтный конвертор 6 метана. Далее газ поступает на кон- версию оксида углерода в конвертор 7 первой ступени и конвертор 8 второй ступени, а потом под давлением 2,7 МПа и температуре 40°С - в абсорбер 9 для очистки от диоксида углерода.

Очищенньш свежий газ, содержащий ,5 об.% оксида углерода и - О, об. диоксида углерода, подают после нагрева до 280°С в метанатор 10, где

5

0

0

Из аппарата 11 воздушного охлаждения газовую смесь после отделения газового конденсата в сепараторе 17 направляют на первую ступень 21 четырехступенчатого центробежного компрессора (совмещенного с циркуляционным колесом 32). Нагретый при компри- мировании до 50°С после каждой ступени охлаждают в аппаратах 12-15 воздушного охлаждения соответственно, сконденсировавЕгуюся влагу отделяют в сепараторах 18-20.

Сжатую до 32 МПа свежую азотоводо- родную смесь направляют в нижнюю 5 часть конденсационной колонны 25, где барботируют через слой жидкого аммиака для дополнительной очистки от следов влаги и диоксида углерода, после чего смешивают с циркуляционным газом.

Смесь свежего и циркуляционного газов из конденсационной колонны направляют в теплообменник 26, а затем в колонну 27 синтеза аммиака.

Газовая смесь, содержащая 15-16% аммиака, после колонны синтеза прохог дит подогреватель 28 воды, теплообменник 26 и. поступает в аппарат 29 воздушного охлаждения, где ее охлаж- д ают до 40 С. Сконденсировавшийся аммиак отделяют в сепараторе и направляют в сборник 31 аммиака, а газовую смесь, содержащую- 11% аммиа - ка, - на циркуляционное колесо 32 компрессора, где ее дожимают до 32 МПа.

Циркуляционньй газ, пройдя аппат рат 16 воздушного охлаждения, поступает в систему вторичной конденсации, состоящую из конденсационной 25 колонны и испарителя 33 жидкого аммиака. Из трубного пространства испарителя смесь охлажденного до -5 С (циркуляционного газа, содержащего 4-5% аммиака, и сконденсировавшегося аммиака поступает в сепарационную часть конденсационной колонны, где жидкий аммиак отделяют от газа, идущего в лообменник конденсационной колонны.

5

0

5

0

5

Жидкий аммиак, выделенный в сепараторах, дросселируют и направляют в . сборник 31 жидкого аммиака.

Для поддержания в циркуляционном газе содержания инертов в пределах 14-18 об.% производят постоянную продувку газа после аппарата 29 воздушного охлаждения и аммиачного сепаратора 30. Продувочные газы, в состав которых после выделения из них аммиака в конденсационной колонне 34 и испарителе 35 аммиака входит, об;%: водород 58, азот 20, аргон 9, метан 12, аммиак 1, подают в количестве 6000 им /ч при давлении 30 МПа

О

и температуре 35 С в блок 36 мембранного вьщеления водорода и аммкака. Выделенную на мембранах (в виде полых волокон на основе полиметилпенте- 20 после вьщеления из них аммиака в конна) газовую смесь, в состав которой входит, об.%: водород 84,4; азот 6; аргон 3; метан 5; аммиак 1,6, подают при давлении 26 МПа в количестве

денсационной колонне 34 и испарителе 35 аммиака, входит, об.%: водород 66, азот 22, аргон 4, метан 6, аммиак 2, подают в количестве 12000 при давле3000 в линию свежего газа после 25 и 35 С в блок 36 мембранаппарата 11 воздушного охлаждения .

перед сепаратором 17.

При указанном содержании оксида

углерода в свежем газе, равном

30

35

0,5об.%, а диоксида углерода 0,1 об.%, количество вьщеляющейся в сепараторе 17 воды равно 483 кг/ч. Часть содержащегося в возвращаемом газе в количестве 36 кг/ч аммиака, равная 8,2 кг/ч, взаимодействует с остаточным количеством (0,00010 об.% - 3,1 кг/ч) диоксида углерода и водой с образованием карбоната аммония, а остальной аммиак поглощается водой. Минимальное, не ниже 1,6 об.%, содер- Q жание аммиака в подаваемой в линию свежего газа смеси позволяет гарантировать требуемую чистоту поступающего на синтез газа в тех случаях, когного выделения водорода и аммиака. Выделенную на мембранах в виде полых волокон на основе поли-4-мети.ппенте-; на газовую смесь, в состав которой входит, об.%: водород 85; азот 6,5; аргон 2; метан 3; аммиак 3,5, подают при давлении 2,6 МПа в количестве 6000 нм /ч в лини ю свежего газа после аппарата 11 воздушного охлаждения перед аппаратом 17.

Указанную смесь, содержащую 159 кг/ч аммиака, используют по схеме примера 1.

В известных процессах в азотоводо- родной смеси после стадии метаниро- вания содержится постоянно 20 ррщ оксида углерода и 10 ррт диоксида углерода, и периодически в процессе длительной эксплуатации содержание диоксидов увеличивается до 100- 200 ррт.. Указанные примеси являются сильньми каталитическими ядами для процесса синтеза аммиака, поэтому необходима надежная очистка синтез- газа.

да имеют место проскоки диоксида уг- герода, проводящие к повьшению его содержания до 40-44 ррт (32,8-36 кг/ч) .

Давление водорода, выделенного из продувочных газов, позволяет увеличить производительность агрегата синтеза (при наличии резервной мощности компрессора ABC) от 1360 до 1384 т NHj/сут. При отсутствии резервной мощности компрессора ABC и сохранении производительности агрегата синтеза на уровне 1360 т NHj /сут можно снизить расходный козффициент по свежему газу от первоначального 2800 до 2777 нм /т NHj т.е. на NHj 23 нм/Ш .

метан

блок низкоаргона или

0

5

Непрошедшую через мембраны газовую смесь, содержащую, об.%: водород 31,6; азот 34; аргон 15; метан 19; аммиак 0,4, направляют в температурного выделения на сжигание.

П р и м е р 2. При наличии резервной мощности компрессора синтез-газа (13-...16..,-19-...-22) можно увеличить объем продувки и тем самым увеличить за счет снижения концентрации инертов эффективность цикла синтеза аммиака, производительность которого еще в большей мере возрастает. Подготовка синтез-газа - по схеме примера 1. Синтез осуществляют при давлении 10 МПа.

Продувочные газы, в состав которых

0

5

Q

5

ного выделения водорода и аммиака. Выделенную на мембранах в виде полых волокон на основе поли-4-мети.ппенте-; на газовую смесь, в состав которой входит, об.%: водород 85; азот 6,5; аргон 2; метан 3; аммиак 3,5, подают при давлении 2,6 МПа в количестве 6000 нм /ч в лини ю свежего газа после аппарата 11 воздушного охлаждения перед аппаратом 17.

Указанную смесь, содержащую 159 кг/ч аммиака, используют по схеме примера 1.

В известных процессах в азотоводо- родной смеси после стадии метаниро- вания содержится постоянно 20 ррщ оксида углерода и 10 ррт диоксида углерода, и периодически в процессе длительной эксплуатации содержание диоксидов увеличивается до 100- 200 ррт.. Указанные примеси являются сильньми каталитическими ядами для процесса синтеза аммиака, поэтому необходима надежная очистка синтез- газа.

В предлагаемом способе связывание диоксидов углерода осуществляют, вводя в основной технологический поток газообразный аммиак, распределенный в водородной среде, в отличие от известных, где аммиак вводят в жидком виде путем впрыскивания.

Хорошее распределение газообразного аммиака в большом количестве

азотоводородной газовой смеси (в основной поток, составляющий 160 тыс.м /ч, подают 3-6 тыс. прошедшего мембраны газа, в основном водороде, содержащего 1,6-3,5% аммиака) позволяет создать значительно лучшие усло . ВИЯ смешения, чем при подаче небольших количеств (23 кг/ч или 33 ) жидкого аммиака в капельном виде, когда имеют место пристеночные эффекты и неравномерность распределения, обуславливающие проскоки несвязанных оксида и диоксида углерода, что и происходит на практике.

Полученные данные пока;зывают. что если общее количество продувочных газов составляет 6000 м /ч, а количество возвращаемой в систему после мембран газовой смеси 3000 , то для надежного связывания диоксидов углерода при их проскоках достаточно содержания в указанной газовой смеси 1,6% аммиака. При уменьшении количества продувочных газов до 2700 м /ч (что имеет место в начале кампании, когда концентрация инертов в свежем газе составляет 0,7-0,8%) для связывания диоксидов углерода требуется 3,5% аммиака в возвращаемой в систе- му водородной фракции. Таким образом концентрация аммиака в подаваемом на смешение с технологическим потоком водорода должна составлять 1,6- 3,5%. Заграничные условия приводят к ухудшению очистки или нежелательно му накоплению инертов. .

Продувочный газ, преимущественно водор од, прошедший мембраны, выпол- нив свою роль носителя газообразного аммиака, связывающего диоксиды углерода, возвращается в цикл синтеза. Таким образом, наряду с обеспечением высокой степени очистки способ позволяет повысить производительность агрегата.

В действующих производствах связывание оксидов и диоксидов углерода осуществляют после второй ступени компрессии, подавая в линию основного потока азотоводородной смеси жидкий аммиак. В предлагаемом способе принята точка ввода - до компримирова- ния, перед сепарацией влаги стадии метанирования, и не связывание, как сказано выше, подают газообразный, аммиак в потоке водорода.

0 5 Q

5

Q

5

0

Достаточно полное и надежное извлечение оксидов и диоксидов углерода до компримирования позволяет снизить температуру газа на входе в компрессор, не опасаясь забивки карбоматами первых ступеней, где ввиду больших . скоростей потока появление твердых карбаматов особенно опасно. В известном способе из-за опасности поломки карбоматами лопаток первых ступеней компрессора вынуждены держать на входе в компрессор повьтгенную т емперату- ру газа (больше 45 С). Проведенные материально-тепловые расчеты цикла синтеза аммиака показывают, что снижение температуры газа на входе в компрессор на 25-30°С позволяет существенно увеличить производитель : ность агрегата производства аммиака (на 5-10%).

Выбранная точка ввода распреде- ле нного в водороде газообразного аммиака позволяет оптимальным образом использовать и водород, и аммиак, в то время как в известной схеме, когда хвостовые продувочные газы сжигают в трубчатой печи, содержащийся в них аммиак, играет только вредную роль, вызывая коррозию труб, и, превращаясь частично в оксиды азота, отравляет окружающую среду.

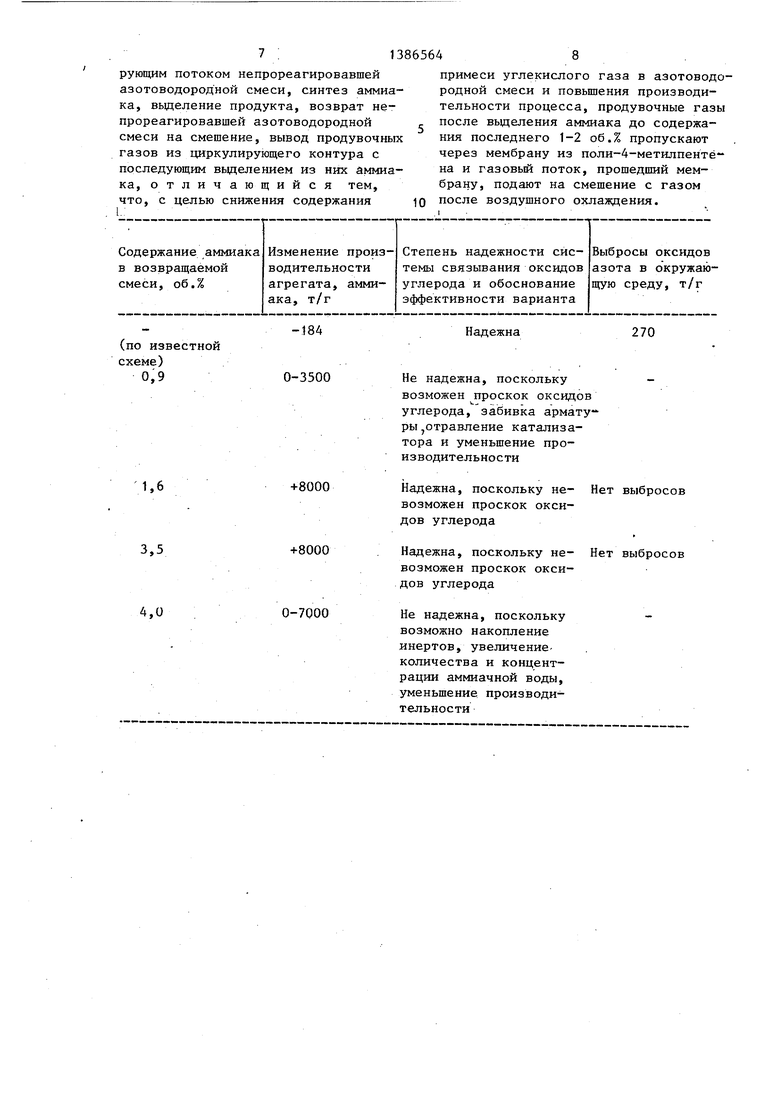

В таблице показаны условия надежного связывания оксидов углерода и повьш1ение производительности.

Таким образом, осуществление способа позволит снизить расход природного газа, идущего на производство аммиака на 23-34 , увеличить производительность агрегата синтеза аммиака, например, производительностью 1360 т/сут на 24-48 т/сут, увеличить надежность узла тонкой очистки , свежего газа от оксидов углерода.

Формула изобретения

Способ получения аммиака, вклю- чаютций очистку природного газа от сернистых роединений, паровоздушную конверсию метана, конверсию оксида углерода, абсорбционную очистку конвертированного газа от диоксида углерода, очистку от кислородсодержащих примесей путем гидрирования, воздушное охлаждение газа и его сепарацию, сжатие азотоводородной смеси до давления синтеза, смешение с циркули7 :1386564

рующим потоком непрореагировавшей азотоводородной смеси, синтез аммиака, вьщеление продукта, возврат непрореагировавшей азотоводородной смеси на смешение, вывод продувочных газов из циркулирующего контура с последующим выделением из них аммиака, отличающийся тем, что, с целью снижения содержания ю

Содержание аммиака в возвращаемой смеси, об.%

-184

(по известной схеме) 0,9

0-3500

1,6

+8000

3,5

+8000

4,0

0-7000

8

примеси углекислого газа в азотоводородной смеси и повышения производительности процесса, продувочные газы после выделения аммиака до содержания последнего 1-2 об.% пропускают через мембрану из поли-4-метилпентё- на и газовый поток, прошедший мембрану, подают на смешение с газом после воздушного охлаждения.

Степень надежности системы связывания оксидов углерода и обоснование эффективности варианта

Надежна270

Не надежна, поскольку возможен проскок оксидо углерода, забивка арматры ,отравление катализатора и уменьшение производительности

Надежна, поскольку не- возможен проскок оксидов углерода

Надежна, поскольку не- возможен проскок оксидов углерода

Не надежна, поскольку возможно накопление инертов, увеличение- количества и концентрации аммиачной воды, уменьшение производительности

| Способ синтеза аммиака | 1979 |

|

SU1001852A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнецов Л.Д | |||

| и др | |||

| Синтез аммиака | |||

| -М.: Химия, 1982, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1988-04-07—Публикация

1985-05-14—Подача