сл

00

00 со

Изобретение относится к технологии изготовления изделий из полимерных материалов, а именно к прессованию пластиков горячего отверждения.

Целью изобретения является упрощение технологии.

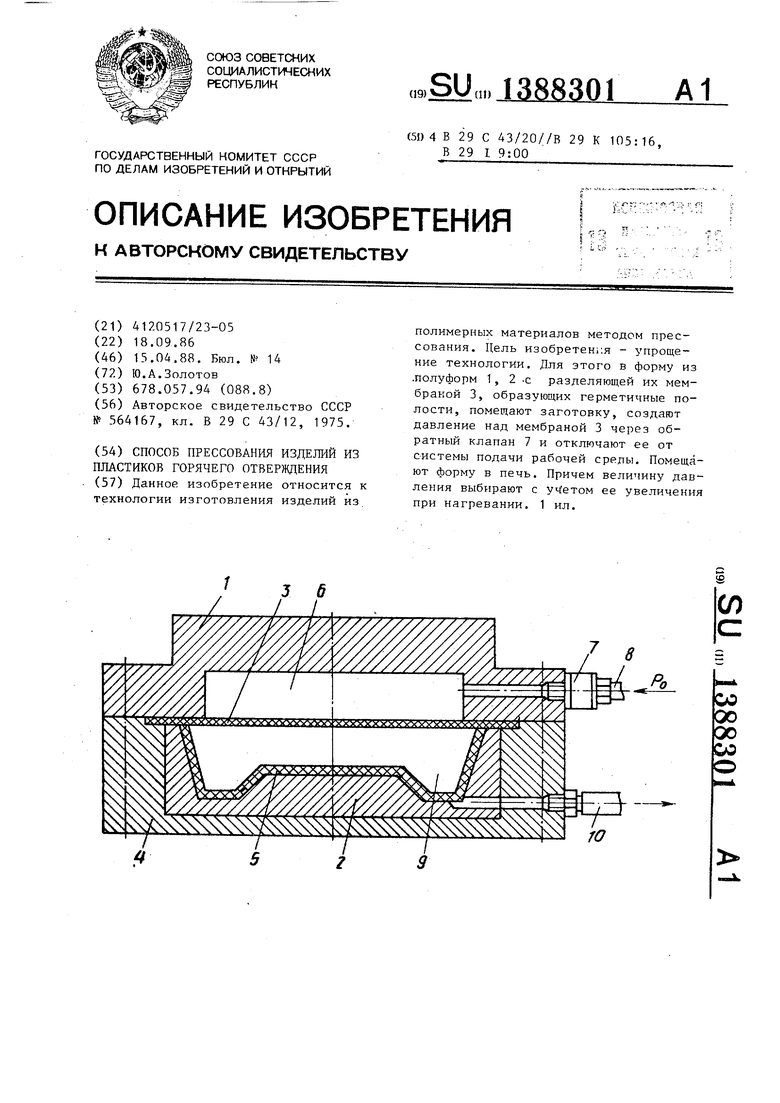

На чертеже изображена пресс-форма для изготовления пластиков горячего отверждения данным способом.

Форма состоит из полуформ 1 и 2, разделенных герметичной гибкой мембраной 3. На полуформу 2, расположенную в нижней плите 4, помещают изделие 5, Изделие 5 накрывают гибкой мембраной 3, которая зажимае гся по периметру пресс-формы. Герметичная полуформа и мембрана 3 образуют полость б давления, куда подают сжаты газ или жидкость. При использовании газа он подается через обратньш клапан 7 или кран, который герметично замыкает полость 6 давления. После прекращения подачи сжатого газа по шлангу 8 форма отсоединяется от ис- точника давления.

Полость 9 под мембраной 3 с изделием может быть негерметичной и иметь систему каналов 10 для выхода газов (летучих), образующихся на оп- ределённых стадиях .нагрева изделия. Когда есть необходимость повьшенных требований по удалению летучих, эта полость делается тоже герметичной и при нагреве присоединяется к вакуум- насосу.

Мембрана 3 может изготавливаться из резины или полимерных пленок, а в случаях, где это позволяет геометрия и конструкция изделия 5, мембрана мо жет изготавливаться из листового металла, в-том числе с заранее заданной конфигурацией.

В этом случае Долговечность мембраны 3 резко увеличивается и требу- ется периодическая замена не всей мембраны, а только уплотняющих элементов по периметру пресс-формы.

Когда позволяют габариты прессуемых изделий, форму можно делать по принципу универсального блока, где используется один основной корпус - плита 4 с различными сменными вкладышами - прлуформами 2, на которых выклеивают изделия 5.

В некоторых случаях под прессующую мембрану 3 можно закладывать сразу несколько изделий 5. Оснасткой могут служить уже имеющиеся оправки.

которые используются при вакуумном формовании. В случае необходимости эти.оправки можно доработать, согласовав их размеры с универсальным блоком. Способ осуществляют следующим образом.

На нижнюю полуформу 2 помещают изделие .5, накрывают гибкой мембраной 3 и герметизируют с помощью винтов (не показаны) по периметру полуформ ,1 и 2. В полость 6 над мембраной 3 подводят через клапан 7 сжатый воздух с первоначальным давлением Р и отсоединяют форму от источника давления . Форму помещают в печь и осуществляют нагрев до температуры полимеризации, которая приводит к увеличению давления, т.е. получая при этом необходимое давление прессова- -ния, выбирая предварительно первоначальное давление согласно закону Шарля:

Р PO(I 2Й,

где Р - оптимальное давление прессования;

Р - первоначальное давление газа до нагрева формы; t - температура полимеризации.

Образующиеся при нагревании изделия .летучие удаляются через систему каналов 10.

П Р и м е р. В опытной форме для изготовления образцов, подлежащих испытанию на прочность, изготовлено несколько пластин из стеклотекстолит ВФТС толщиной 2 мм. Прессование производилось при начальном давлении 5 атм. При нагреве формы до 200°С давление в- камере поднялось до 8,2 атм Подъем температуры производился по ступенчатому режиму по действующей технологии. При этой температуре под давлением пластину вьщерживали 3 ч, а потом медленно охлаждали. При температуре испытания 20°С двух образцов предел прочности при изгибе получен С а и 4386 кг/см и Gg 5918 КГ/СМ2.

При 200 С предел прочности при изгибе составил первого образна (jg,, 1008 кг/см и второго Ggj, 1151 кг/см2.

По данным ГОСТа 10292-74 для стеклотекстолита ВФТС, изготовляемого при давлении 0,7-10 atM, предел

прочности при изгибе должен иметь при 20°С (J 3500 кг/см2 и при 200°С (J-e.M. 920 кг/см .

Увеличение прочности пластика позволяет снизить вес изделий.

Данньй способ не требует большого количества дорогого оборудования и площадей как при прессовании в прессах и жестких пресс-формах, что значительно упрощает технологию изготовления изделий.

Формула изобретения

Способ прессования изделий из пластиков горячего отверждения, включающий выкладку заготовки на оправку, помещенную в форму, разделенную гер- 20

метической мембраной, создание в полости над мембраной давления посредством соединения формы с источником давления и нагрев до температуры полимеризации заготовки, о т л и ч а ю- щ и и с я тем, что, с целью упрощения технологии, в полости над мембраной создают давление, величина которого определяется зависимостью

р РЛг +

где Р - оптимальное давление прес сования;

Р - первоначальное давление газа до нагрева формы;

t - температура полимеризации. С, и отсоединяют форму от источника давления до нагрева заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из слоистых пластиков горячего отверждения | 1988 |

|

SU1666322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТРАНСФЕРНО-МЕМБРАННЫМ ФОРМОВАНИЕМ "ТМФ" (ВАРИАНТЫ) | 2012 |

|

RU2496640C1 |

| Способ формования изделий из пластиков горячего отверждения | 1990 |

|

SU1740187A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560619C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| ФОРМА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НЕПЛОСКИМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 2020 |

|

RU2813831C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

| Способ герметизации изделий при их вакуум-автоклавном формовании | 1990 |

|

SU1794688A1 |

Данное изобретение относится к технологии изготовления изделий из. полимерных материалов методом прессования. Цель изобретен;:я - упрощение технологии. Для этого в форму из .полуформ 1, 2 -с разделяющей их мембраной 3, образующих герметичные полости, помещают заготовку, создают давление над мембраной 3 через обратный клапан 7 и отключают ее от системы подачи рабочей среды. Помещают форму в печь. Причем величину давления выбирают с ее увеличения при нагревании. 1 ил.

| Устройство для формования изделий из композиционных материалов | 1975 |

|

SU564167A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-04-15—Публикация

1986-09-18—Подача