Изобретение относится к способам формования изделий из пластиков горячего отверждения и может быть использовано в химической промышленности, машиностроении и других областях техники.

Известен способ прессования изделий из пластиков горячего отверждения, включающий укладку материала sai отовки на оправку, установку герметичной мембраны, разделяющей заготовку с источником давления - инертным газом, нагрев заготовки до температуры полимеризации материала заготовки с отсоединенным источником давления, создание давления прессования за счет температурного расширения газа, отверждение заготовки при нагревании и охлаждение.

Недостатками указанного способа является то, что в процессе формования происходит объемная усадка заготовки, которая приводит к увеличению газового объема в камере формования, и, следовательно, происходит падение давления формования, что

ухудшает качество изготавливаемого изделия.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является способ формования изделий из пластиков горячего отверждения методом автоклавного формования, включающий укладку материала заготовки на жесткую форму, установку диафрагмы, разделяющий заготовку с источником давления формования - инертным газом, помещение заготовки в камеру формования, создание давления формования с последующим нагревом до температуры отверждения заготовки, отверждение заготовки при нагревании и охлаждение заготовки.

Изделия, изготовленные этим способом имеют высокое качество формуемой поверхности и низкую пористость за счет обеспечения постоянной величины давления формования при нагреве заготовки. Однако, при нагреве заготовки в камере формования для обеспечения постоянной величины давления формования необходиСО

С

vj N

О 00

|

мо сбрасывать часть избыточного давления, вызванного тепловым расширением газа путем сброса нагретого газа в окружающую среду, что приводит к повышенному расходу инертного газа - азота и усложнению способа.

Целью изобретения является повышение технологичности способа и уменьшение расхода инертного газа.

Поставленная цель достигается тем, что заготовку помещают в камеру формования, объем которой определяют из уравнения:

VK

Уд + Уосн

Кз

где VK - обьем камеры формования, м , Уд - первоначальный объем заготовки, м3, VQCH - объем оснастки, устанавливаемый с заготовкой в камеру формования, м3, К3 - коэффициент загрузки объема камеры формования, величину которого определяют из неравенства

75)слинейными размерами: внутреннийди- аметр 2000 мм, наружный диаметр 2200 мм, длина 1500 мм, производят послойную намотку ленты из углеткани марки УТЛ, пропитанной связующим марки ФН, на жесткую оправку, диаметр которой равен 2000 мм и длина 1500 мм, до наружного диаметра заготовки равного 2260 мм, выбранного с учетом объемной усадки заготовки при ее

формовании и того обстоятельства, что коэффициент объемной усадки заготовки (Ку) при формовании для данного примера равен 0,3.

На заготовку устанавливают термостойкую диафрагму, разделяющую ее с источником давления - инертным газом - азотом, выполненную в виде эластичной оболочки из пленки полиамидной неориентированной марки Т (ТУ 6-19-255-84).

Заготовку устанавливают в камеру формования, объем которой определяют из уравнения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из слоистых пластиков горячего отверждения | 1988 |

|

SU1666322A1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| Способ автоклавного формования изделий из пластиков горячего отверждения | 1990 |

|

SU1807940A3 |

| Способ автоклавного формования изделий из пластиков горячего отверждения | 1989 |

|

SU1692851A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

| Способ изготовления изделий из пластиков горячего отверждения | 1990 |

|

SU1781070A1 |

| СПОСОБ ФОРМОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2083367C1 |

| Способ изготовления изделий из пластиков горячего отверждения | 1990 |

|

SU1735030A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

Сущность изобретения: при формовании изделия заготовку помещают в камеру формования, объем которой определяют из уравнения Ук (/д + Лэсн)., гдеХ/к-объем камеры формования, м , /д - первоначальный объем заготовки, м ; VQCH - объем оснастки, устанавливаемый с заготовкой в камеру формования, м ; К3 - коэффициент загрузки объема камеры формования, величину которого определяют из неравенства, указанного в описании. 2 табл.

ш -(| +Лгг )(з з+1„) ) ,.-,,

0 Л,7(т + « РТт+ 5 тГН-й ) ) L c.lL Jt Ь К ™. )( A «i;0

;(J73+ ln)TT + 1ос.Г) - 11 I (ЙЭ-1 In} ( - °t -k75

где to - начальная температура нагрева заготовки, равная температуре окружающей среды, °С;

tn - конечная температура нагрева заготовки, равная температуре отверждения связующего, °С;

КУ - коэффициент объемной усадки заготовки;

Косн - коэффициент отношения объема оснастки к объему заготовки, равный 0,1 - 10; (5Р1 -допустимоеотносительное понижение давления формования равное 0-0,1; дР2 - допустимое относител ьное повышение давления формования равное 0-0.1;

при коэффициенте объемной усадки заготовки, величину которого определяют из неравенства

f - (1 - ft-ьч )Ј:з i - (t + Э Р„ 12ГО-4 i,, ) ( м г.„г, , Й ГГ :РЧр)(зпТ--Го

где Кэшах- коэффициент максимальной загрузки камеры формования равный 0,95; др - допустимое относительное отклонение давления формования равное -0,1 - +0,1.

Пример1.При изготовлении оболочки из пластика горячего отверждения на основе наполнителя из углеткани марки УТЛ (ТУ 88УССР 0-6280-81) и фенолоформальдегид- ного связующего марки ФН (ТУ 6-05-1187VK

Уд + Уосн

Кз

25где УК - объем камеры формования, м ;

Уд - первоначальный объем заготовки, м

.3

VA т-(2,262-22). 15 13 М|3|

Уосн-объем оснастки, устанавливаемой с заготовкой в камере формования, м ,

7Г. О2-,

Уосн . 1,5 4,7м3

(величиной объема, занимаемого раздели- 5 тельным элементом, пренебрегаем для данного примера из-за ее малой величины);

К3 - коэффициент загрузки объема камеры формования, определяемый из неравенства:

271+ In -(1 1(273 «-I, jf-(t ,,„1

(,.-)о гст-г-о Wtaj Ai-Ki ,c.--.,rK1

.. Hn-(l -I ЙР, ) I loj-fl I Г .)

чл + ,„-)от-Ki,;j-(т+лосгтЛ„;)(i i-к„сн -,-)

где to - начальная температура нагрева заготовки, равная температуре окружаю- щей среды, а именно 20°С;

tn - конечная температура нагрева заготовки, равная температуре отверждения связующего, а именно 155°С;

Ку - коэффициент объемной усадки за- готовки, равный 0,3;

Косн - коэффициент отношения объема оснастки к объему заготовки, равный 3,6;

5Р1 -допустимое относительное понижение давления формования, равное 0,1;

dp2 - допустимое относительное повышение давления формования равное 0,1, т.е.

0,83 К3 0,9В указанном интервале выбирают оптимальное значение коэффициента К3 0,865, тогда

1,3 +4,7

VK

6,94 м3.

0,865

Создают давление в камере формования, равное 4,0 МПа, и производят нагрев заготовки до 155°С со скоростью 15°С/ч.

Затем отверждают заготовку при давлении 4,0 МПа и температуре 155°С в течение времени, взятого из расчета 10 мин на 1 мм толщины оболочки. Заготовку при нагреве и отверждении вакуумируют.

По окончании отверждения заготовки производят сброс избыточного давления газа в камере формования и охлаждают заготовку до температуры окружающей среды.

Извлекают заготовку из камеры формования и направляют на последующую технологическую операцию, например мехобработку.

П р и м е р 2. Производят изготовление оболочки из того же наполнителя и связующего, с теми же линейными размерами и по той же технологической схеме, что в примере 1, только заготовку устанавливают в камеру формования, объем которой равен

v Уд+УОСН ,1.3+4,7 7„М3 VK Q-gg7,23м

при К3 0,83 (минимальное значение).

П р и м е р 3. Производят изготовление углеплзстиковой оболочки из того же наполнителя и связующего, с теми же линейными размерами и по той же технологической схеме, что в примере 1, только заготовку помещают в камере формования, объем которой равен

у Уд+Уосн 1,3+4,7 fifi7M3

VKRl096 67м

при К3 0,9 (максимальное значение).

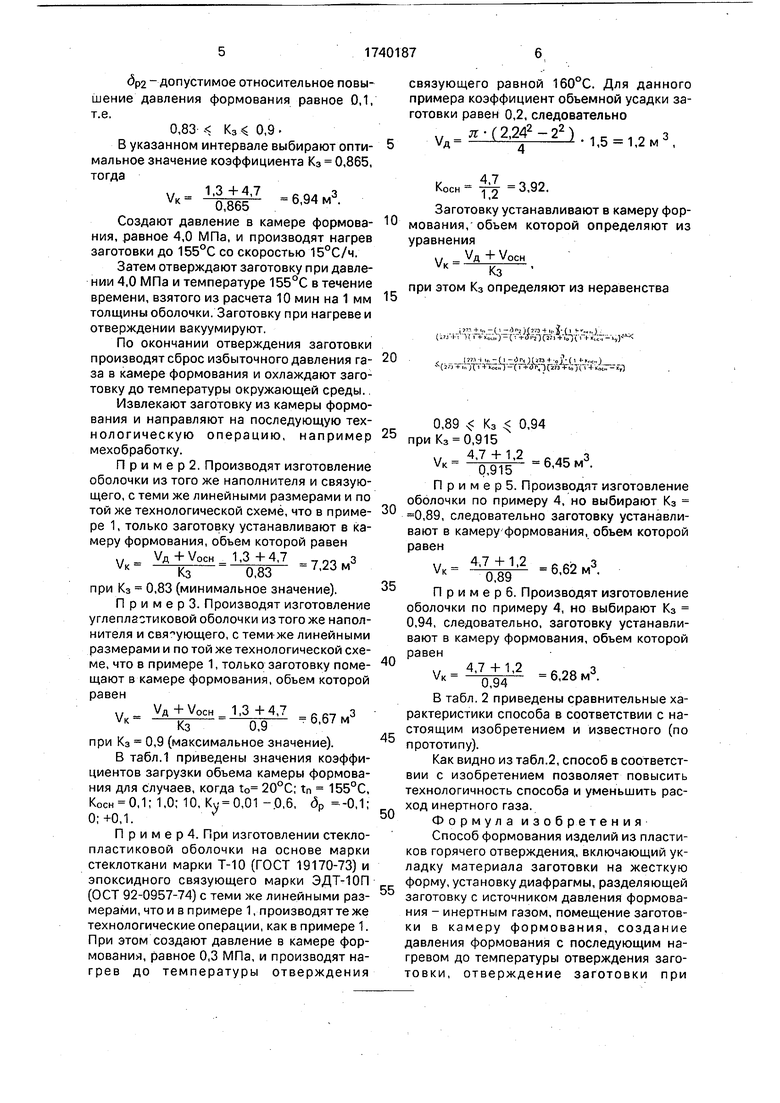

В табл.1 приведены значения коэффициентов загрузки объема камеры формования для случаев, когда t0 20°C; tn 155°С, Косн 0,1; 1,0; 10, Ку 0,01 -0,6, др -0,1; 0;+0,1.

П р и м е р 4. При изготовлении стекло- пластиковой оболочки на основе марки стеклоткани марки Т-10 (ГОСТ 19170-73) и эпоксидного связующего марки ЭДТ-10П (ОСТ 92-0957-74) с теми же линейными размерами, что и в примере 1, производят те же технологические операции, как в примере 1. При этом создают давление в камере формования, равное 0,3 МПа, и производят нагрев до температуры отверждения

связующего равной 160°С. Для данного примера коэффициент объемной усадки заготовки равен 0,2,следовательно

5V,(. 1Д-1.2...

KOCH - 3,92.

Заготовку устанавливают в камеру фор- мования, объем которой определяют из

уравнения

v Уд+Уосн

WКЗ

при этом К3 определяют из неравенства

„, ь, -M-li-ijfjo- icj (1 м 1

(.и I 1iiT-ioU0 C ч-вЫП 1 + |7КГи.Г-.

20,|этт I ш-О-| г Длз- о (И к . J

(2 1 -Г.п ДТ:ге«П-(Т+ ОР ;Пг| М -4

0

5

0

0

5

0,89 К3 3 0,94 5 при К3 0,915

.. 4.7 + 1.2 з

УКгГгГТЕЬ,4Ь М .

0,915

П р и м е р 5. Производят изготовление оболочки по примеру 4, но выбирают К3 0,89, следовательно заготовку устанавливают в камеру формования, объем которой равен

6,62 м3.

.. 4,7+1.2 VK089

П р и м е р 6. Производят изготовление оболочки по примеру 4, но выбирают К3 0,94, следовательно, заготовку устанавливают в камеру формования, объем которой равен

.. 4.7 + 1,2 -«« а

VK 0.94 628 м

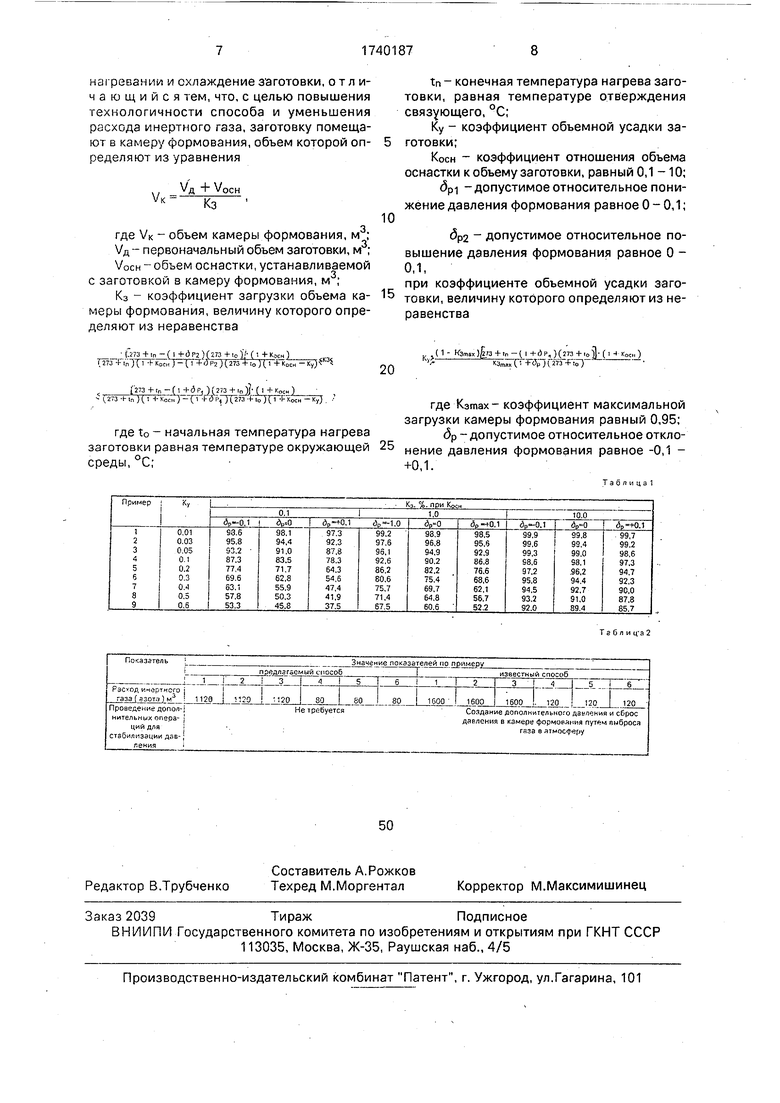

В табл. 2 приведены сравнительные характеристики способа в соответствии с настоящим изобретением и известного (по прототипу).

Как видно из табл.2, способ в соответствии с изобретением позволяет повысить технологичность способа и уменьшить расход инертного газа.

Формула изобретения

Способ формования изделий из пластиков горячего отверждения,, включающий укладку материала заготовки на жесткую форму, установку диафрагмы, разделяющей заготовку с источником давления формования - инертным газом, помещение заготовки в камеру формования, создание давления формования с последующим нагревом до температуры отверждения заготовки, отверждение заготовки при

нагревании и охлаждение заготовки, отличающийся тем, что, с целью повышения технологичности способа и уменьшения расхода инертного газа, заготовку помещают в камеру формования, объем которой определяют из уравнения

+ V,

оси

КЗ

2

где VK - объем камеры формования, м ;

/д- первоначальный объем заготовки, м ;

VOCH объем оснастки, устанавливаемой с заготовкой в камеру формования, м ;

К3 - коэффициент загрузки объема камеры формования, величину которого определяют из неравенства

Р73 + In - ( I )(273 + lo ) ; ( + ош ), ,К1,

Т Ч- 1„ХГ+ ГГ ТТ + 3Frjr sT- oK -i-Кос« Тч) «

( + п -О +а, )(273 + ю)- О ),

- р73 + ti)( Н-Чссч - (1 ИЗ И, Д27.1 f 1о ) ( 1 + Косм - Ку)

где t0- начальная температура нагрева заготовки равная температуре окружающей среды,°С;

Показатель

Значение показателей по примеру

Предлагаемый способJ

з i A is б i 1

инертнсго i

газа f езотд ) м3 1120 i Д120 Ц20j 80

Проведег(ие допо/i-jНе требуется

нительмых операций для

стабилизации дав- ленич

-

0

5

tn - конечная температура нагрева заготовки, равная температуре отверждения связующего, °С;

Ку - коэффициент объемной усадки заготовки;

KOCH коэффициент отношения объема оснастки к объему заготовки, равный 0,1-10; 5р1 -допустимое относительное понижение давления формования равное 0 - 0,1;

5Р2 - допустимое относительное повышение давления формования равное 0 - 0,1,

при коэффициенте объемной усадки заготовки, величину которого определяют из неравенства

„ .(1- Кзпих)Ј/3 + tr -(. I + ЙР, )(273 +.„)) ( I - Коси )

.fc. ..7:-f-i)-.

0

где Кзтах- коэффициент максимальной загрузки камеры формования равный 0,95; 5р -допустимое относительное откло- нение давления формования равное -0,1 - +0,1.

Т а б л и ц а 1

Те б л и ц-а2

известный способ

1600

120

120

Создание дополнительного давления и сброс

дарления в камере формовлиия выброса

газа в атмосферу

| Способ прессования изделий из пластиков горячего отверждения | 1986 |

|

SU1388301A1 |

| Солесос | 1922 |

|

SU29A1 |

| Углеродные волокна | |||

| Под ред | |||

| С.Сима- муры, Из-во Мир | |||

| М., 1987, с.86 - 90. | |||

Авторы

Даты

1992-06-15—Публикация

1990-05-03—Подача