(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2334583C2 |

| Гидравлический привод пресса | 1982 |

|

SU1052428A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1999 |

|

RU2206457C2 |

| Устройство для управления механизмом подпора матрицы пресса для прессования изделий из металлических порошков | 1981 |

|

SU1031759A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1999 |

|

RU2206456C2 |

| Гидравлический пресс | 2019 |

|

RU2733234C1 |

| Система управления гидравлическим прессом | 1976 |

|

SU702644A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2013 |

|

RU2521570C1 |

| Система управления гидравлическим прессом | 1985 |

|

SU1270030A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2457951C2 |

Изобретение относится к области машиностроения, а именно к демпфирующим устройствам гидравлических прессов . Цель изобретения - повышение КПД. Цель достигается за счет соединения полостей цилиндров противодавления через обратный клапан с аккумулятором и последовательно установленные двухпозиционный и обратный клапан с поршневой полостью силового цилиндра и через отсечной клапан и дроссель - со штоковой полостью. Это позволяет аккумулировать энергию упругой деформации жидкости и элементов конструкции пресса и при повторном ходе возвращать энергию в силовой цилиндр. I ил.

00

QO

00

со

rsD

сл

1

Изобретение относится к машиностроению, а именно к демпфирующим устройствам гидравлических прессов.

Цель изобретения - повьппение КПД путем уменьшения тепловых потерь при резком изменении технологической нагрузки.

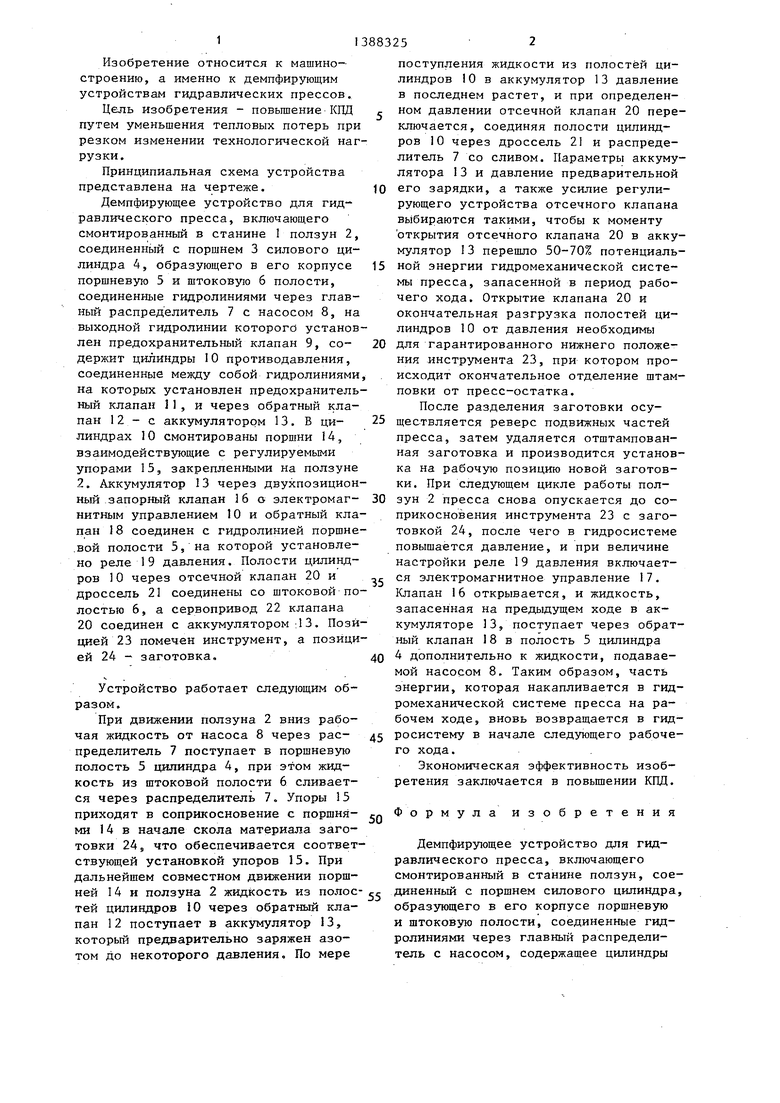

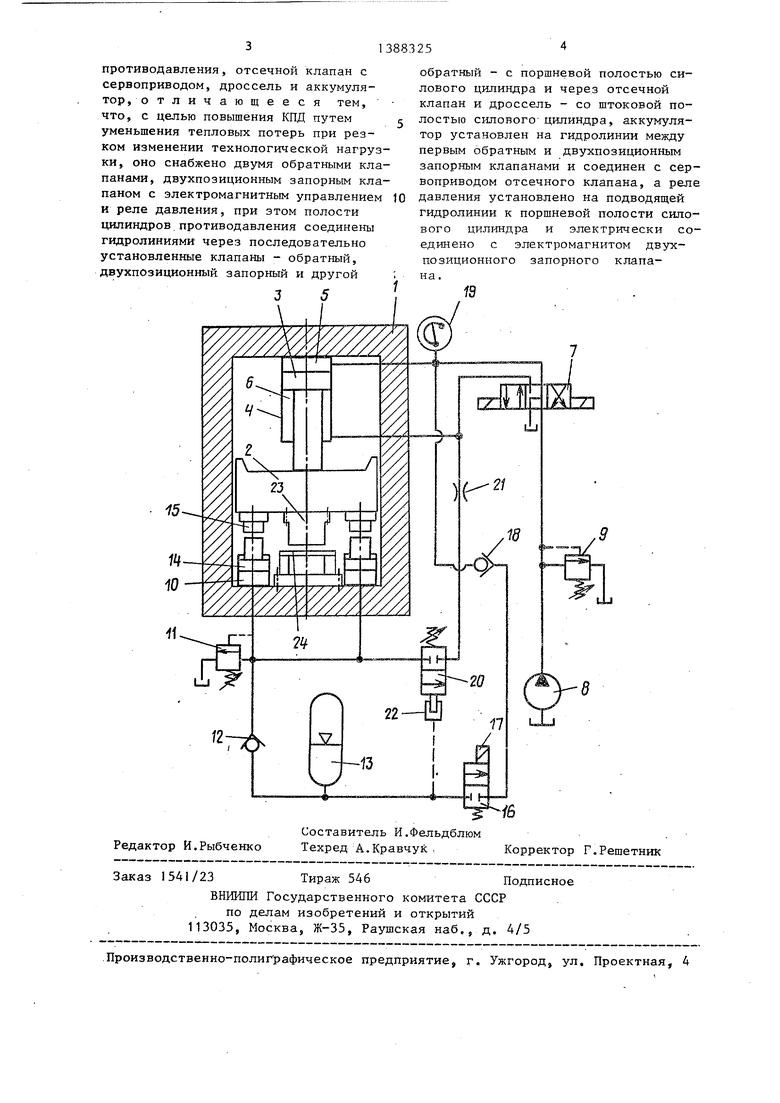

Принципиальная схема устройства представлена на чертеже.

Демпфирующее устройство для гидравлического пресса, включающего смонтированный в станине 1 ползун 2 соединенный с поршнем 3 силового цилиндра 4, образующего в его корпусе поршневую 5 и штоковую 6 полости, соединенные гидролиниями через главный распределитель 7 с насосом 8, на выходной гидролинии которого установлен предохранительный клапан 9, со- держит цилиндры Ю противодавления, соединенные между собой гидролиниями на которых установлен предохранительный клапан J1, и через обратный клапан 12 - с аккумулятором 13. В ци- линдрах 10 смонтированы поршни 14, взаимодействзпощие с регулируемыми упорами 15, закрепленными на ползуне 2. Аккумулятор 13 через двухпозицион ный запорный клапан 16 о электромаг- нитным управлением 10 и обратный клапан i 8 соединен с гидролинией поршне .вой полости 5, на которой установлено реле 19 давления. Полости цилиндров 10 через отсечной клапан 20 и дроссель 21 соединены со штоковой по лостью 6, а сервопривод 22 клапана 20 соединен с аккумулятором ;13. Позицией 23 помечен инструмент, а позици

ей 24 - заготовка,

Устройство работает следующим образом.

При движении ползуна 2 вниз рабочая жидкость от насоса 8 через распределитель 7 поступает в поршневую полость 5 цилиндра 4, при этом жидкость из штоковой полости 6 сливается через распределитель 7, Упоры 15 приходят в соприкосновение с поршнями 1 4 в начале скола материала заготовки 24, что обеспечивается соответствующей установкой упоров I5. При дальнейшем совместном движении порш

ней 14 и ползуна 2 жидкость из полос- с диненный с поршнем силового цилиндра,

тей цилиндров 10 через обратный кла-образующего в его корпусе поршневую

пан 12 поступает в аккумулятор 13,и штоковую полости, соединенные гидкоторый предварительно заряжен азо-ролиниями через главный распределитом до некоторого давления. По меретель с насосом, содержащее цилиндры

0

5

0 5 0

5

5

0

0

поступления жидкости из полостей цилиндров 10 в аккумулятор 13 давление в последнем растет, и при определенном давлении отсечной клапан 20 переключается, соединяя полости цилиндров 10 через дроссель 21 и распределитель 7 со сливом. Параметры аккумулятора 13 и давление предварительной его зарядки, а также усилие регулирующего устройства отсечного клапана выбираются такими, чтобы к моменту открытия отсечного клапана 20 в аккумулятор 13 перешло 50-70% потенциальной энергии гидромеханической системы пресса, запасенной в период рабочего хода. Открытие клапана 20 и окончательная разгрузка полостей цилиндров 10 от давления необходимы для гарантированного нижнего положения инструмента 23, при котором происходит окончательное отделение штамповки от пресс-остатка.

После разделения заготовки осуществляется реверс подвижных частей пресса, затем удаляется отштампованная заготовка и производится установка на рабочую позицию новой заготовки. При следующем цикле работы ползун 2 пресса снова опускается до соприкосновения инструмента 23 с заготовкой 24, после чего в гидросистеме повышается давление, и при величине настройки реле 19 давления включается электромагнитное управление 17. Клапан 16 открывается, и жидкость, запасенная на предыдущем ходе в аккумуляторе 13, поступает через обратный клапан 18 в полость 5 цилиндра 4 дополнительно к жидкости, подаваемой насосом 8. Таким образом, часть энергии, которая накапливается в гидромеханической системе пресса на рабочем ходе, вновь возвращается в гидросистему в начале следующего рабочего хода.

Экономическая эффективность изобретения заключается в повьш1ении КПД.

Формула изобретения

Демпфирующее устройство для гидравлического пресса, включающего смонтированный в станине ползун, соепротиводавления, отсечной клапан с сервоприводом, дроссель и аккумулятор, о тличающееся тем, что, с целью повышения КПД путем уменьшения тепловых потерь при резком изменении технологической нагрузки, оно снабжено двумя обратными клапанами, двухпозиционным запорным клапаном с электромагнитным управлением и реле давления, при этом полости цилиндров.противодавления соединены гидролиниями через последовательно установленные клапаны - обратный, двухпОзиционный запорный и другой

3 5

15

обратный - с поршневой полостью силового цилиндра и через отсечной клапан и дроссель - со штоковой полостью силового- цилиндра, аккумулятор установлен на гидролинии между первым обратньм и двухпозиционным запорным клапанами и соединен с сервоприводом отсечного клапана, а реле давления установлено на подводящей гидролинии к поршневой полости силового цилиндра и электрически соединено с электромагнитом двух- позиционного запорного клапана.

13

i6

| Устройство для демпфирования удара при разделительных операциях на гидравлическом прессе | 1984 |

|

SU1174286A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-04—Подача