7 б5- 7/

4:: Ю

оо а

Изобретение относится к кузнечно-пресовому машиностроению и 1может быть исользовано в гидравлических прессах, предназначенных для выполнения разделительных операций (вырубка, пробивка, отрезка ортового проката и т.д.)Целью изобретения является повышение надежности путем эффективности демпфирования удара за счет предварительного включения дросселя в работу до начала езкого падения .технологической нагрузй (скола материала).

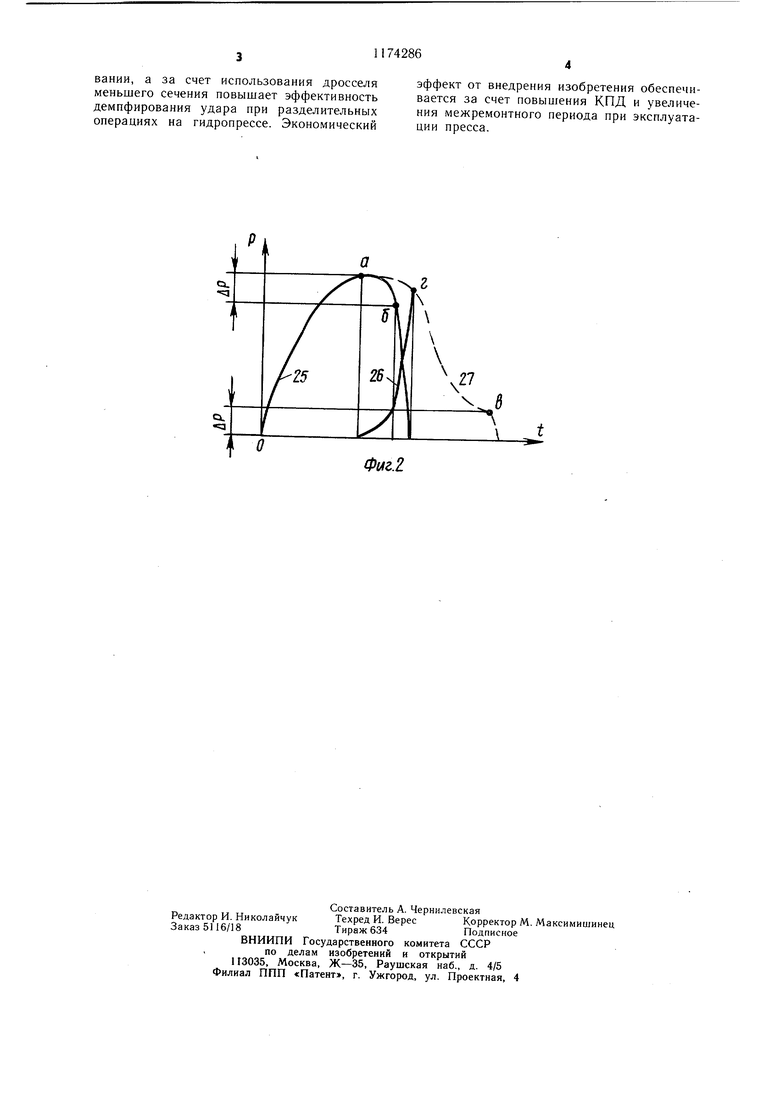

На фиг. 1 представлена принципиальная гидравлическая схема предлагаемого устройства; на фиг. 2 - график изменения технологического усилия при разделительной операции и усилия, развиваемого демпфирующими цилиндрами.

На станине 1 пресса смонтированы рабочий цилиндр 2 с рабочей 3 и возвратной 4 полостями и демпфирующие гидроцилиндры 5, плунжеры 6 которых периодически взаимодействуют с регулируемыми упорами 7 ползуна 8. На ползуне закреплен инструмент 9, взаимодействующий с заготовкой 10. Полости 11 цилиндров 5 соединены трубопроводами между собой и через дроссельный узел 12 и установленный параллельно ему отсечной клапан 13 с насосом 14. Насос трубопроводами 15 и 16 связан с соответствующими полостями 3 и 4 рабочего цилиндра 2. Подача рабочей жидкости в полости рабочего цилиндра осуществляется переключением гидрораспределителя 17. Отсечной клапан 13 имеет две полости 18 и 19 гидроуправления, которые соединены через трубопровод 15 с рабочей полостью 3. Полость 18 управляет закрытием, а полость 19 - открытием клапана 13. На линии подвода давления управления в полость 18 установлены пружинный аккумулятор 20 и гидрозамок 21. Полость 22 управления гидрозамка соединена через трубопровод 16 с возвратной полостью 4 рабочего цилиндра. Клапаны 23 и 24 служат для предохранения соответствующих полостей от превышения давления.

На фиг. 2 в координатах «усилие-время приведен график 25 изменения технологической нагрузки без демпфирования удара, точка а которого соответствует максимуму технологического усилия, а точка б - началу скола материала. На графике 26 показано изменение усилия демпфирующих гидроцилиндров, а на графике 27 - изменение усилия рабочего цилиндра при демпфировании удара, точка в соответствует началу реверса ползуна.

Устройство работает следующим образом.

При движении ползуна 8 вниз рабочая жидкость от насоса 14 через гидрораспределитель 17 по трубопроводу 15 поступает в рабочую полость 3 цилиндра 2, а по трубопроводу 16 через гидрораспределитель 17 поступает на слив. Упоры 7 проходят в соприкосновение с плунжерами 6 раньше, чем инструмент 9 коснется заготовки 10. При 5 дальнейшем совместном движении плунжеров 6 и ползуна 8 рабочая жидкость из полостей 11 через открытый отсечной клапан 13 и дроссельный узел 12 поступает на слив. Начинается внедрение инструмента 9 в заготовку 10, при этом наблюдается рост технологического усилия в соответствии с графиком 25. Давление в полостях 11 демпфирующих гидроцилиндров практически отсутствует. Давление, подводимое в полости 18 и 19 управления клапана 13,одинаково, поэтому клапан находится в открытом положении. Происходит зарядка аккумулятора 20. После прохождения максимума технологической нагрузки (точка а на графике 25) давление в полости 19 падает, а давление в полости 18 поддерживается на максимальном уровне аккумулятором 20. За счет разности давлений в полостях 18 и 19 клапан 13 закрывается. Поток рабочей жидкости из полостей 11 демпфирующих цилиндров начинает поступать на слив только через

5 дроссельный узел 12.

Настройку дроссельного узла 12 осуществляют таким образом, чтобы при заданной скорости ползуна пресса перепад на дросселе ориентировочно был по величине не более разности между максимумом технологического усилия и его значением в момент начала скола (др). Это обеспечивает эффективное противодействие удару и не требует повышения номинального усилия пресса. В момент скола давление в демпфирующих цилиндрах и соответственно усилие, развиваемое ими, возрастают интенсивно, так как рабочая жидкость в них находится в предварительно сжатом состоянии. На графике 27 (участок после точки г) показано дальнейшее изменение усилия, разц виваемого демпфирующими гидроцилиндрами, которое соответствует усилию рабочего птлиндра. Точка в графика 27 соответствует началу реверса ползуна. При ходе ползуна 8 вверх рабочая жидкость от насоса 14 поступает в возвратную полость 4 цилиндра 2,

5 а из полости 3 - на слив. При росте давления в возвратной полости 4 растет давление в полости 22 управления гидрозамка 21. Открывается гидрозамок, давления в полостях 18 и 19 управления клапана 13 уравниваются. Клапан 13 открывается и плунжеры 6 демпфирующих гидроцилиндров 5 поднимаются в исходное положение. Цикл работы пресса заканчивается.

Использование предложенного устройства, обеспечивающего автоматическое

5 включение дроссельного узла, начиная с момента достижения максимума технологической нагрузки, позволяет уменьщить нагрев рабочей жидкости при ее дросселировании, а за счет использования дросселя меньшего сечения повышает эффективность демпфирования удара при разделительных операциях на гидропрессе. Экономический

эффект от внедрения изобретения обеспечивается за счет повышения КПД и увеличения межремонтного периода при эксплуатации пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Демпфирующее устройство вырубного пресса | 1983 |

|

SU1074737A1 |

| Система управления демпфированием ударов на гидравлическом прессе | 1986 |

|

SU1362657A1 |

| Устройство для демпфирования удара при разделительных операциях на гидравлическом прессе | 1988 |

|

SU1593976A1 |

| Система управления гидравлического пресса | 1984 |

|

SU1191307A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891485A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ПОЛЗУНА ПРЕССА | 2002 |

|

RU2219060C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2008 |

|

RU2393091C2 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО К ПРЕССУ | 2004 |

|

RU2252143C1 |

| Система управления гидравлическим прессом | 1985 |

|

SU1270030A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU935318A1 |

УСТРОЙСТВО ДЛЯ ДЕМПФИРОВАНИЯ УДАРА ПРИ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЯХ НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ, содержащее установленные на станине пресса с возможностью взаимодействия с его ползуном демпфирующие гидроцилиндры, полости которых сообщены между собой, а через дроссель и установленный параллельно ему отсечный клапан - с источником рабочей жидкости, отличающееся тем, что, с целью повышения надежности, оно снабжено аккумулятором и гидрозамком, а отсечной клапан выполнен нормально открытым гидроуправляемым с двумя полостями управления, одна из которых сообщена с рабочей полостью рабочего цилиндра гидравлического пресса непосредственно, а другая - через аккумулятор и гидрозамок, при этом управляющая полость гидрозамка сообщена с возвратной полостью рабочего цилиндра.

| Патент США № 3205749, кл | |||

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1985-08-23—Публикация

1984-04-11—Подача