ее 00

00

&о х

Изобретение относится к средствам предотвращающим прилипание легкоплавкого стекла к поверхности формы при высокотемпературном формовании о

Целью изобретения является упрощение технологии изготовления изделий из кристаллизирующегося легкоплавкого стекла и повышение их ка-г чества.

Термостойкая смазка для стекольной формы содержит порошкообразный термостойкий материал, огнеупорную глину и воду при следующем соотношении компонентов, мас„%:

Огнеупорная глина 7-10

Термостойкий материал 26 - 39

Вода51 - 67

Термостойкий материал является наполнителем. В качестве наполнителя используют, например, двуокись титана, марщаллит, тальк, окись алюминия глинозем.

Наличие глины и воды в составе прослойки позволяет легко наносить композицию на любую поверхность формы простым способом (окунанием или кистью) и таким образом получать тонкий равномерный механически проч- ньй термостойкий слой с достаточной адгезией к металлу формы.

Смазку готовят следующим образом„

Огнеупорную глину сушат при 100- 120 С в течение 4 ч, взвешивают расчетное количество глины, заливают расчетным количеством воды и оставляют на 8 ч. Затем добавляют расчетное количество наполнителя и все перемешивают, до получения однородной композиции о

Полученную смазку наносят на поверхность формы кистью или окунанием и сушат при 120 ±30°С в течение 10- 30 мин о

Уменьшение концентрации глины ниж 7%, а также увеличение содержания наполнителя вьш1е 39% уменьшает механческую прочность смазки. В местах повреждения сплошности слоя смазки происходит спайка стекла с формой.

Увеличение концентрации глины, а также уменьшение содержания наполнителя ухудшает газопроницаемость смазки, и соответственно повышается вероятность появления раковин в стекле после спекания о Такая смазка труднее смывается с поверхности формы

В примерах 1-4 компоненты взяты в маСо%о

0

5

0

5

0

5

0

Пример 1 . Огнеупорная глина 8,0 Тальк30,0

Вода62,0

Смазку этого состава готовят предлагаемым способом и наносят окунанием или кисью на рабочую поверхность металлической формы После сушки при 100°С в течение 15 мин собирают разъемные части формы, об- разуя рабочий объем (гнездо), в который кладут опрессованную таблетку из увлажненного порошка легкоплавкого стекла. Сверху кладут стальную пластину, также покрытую слоем смазки. Через пластину осуществляют давление на таблетку 0,03 кгс/см , производят формование (спекание) стекла при 460 С в течение 2-5 ч. Охлаждают до комнатной температуры

При этом получают деталь высокого качества строго заданных размеров, не требующую дополнительной механической обработки, легко отделяемую от формирующих поверхностей

Смазка легко смывается водой или. 5-10%-ным водным раствором соды Пример 2.

Огнеупорная глина 7,0 Окись алюминия26,0

Вода .67,6

Изготовленный состав смазки наносят на рабочую поверхность формы окунанием Далее операции повторяют, как в примере 1,

Данное соотношение ингредиентов позволяет получить смазку меньшей механической прочности в сравнении с примером 1 поэтому требуется осторожное обращение с формой при ее сборке и комплектовке с таблеткой из легкоплавкого стекла.

Качество полученной после формования детали при этом не ухудшается. Смываемость состава прежняя Пример 3

Огнеупорная гяина 10,0 Маршаллит39,0

Вода51,0

5

Изтотовленньй состав наносят на рабочую поверхность формы окунанием Далее операции повторяют аналогично примеру 1 о

Прочность полученной антиадгезионной смазки при указанном соотношении ингредиентов уменьшается в сравнении с примером 1, но является более

высокой в сравнении примером 2, поэтому требуется осторожное обраиение с формой при ее сборке и комплектовке с таблеткой из стекла Кроме того, готовая деталь несколько труднее отделяется от формы. Однако при этом качество детали не ухудшается. ваемость состава прежняя

Пример 4„ Соотношение ингре диентов, близкое к оптимальному при изготовлении спеканием детали из легкоплавкого стекла с металлической деталью, имеющей на своей поверхности сквозные прорези или отверстия:. Огнеупорная глина 7,4 Двуокись титана29,6

Вода63,0

Необходимо обеспечить прочное соединение металлической детали (фольговая заготовка резистора со сквозными отверстиями в зоне контактных площадок резистора) с подложкой из кристаллизующего легкоплавкого стекла с одновременным формованием подложки строго определенных размеров При этом стекло при формовании не должно вытекать через от- верст ия на противоположную сторону металлической детали.

Для получения указанного эффекта смазку наносят (и сущат) не только рабочую поверхность формы, но и На металлическую деталь в зоне отверстий,, на ее сторону, противоположную спекаемой с легкоплавким стеклом

Так как смазка должна быть нанесена не на всю деталь, покрытие выполняют не окунанием, а кистью В скомплектованную форму укладывают металлическую деталь вверх поверхностью, которая должна спекаться со стеклом, сверху - спрессованную таблетку из стекла Далее операции повторяют, как в примере 1.

Наличие антиадгезионной смазки непосредственно на металлической детали в зоне прорези исключает вытекание стекла сквозь прорези (отверстия) и соответственно исключена необходимость в трудоемкой механической зачистке поверхности детали от стекла в зоне контактов-резистора. Была испытана партия фольговых резисторов в количестве более 3 При этом формование подложки

10

15

20

25

30

35

40

45

50

55

резистора из кристаллизующихся легкоплавких стекол марок СЦП-99, СЦ-90-1 СЦ 100 выполнялось в металлической форме

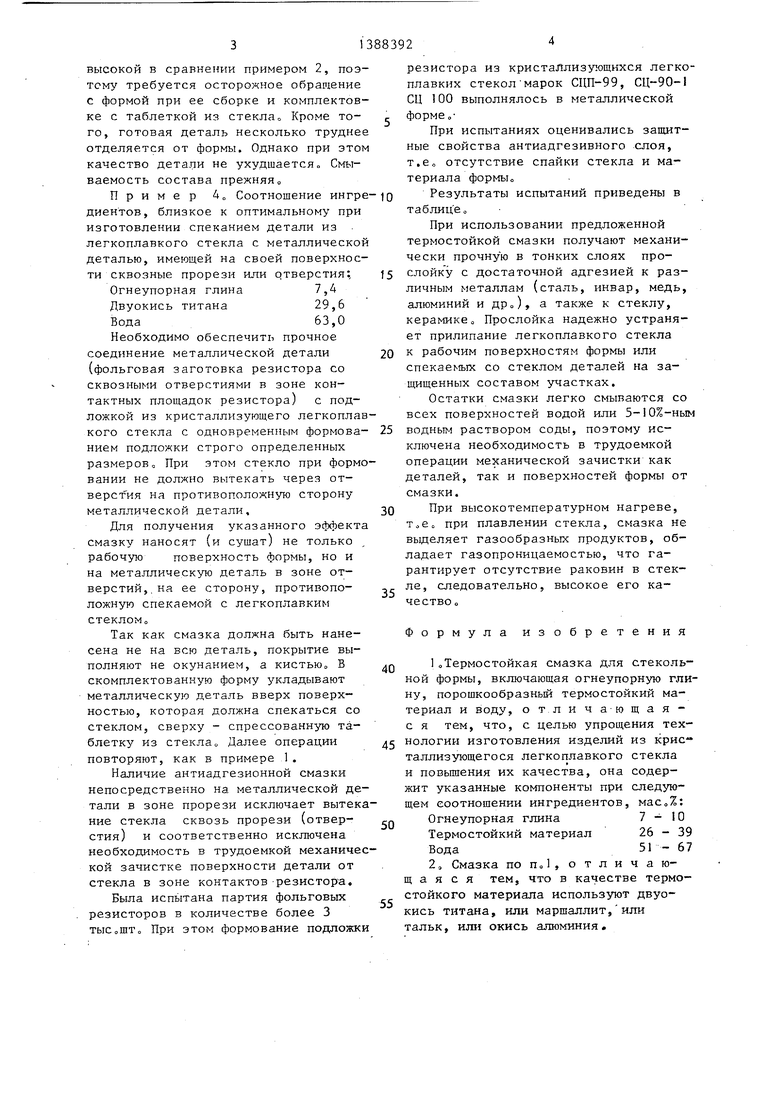

При испытаниях оценивались защитные свойства антиадгезивного слоя, т.е отсутствие спайки стекла и материала формы

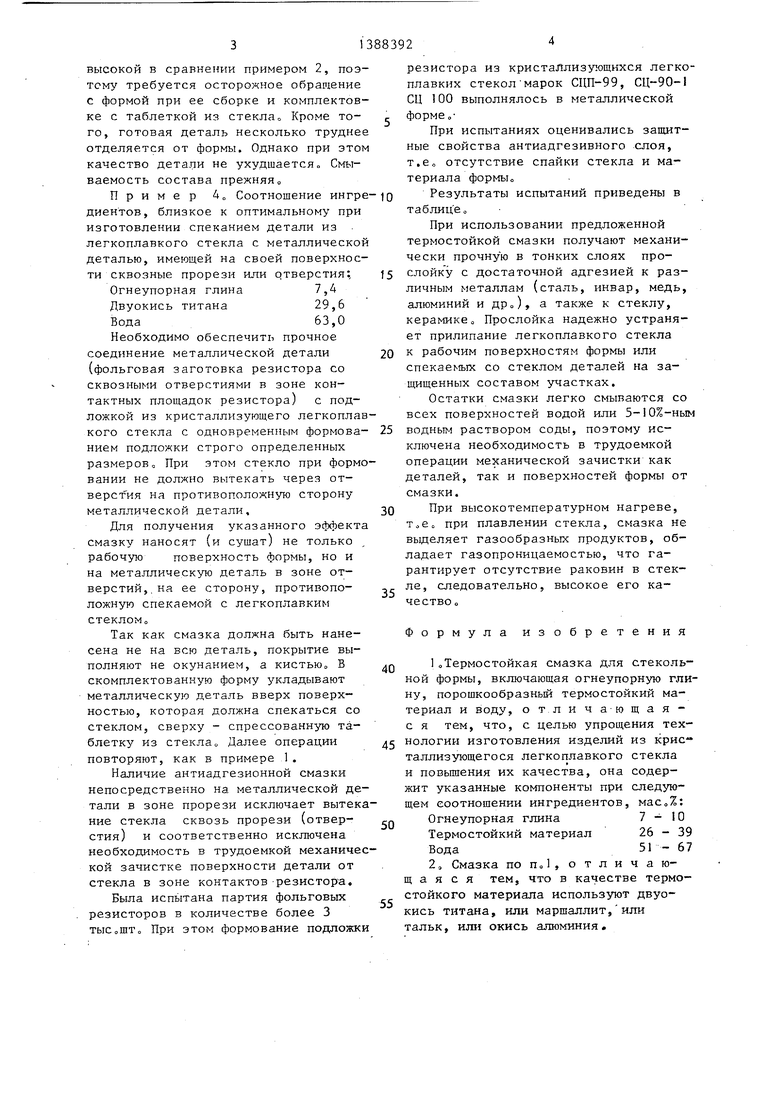

Результаты испытаний приведены в таблице

При использовании предложенной термостойкой смазки получают механически прочну ю в тонких слоях прослойку с достаточной адгезией к различным металлам (сталь, инвар, медь, алюминий и др), а также к стеклу, керамике Прослойка надежно устраняет прилипание легкоплавкого стекла к рабочим поверхностям формы или спекаемых со стеклом деталей на защищенных составом участках.

Остатки смазки легко смываются со всех поверхностей водой или 5-10%-ным водным раствором соды, поэтому исключена необходимость в трудоемкой операции механической зачистки как деталей, так и поверхностей формы от смазки.

При высокотемпературном нагреве, при плавлении стекла, смазка не вьщеляет газообра.зных продуктов, обладает газопроницаемостью, что гарантирует отсутствие раковин в стекле, следовательно, высокое его качество

Формула изобретения

1 Термостойкая смазка для стекольной формы, включающая огнеупорную глину, порошкообразный термостойкий материал и воду, от,лича- ощая- с я тем, что, с целью упрощения технологии изготовления изделий из кристаллизующегося легкоплавкого стекла и повышения их качества, она содержит указанные компоненты при следующем соотношении ингредиентов, Огнеупорная глина 7-10 Термостойкий материал 26 - 39 Вода51 - 67

2 Смазка поПо1,отличаю- щ а я с я тем, что в качестве термостойкого материала используют двуокись титана, или маршаллит, или тальк, или окись алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| СОСТАВ КОМПОЗИЦИИ И ПОКРЫТИЕ ИЗ НЕЕ | 2012 |

|

RU2497763C2 |

| Смазка для горячей обработки металлов давлением | 1989 |

|

SU1671677A1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ С ВЫСОКОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТЬЮ ДЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА | 2014 |

|

RU2549662C1 |

| Разделительная смазка для покрытия металлических камер коксования | 1980 |

|

SU896058A1 |

| СПОСОБ ПРОИЗВОДСТВА ШАМОТНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ РАЗЛИВКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2008 |

|

RU2379254C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Способ обработки поверхности оснасток из алюминиевых сплавов в процессе формования изделий из полимерных композиционных материалов | 2023 |

|

RU2806118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 1984 |

|

SU1398244A1 |

Авторы

Даты

1988-04-15—Публикация

1986-04-03—Подача