00

00

&0

;о

САд

Изобретение относится к промыплен ности строительных материалов и может быть использовано при изготовлении теплоизоляционных засыпок для строительства тепловых сетей, прокла дьгоаемых бесканально.

Цель изобретения - расширение области применения при сохранении высоких эксплуатационных характеристик путем повышения водонепроницаемости снижения стоимости за счет упрощения технологии

Как очистных сооружений титаномаг ниевого производства - осадки централизованных очистных сооружений, представляет собой легкую пастообразную массу влажностью 80% и размером частиц 10-100 мко

Химический состав кека очистных сооружений титаномагниевого производства (в пересчете на сухое ве- ;щество) мас.%:СаО 32,60-35,20; SIOi 29,09 - 33,02; TiO 11,0 - 11,19; FeO 6,25 - 6,40; MnO 0,08 - 0,27; 4,35 - 4,49; MgO 5,68 - 5,92; Cr-jO, 0,09-0,19; VaOs 0,28-0,45 С ;бы 65 - 6,79.

Отход производства полиалкилсилок санов имеет следующий химический со- став, масД: полиалкилсилоксаны 2,8 - 3;. СаСО, 28 - 35; СаС1г4 - 5; вода остальное, или полиалкилсилоксаны 2,5 - 3,0; активированный уголь 96,5 - 97,0; ClJ 0,1 - 1,0.

Высокие гидрофобные свойства за- сьтки достигаются за счет образования на поверхности частиц тонкой пленки полиалкилсилоксанов, придающей поверхности частиц свойство несмачиваемости, а также за счет введения с отходами дополнительных веществ (СаСО,, угольный порошок), которые вследствие мелкодисперсной и мелкопористой структуры сильно повышают гистерезис смачивания и угол смачивания, чем усиливают гидрофобные свойства и водонепроницаемость.

Наличие значительного количества мелких пор и гидрофобный характер их поверхности требует для проникновения в них жидкой воды значительного гидростатического давления, что позволяет использовать засыпку в условиях возможного увлажнения без потери теплозащитных свойств.

Применяемые полиапкисилокеаны отличаются высокой температурой вспышки и сохранением гидрофобных и дру

0

5

0

5

0

5

0

5

гих эксплуатационных свойств при высоких температурах (200-250°С при длительном воздействии температуры и 300-350 С при кратковременном воздействии).

Упрощение технологией достигается за счет введения гидрофобизатора при перемешивании и исключении помола в шаровой мельнице. Это позволяет значительно уменьшить стоимость производства засыпки.

Расширение области применения обусловлено полной водостойкостью, высокой гидрофобностью и водонепроницаемостью засыпки, сохранением этих свойств в условиях повышенной влажности при эксплуатации трубопроводов, т.е. возможностью более широкого применения засыпки с сохранением теплозащитных свойств в условиях эксплуатации при повьш1енной влажности,

Теплогидроизоляционная засыпка изготовляется следующим образом

Для изготовления засыпки исполь- ззгют кек очистных сооружений Запорожского титаномагниевого комбината.

Химический состав кека, мас,%: СаО 32,71; SlOj 32,69; TIO, П,12; FeO 6,28; MnO 0,08; AljO, 4,37; MgO 5,68; Cr, 0, 0,11; VjOg 0,29; СГ 6,67.

Отход производства полиалкилсилоксанов Запорожского завода Кремний- полимер следующих химических составов, масо%: полиалкилсилоксаны 3; СаСОэ - 34,9; СаС 4,8; вода-остальное - состав 1; полиалкилсилоксаны 2,9; активированный уголь 96,5; Cloew - состав 2.

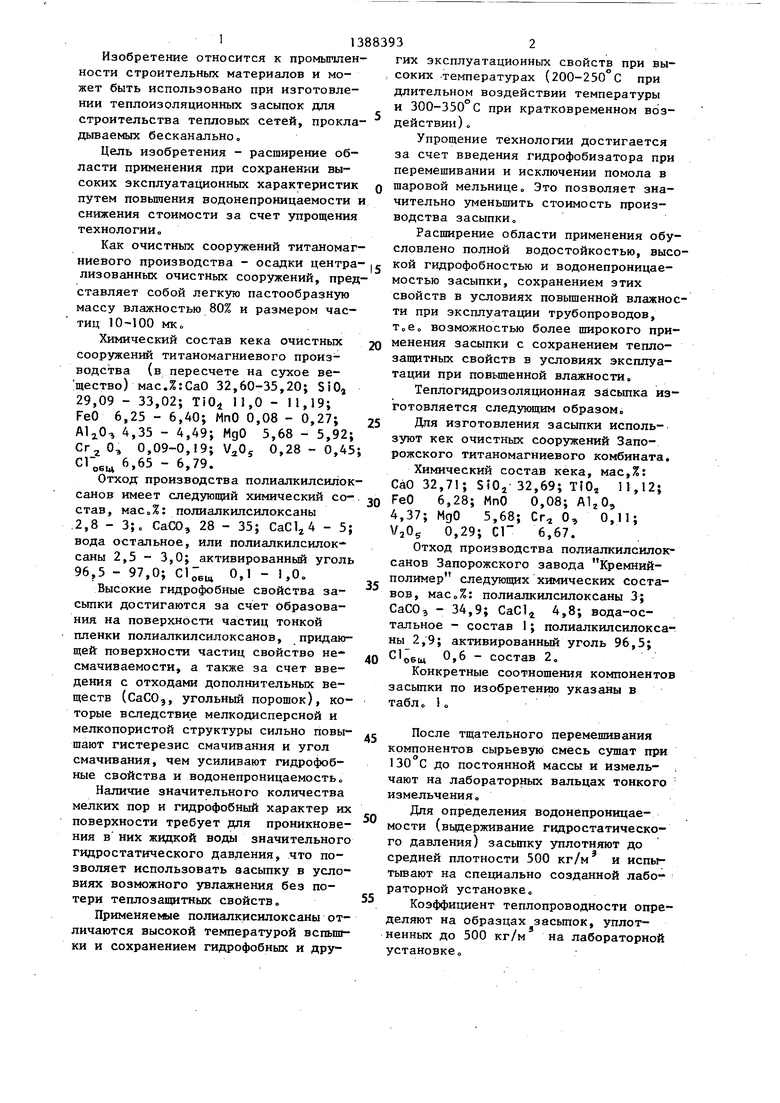

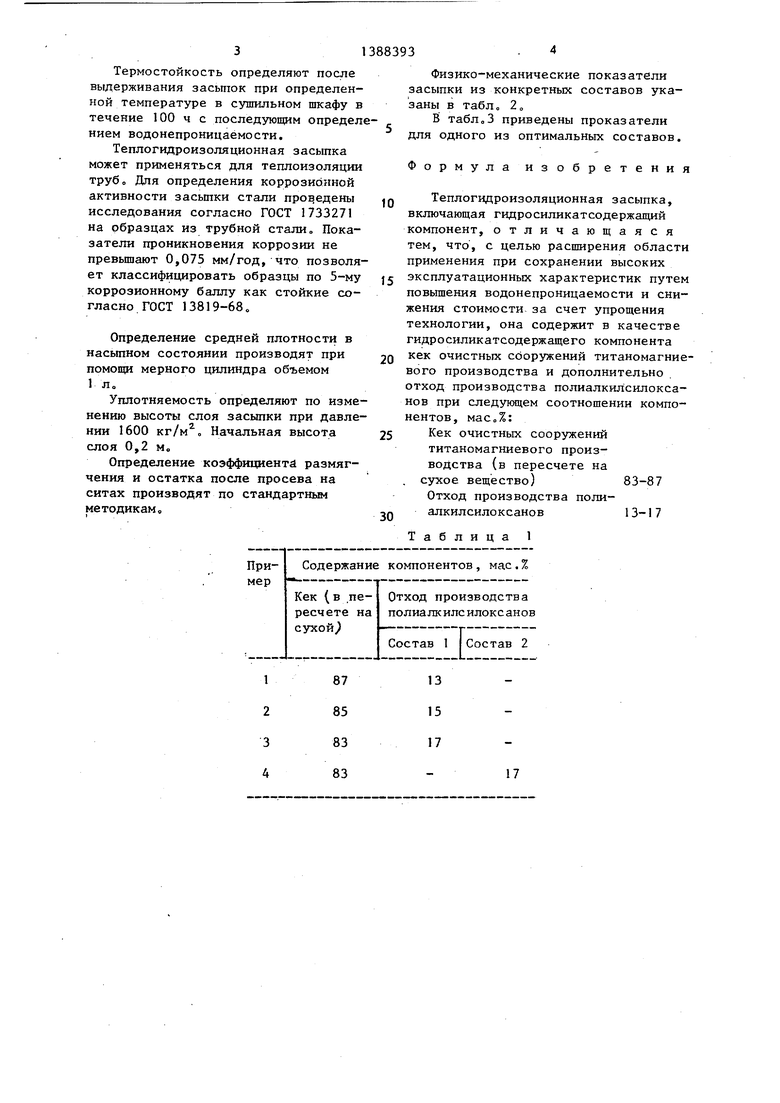

Конкретные соотношения компонентов засыпки по изобретению указаны в табл. 1 о

После тщательного перемешивания компонентов сырьевую смесь сушат при 130 С до постоянной массы и измель- . чают на лабораторных вальцах тонкого измельчения.

Для определения водонепроницаемости (вьщерживание гидростатического давления) засьтку зп1лотняют до средней плотности 500 кг/м и испьг- тьгоают на специально созданной лабораторной установке.

Коэффициент теплопроводности опре- делупот на образцах засьток, уплотненных до 500 кг/м на лабораторной установке.

Термостойкость определяют после выдерживания засыпок при определенной температуре в сушильном шкафу в течение 100 ч с последующим определнием водонепроницаемости.

Теплогидроизоляционная засыпка может применяться для теплоизоляции труб о Для определения коррозионной активности засьтки стали проведены исследования согласно ГОСТ 1733271 на образцах из трубной стали„ Показатели проникновения коррозии не превьш1ают 0,075 мм/год, что позволяет классифицировать образцы по 5-му коррозионному баллу как стойкие согласно ГОСТ 13819-68.

Определение средней плотности в насьшном состоянии производят при помощи мерного цилиндра объемом

1 Ло

Уплотняемость определяют по изменению высоты слоя засыпки при давлении 1600 Начальная высота слоя 0,2 м.

Определение коэффициент размягчения и остатка после просева на ситах производят по стандартньм методикам.

0

5

0

5

0

Физико-механические показатели засыпки из конкретных составов указаны в табЛо 2„

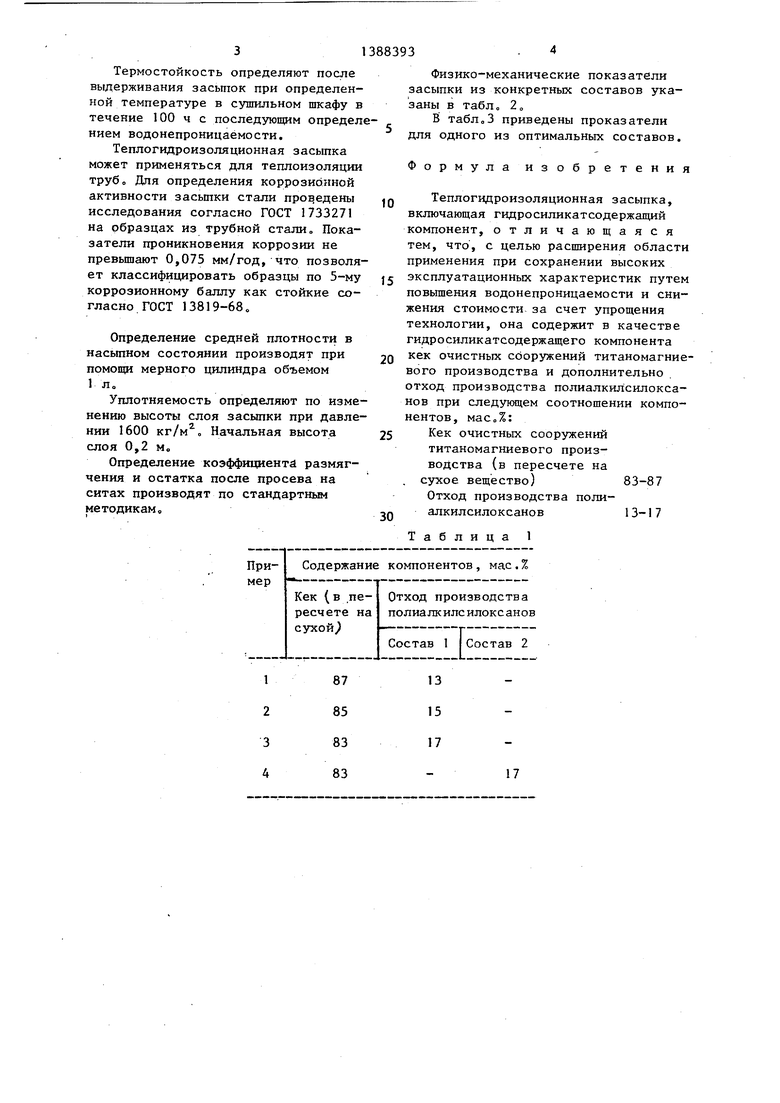

В табл„3 приведены проказатели для одного из оптимальных составов.

Формула изобретения

Теплогидроизоляционная засыпка, включающая гидросиликатсодержащий компонент, отличающаяся тем, что, с целью расширения области применения при сохранении высоких эксплуатационных характеристик путем повышения водонепроницаемости и снижения стоимости за счет упрощения технологии, она содержит в качестве гидросиликатсодержащего компонента кек очистных сооружений титаномагние- вого производства и дополнительно отход производства полиалкилсилокса- нов при следующем соотношении компонентов, мас„%:

Кек очистньпс сооружений титаномагниевого производства (в пересчете на . сухое вещество) 83-87 Отход производства поли- алкилсилоксанов

Таблица 1

13-17

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1020393A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1994 |

|

RU2041177C1 |

| Облегченный тампонажный раствор для крепления скважин | 1980 |

|

SU909127A1 |

| Вяжущее | 1988 |

|

SU1599331A1 |

| Строительный раствор | 1979 |

|

SU816993A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ГУДРОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2098178C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2065844C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1987 |

|

SU1528756A1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433973C1 |

Изобретение относится к промышленности строительных материалов, а именно к составам для теплогидроизо- ляцйонной засьтки, используемой для изоляции тепловых сетей, прокладываемых бесканально. С целью расширения области применения при сохранении высоких .эксплуатационных характеристик засыпки за счет повышения водонепроницаемости и снижения-стоимости за счет упрощения технологии теп- логидроизоляционная засыпка содержит, мас,%: кек очистных сооружений тита- номагниевого производства (в пересчете на сухое вещество) 83-87, отход производства полиалкйлсилоксанов 13-17, Засьтка характеризуется средней плотностью в насыпном состоянии 351-362 кг/м ; уплотняемостью при нагрузке 1600 кг/м и начальной высоте слоя 0,2 м 31-32%; козффици- ентом . теплопроводности при объемной массе 500 кг/м и 25°С: в воздушно-сухом (состоянии 0,087- 0,088 ккал/МсЧо град, в состоянии естественной влажности 0,12 ккал/МоЧ, град; водонепроницаемостью 0,26 - 0,33 атм; гигроскопичностью 0,5%; водопоглощением по объему за сутки 0,8%;. щелочной реакцией среды 9-10 рН; удельнымэлектрическим сопротивлением 10 Ом.см; термостойкостью 250 С; коэффициентом размягчения 0,75. 3 табл. с $

2 3 4

87 85 83 83

13 15 17

17

Средняя плотность в насыпном состоянии,кг/м

Уплотняемость при нагрузке 1600 кг/м и начальной высоте слоя 0,2 м, %

, Коэффициент теплопровод ности в воздупгао-сзпсом состоянии при объемной массе 500 кг/м и t

25°С ---

мфчгград

351 354 362 351

32

31

31 31

400

31

0,088 0,087 0,087 0,088 , 0,11

Остаток после просева на сите № 0056, %

Водонепроницаемо сть (вьздерживание гидростатического давления в уплотненном до 500 кг/м состоянии), атм

28

28

28 29

25

0,26 0,30 0,33 0,28Впитьшает воду

Термостойкость, С

Коэффициент размягчения при испытании сразу после уплотнения

250 250 .250 250

500

0,75 0,75 0,75 0,750,75

Коэффициент теплопроводности в состоянии естественной влажности, ккал

м-ч-град

Гигроскопичность (сорбционная влажность) при

100% влажности воздуха,%

Щелочная реакция среды,

ед.рН

Таблица 2

400

31

31 31

31

28

28 29

25

500

Таблица 3

Удельное электрическое

сопротивление,Ом СМ Ю 10

Водопоглощение по объему

за I сут,%0,8 17

| УСТРОЙСТВО для ТРАНСПОНИРОВАНИЯ ЗВУКОВ в язычковых МУЗЫКАЛЬНЫХ ИНСТРУМЕНТАХ | 0 |

|

SU370638A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ обработки нефелинового шлама | 1974 |

|

SU494377A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-04-15—Публикация

1986-05-28—Подача