Изобретение относится к черной метаплургии и может быть ипользова- но при производстве марганцевого агломерата для выплавки ферромарганца в доменных и электрических печах.

П.ель изобретения - повьппение проч- ности, паровлагостойкости, температуры плавления агломерата и производительности агломерационных установок.

Отходы титаномагниевого производства (Са(ОН)4. 50-60%; r-fp(OH) 4-7% А1.гОз 3,5-6%: 6-9%; Г.О 0,2- 2%; TiO, 5-8%) представляют собой кек, полученный после вакуум-Аильтров, высушенный до влажности 24-30% связаннь т в виде кристаллогидратов Са(ОН)г и Mp(OR), плотностью 11- 1,8 г/см .

Введение в состав аглошихты от- ходов титаномагниевого производства позволяет интенсифицировать провесы спекания офлюсованного агломерата

разложения Са(ОН), и МЯ(ОН), по сравнению с СаСО, и рСОд. Так, термодинамический анализ показывает, что на разложение гидратов кальция требуется на 30-40% тепр

сл

00

со

ла меньше, чем на карбонаты кальция и магния, .

Лизико-химический анализ процессов растворения извести в пшаковых расплавах систем СаО - SiO CaO-SiO,-MgO| СаО-МпзОэ -бЮг; TiOj,-CaO-SiO ; TiO,.,-CaO-SiOe; TiO -CaO-SiO -MnxjO показывает, что наибольшее влияние на растворение извести оказывает возникновение на частицах окиси кальция слоев, состо- : ящих из ортосиликата 2СаО-SiOi и три- 1 силиката ЗСаО SiO кальция, значитель ; но ухудшаются массообменные процессы, j тормозящее действие слоев проявляет- I ся тогда, когда они являются Сплошны- f ми. При нарушении сплошности этих слоев скорость растворения извести

резко возрастает. Наличие в отходах : титаномагниевого производства окси- ; дов железа, титана и алюминия способ- ; ствует разрыву тугоплавких слоев орто- и трисиликата кальция, повьшгает скорость массообмена и улучшает процессы усвоения извести расплавом. Спекание офлю.сованного -агломерата из предлагаемого состава аглошихты обес -печивает полную ассимиляцию флюсов. Введение в шихту более 40% отходов титаномагН11евого -.производства не оказывает существенного влияния на механические свойства и влагостой- кость получаемого агломерата.. Кроме того, увеличение отходов приводит к снижению вертикальной скорости спе- кания в аглошихте, которое обуслов- :-лено увеличением температуры образо- г вания расплава. Введение в аглошихту менее 5% отходов не обеспечивает не- . обходим.ой влагостойкости агломерата из-з.а присутствия в структуре агломе . рата неассимилированных включений

флюса. При этом вводимое в шихту количество оксидов хрома, магния и титана с отходами титаномагниевого производства не обеспечивает совместно - с оксидами марганца стабилизацию двухкальциевого силиката. Применение

, отходов фр акции более 3 мм приводит

к ухудшеншз процесса агломерации, так как при этом ухудптется распределение отходов в аглош ихте и агломерат получается менее однородным.

Титаномагниевые отходы содержат оксиды хрома, магния и титана, которые наряду с. оксидами, марганца, ста- билиз.ируют -двухкальциевый силикат и предотвращют его от полиморфизма.

Предлагаемая шихта позволяет получить офлюсованный агломерат, харак-« . /теризуюшкйся повышенной (на 100- ) температурой плавления, что при выплавке феррома.рганца улучшает условия восстановления оксидов марганца и повышает его извлечение в сплав. Шихта позволяет получить офлю- сованный агломерат, который при восстановлении колошниковым газом (СО и Н2) на теряет свои физико-механические свойства.

Увеличение флюса в шихте более 5 20% приводит к снижению физико-меха-. нических свойств и производительности аглоустановки. Добавка в шихту менее 5% флюса не обеспечивает необ- ходимой механической прочности агло- 0 мерата. В агломерате, полученном из шихты, содержащей менее 5% флюса, отсутствуют высшие, оксиды марганца (Мп,0 д), а образующийся в фазовом : составе двухкальциевый силикат, неста-. 5 .билизированный высшими оксидами марганца, подвержен инверсии, что и является причиной резкого снижения прочности агломерата.

Расход твердого топлива при полу- ,Q чении агломерата регулируется физико- механическими свойствами агломерата и готовой продукцией. Увеличение его более 12% нерационально, так как в этом случае происходит .оплавление агломерата и прилипание к колосникам агломашины. Введение менее 6% топлива не обеспечивает нормальный ход процесса и снижает выход годного.

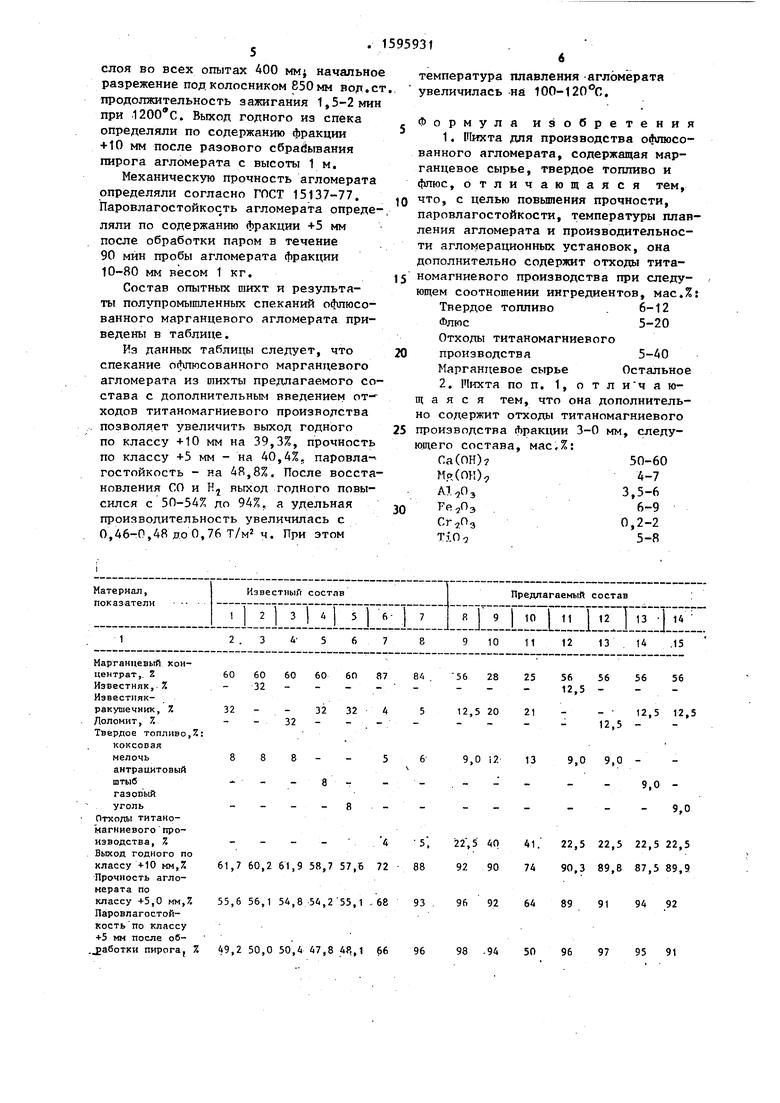

П р и м е р. В идентичных условиях был проведен сопоставительный анализ свойств агломерата, полученного из шихты предлагаемого состава и состава-прототипа.

Для спекания использовали марганцевый концентрат, содержащий, %: Мп 42,6; SiO, 15,9; СаО 4,8; МрО 1,2; Feo6u(0,9, фракции - 10 мм, влажностью - 8,12%, коксовую мелочь (-3 мм), известняк-ракушечник, содержащий, %: SiO 1,31; ПаО 2,96; МрО 5° 1,65; ) фракции 3-0 мм и отходы титаномагниевого производства, содержащие, 7о: Са(ПН)а57; МрСОК), 5,4; 3,8; 7,4; 1,1; 6,7, фракции 3-0 мм, влажностью 55 25%.

Опытные спекания агломерата проводили на полупромьшшенной установке с площадью спекания 1,0 м . Высота

40

слоя во всех опытах 400 мм начально разрежение под колосником 850мм вор.с продолжительность зажигания 1,5-2 мин при 1200 с. Выход годного из спека определяли по содержанию фракции +10 мм после разового сбрасывания пирога агломерата с высоты 1 м.

Механическую прочность агломерата определяли согласно ГОСТ 15137-77. Паровлагостойкость агломерата определяли по содержанию фракции +5 мм после обработки паром в течение 90 мин пробы агломерата фракции 10-80 мм весом 1 кг.

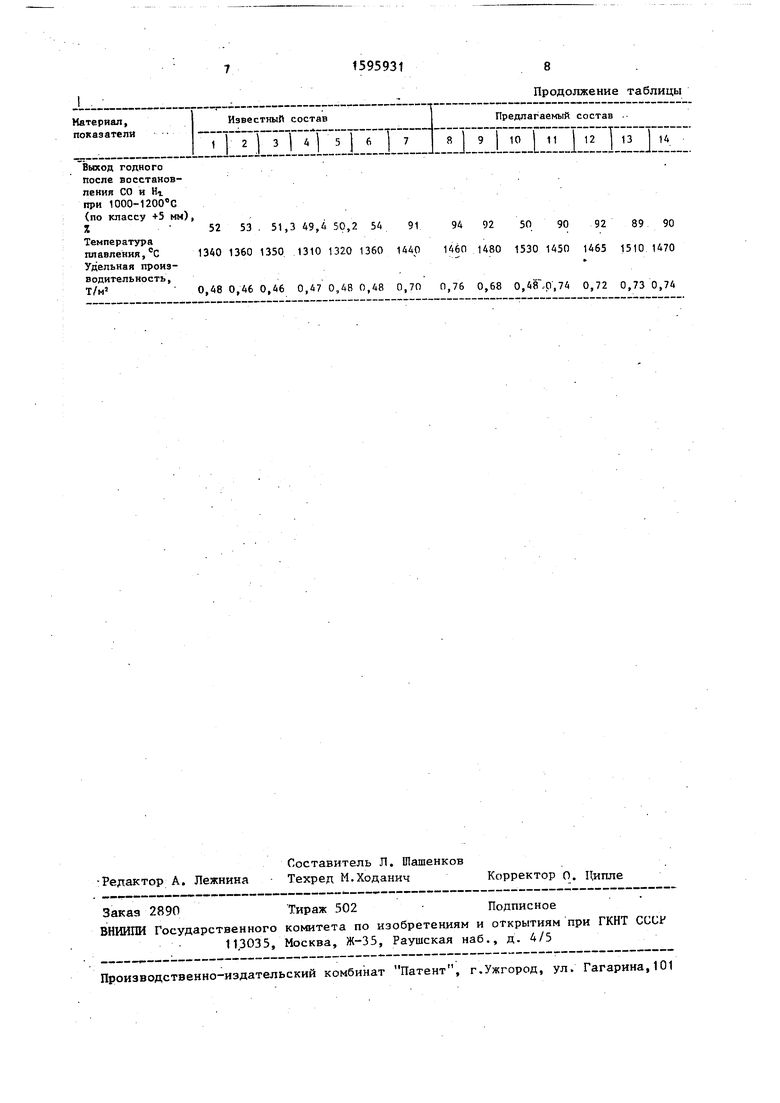

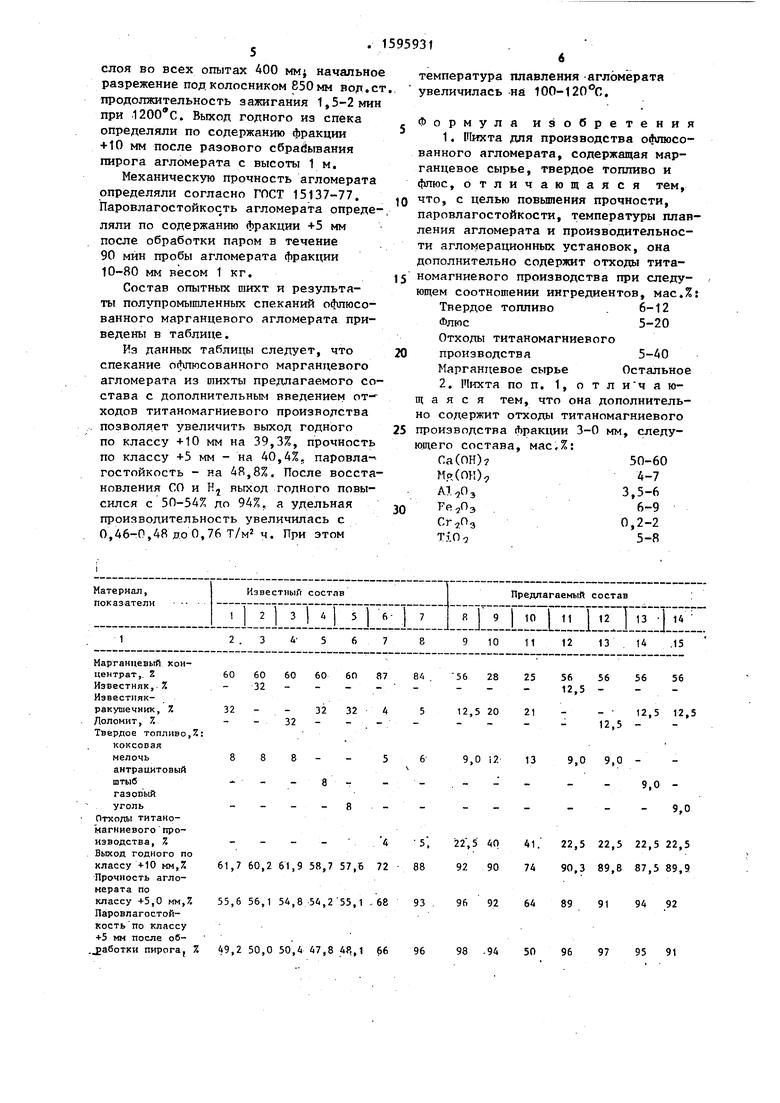

Состав опытных шихт и результаты полупромышленных спеканий офлюсованного марганцевого агломерата приведены в таблице.

Из данных таблицы следует, что спекание офлюсованного марганцевого агломерата из инхты предлагаемого состава с дополнительным введением от-- ходов титаномагниевого производства позволяет увеличить выход годного по классу +10 мм на 39,3%, прочность по классу +5 мм - на 40,4%, паровла- гостойкость - на 4R,8%, После восста

новления СО и Kj выход годного повысился с 50-54% до 94%, а удельная производительность увеличилась с 0,46-0,48 до 0,76 Т/м ч. При этом

температура плавления агломерата увеличилась ни lOO-IZO C.

Формула изобретения 1. и1ихта для производства офлюсованного агломерата, содержащая марганцевое сырье, твердое топливо и фпюс, отличающаяся тем, что, с целью повышения прочности, паровлагостойкости, температуры плавления агломерата и производительности агломерационных установок, она дополнительно содержит отходы титаномагниевого производства при следующем соотношении ингредиентов, мас,%: Твердое топливо. 6-12

Флюс5-20

Отходы титаномагниевого производства5-40

Марганцевое сырьеОстальное

2. 1Михта по п. 1,отли чаю- щ а я с я тем, что она дополнительно содержит отходы титаномагниевого 25 производства фракции 3-0 мм, следующего состава, мас,%:

СаСоН)50-60

MR (ОН).,4-7

Ге,0э Сг-гОз TiO:,

3,5-6 6-9

0,2-2 5-8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1980 |

|

SU910808A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Шихта для получения высокоосновного марганецсодержащего агломерата | 1986 |

|

SU1446181A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Шихта для получения офлюсованного марганцевого агломерата | 1988 |

|

SU1557180A1 |

| Шихта для получения марганцевогоАглОМЕРАТА | 1979 |

|

SU831824A1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| Шихта для производства марганцевого агломерата | 1985 |

|

SU1291619A1 |

Изобретение относится к черной металлургии и может быть использовано при производстве марганцевого агломерата для выплавки ферромарганца в доменных и электрических печах. Цель изобретения - повышение прочности, паровлагостойкости, температуры плавления агломерата и производительности агломерационных установок. Для производства марганцевого агломерата используется шихта, содержащая, мас.%: твердое топливо 6-12

флюс 5-20

отходы титано-магниевого производства 5-40

марганцевое сырье - остальное. Используются отходы титано-магниевого производства фракции 3-0 мм следующего состава, мас.%: CA(OH) 2 50-60

MG(OH) 2 4-7

AL 2O 3 3,5-6

FE 2O 3 6-9

CR 2O 3 0,2-2

TIO 2 5-8. Присутствие в отходах CU(OH) 2 и MG(OH) 2 по сравнению с CACO 3 и MGCO 3 интенсифицирует процесс спекания офлюсованного агломерата, и оксиды хрома, магния и титана, наряду с оксидами марганца, предотвращают полиморфизы двухкальциевого силиката. 1 табл.

1

60

32

60 32

8

60 60

6П

32 32

32

8

87

:

49,2 50,0 50,4 47,8 4Я,1 66

61,7 60,2 61,9 58,7 57,6 72 53,6 56,1 54,8 54,255,1 /68

10

1112 13 . 14 .15

87

84

56 28 25 56 56 56 36 12,5 - - 12,5 20 21

- 12,5 12,5 12,5

9,0 1213 9,0 9,0. - - -- - 9,0 9,0

22,5 4041. 22,522,522,5 22,5

92 907490,389,887,5 89,9

9fi 9264899194 92

Материал, показатели

Известный состав

Предлагаемый состав

3

Выход годного

после восстанов-

пения СО и Нг

при 1000-1аоо с

(по классу +5 мм). 53 . 51.3 49,Д 50,2 54 91 94 92 50 90 92 89 90

авлен С1340 1360 1350 1310 1320 1360 1440 1460148015301450 1465 15101470

Удельная производительность,,460,46 0,470,480,48 0,70 0,76 0,680,4Г..р,74 0,72 0,730,74

Продолжение таблицы

Предлагаемый состав

14

| Киллер В.Л | |||

| и Утков В.А | |||

| Использование белных марганцевых руд северного Урала | |||

| Труды ГОПлТ УФАН СССР/ Сб | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-09-30—Публикация

1988-08-01—Подача