Изобретение относится к обработке металлов давлением, а именно к горячей прокатке на широкополосовых станах, и может быть использовано при прокатке стали в чистовой группе кле- тей этих станов с принудительным меж- клетевым охлаждением.

Цель изобретения - повьшение качества проката за счет снижения разброса физико-механических свойств и колебаний поперечной разнотолщинности по длине полосы.

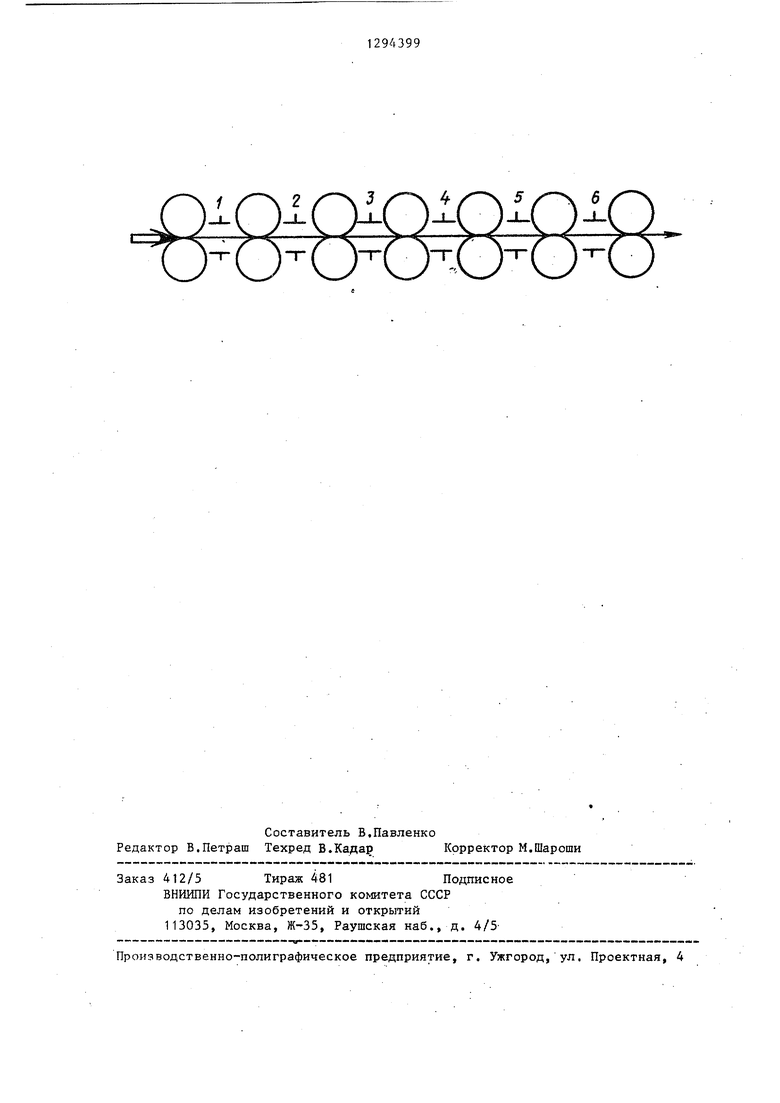

На чертеже изображена схема распоти по длине полосы при использовании предлагаемого способа объясняется следуюп им. Применение дифференцированного охлаждения по длине поло сы позволяет получать для переднего участка полосы структуру аустенита с большей степенью несовершенств, чем для заднего участка, однако, вви ду того, что скорость охлаждения его в рулоне на 15-20% ниже, чем у заднего, структура готовой полосы,, а следовательно, и физико-механические свойства получаются идентичными. Аустенит перед полиморфным преложения коллекторов межклетевого охлаждения полосы в чистовой группе кле-15 вращением средней части полосы, при- тей широкополосового стана.нудительно охлажденной в первых межСпособ горячей прокатки широд о- полосовой стали в чистовой группе клетей осуществляется следующим образом.

20

Нагретые слябы прокатывают в черновой группе клетей на подкат, который транспортируют по промежуточному рольгангу (не показан) к чистовой группе клетей. Затем осуществляют пос- ледовательную деформацию подката в клетях чистовой группы до готовой полосы с принудительным охлаждением раската между клетями с помощью коллекторов 1-6, причем по мере прокат25

клетевых промежутках, характеризуется большей степенью структурных несовершенств, чем аустенит концевых участков полосы, однако в результате более низкой скорости охлаждения центральных витков рулона по сравнению с периферийными структура и физико-механические свойства готовой полосы по ее длине выравниваются. Величина поперечной разнотолш нности полосы определяется в основном сопротивлением деформации стали.

По сравнению с известным способом

ки металла производят дифференцирован- О дифференцированное охлаждение вызыное по длине полосы его принудительное охлаждение в различных межклетевых промежутках. При этом начало по„ 0.0851Г .,,, ..Q. лосы длиной L (d+0,085) м

прокатывают с ускоренным охлаждением в средних межклетевых промежутках коллекторами 3 и 4 (или 4), а конец

. „ , 0,0851Г ,

полосы длиной L... -ьCd+2nh J п.

0,085) м прокатывают с принудительньм охлаждением в последних по ходу прокатки межклетевых промежутках коллекторами 5 и 6 (h - толщ-ша полосы, м 45 d - внутренний диаметр рулона, м; - число витков в рулоне),

Остальную основную часть полосы прокатывают с ускоренным охлаждением в первых по ходу прокатки межклете- 50 вых промежутках коллекторами 1 и 2 (или 2 и 3),

Перераспределение расхода воды по межклетевым промежуткам осуществляется автоматически таким образом, 55 чтобы температура конца прокатки па длине полосы осталась неизменной.

Эффект выравнивания механических свойств и поперечной разнотолщиннос. 35

ти по длине полосы при использовании предлагаемого способа объясняется следуюп им. Применение дифференцированного охлаждения по длине полосы позволяет получать для переднего участка полосы структуру аустенита с большей степенью несовершенств, чем для заднего участка, однако, ввиду того, что скорость охлаждения его в рулоне на 15-20% ниже, чем у заднего, структура готовой полосы,, а следовательно, и физико-механические свойства получаются идентичными. Аустенит перед полиморфным превращением средней части полосы, при- нудительно охлажденной в первых меж

клетевых промежутках, характеризуется большей степенью структурных несовершенств, чем аустенит концевых участков полосы, однако в результате более низкой скорости охлаждения центральных витков рулона по сравнению с периферийными структура и физико-механические свойства готовой полосы по ее длине выравниваются. Величина поперечной разнотолш нности полосы определяется в основном сопротивлением деформации стали.

По сравнению с известным способом

дифференцированное охлаждение вызы45

вает повышение сопротивления деформации при прокатке среднего участка . полосы и снижение сопротивления де- . формации при прокатке заднего участ- 35 ка полосы, что приводит соответственно к повышению поперечной разнотолщинности среднего участка и снижению ее при прокатке заднего конца. Следствием этого является выравни- вание поперечной разнотолцрнности этих участков до уровня поперечной разнотолщинности переднего участка полосы.

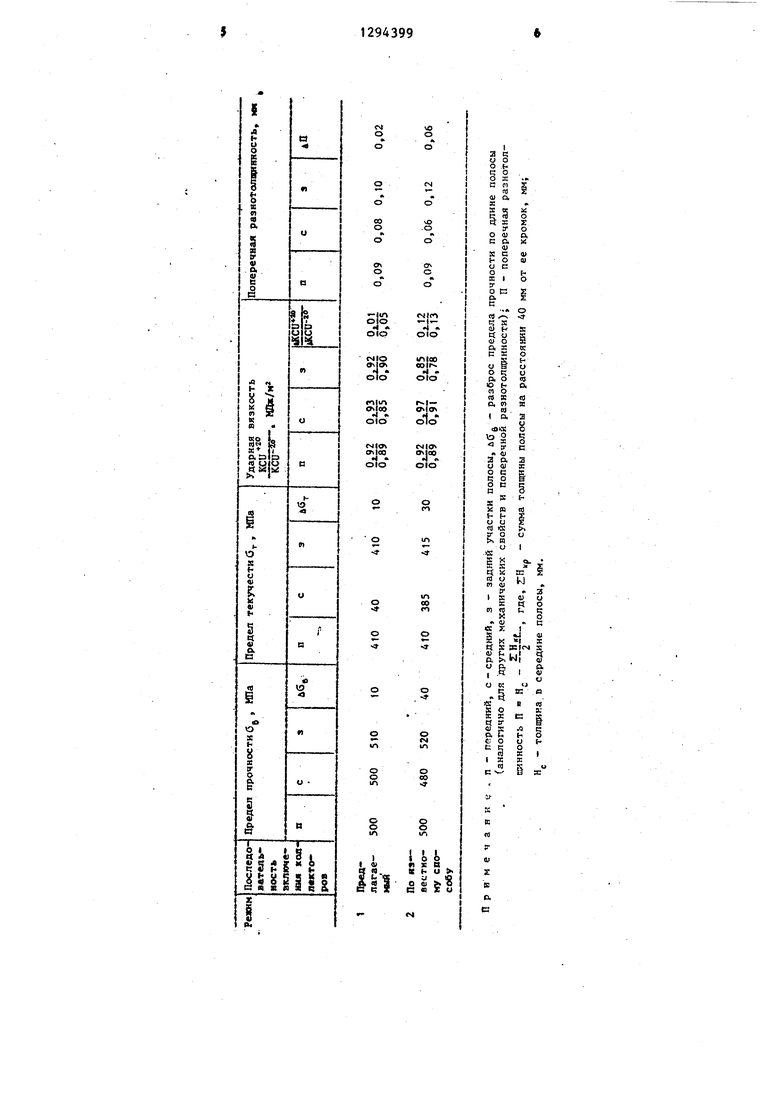

П р и м е р. Слябы из стали СтЗсп поперечным сечением 250x1550 мм нагревают в методических печах и прокатывают в черновой группа клетей стана 2000 до толщины 35 мм. При прокатке .в чистовой группе клетей до готовой- полосы поперечным сечением 5x1500 мм и длиной 500 м по мере прокатки металла осуществляют дифференцированное .по длине полосы принудительное охлаждение в различных межклетевых промежутках, при этом прокатку переднего участка полосы длиной 50 м (,85 м) проводят с принудительным охлаждением в среднем межклетевом промажутке коллектором 4, основную часть полосы прокатывают с принудительным охлаждением в первых межклетевых промежутках коллекторами 2 и 3 и конец полосы длиной 100 м прокатывают с принудительным охлаждением в последних межклетевых промежутках коллекторами 5 и 6, причем перераспределение расхода воды по межклетевым промежуткам осуществляют таким образом, что- бы температура конца прокатки по длине полосы оставалась неизменной (таблица, режим 1).

Для сравнения прокатаны аналогичные полосы по известному способу (таблица, режим 2), При прокатке по всем режимам температура начала прокатки 1000-1020°С. температура конца прокатки 780-800°С. После прокатки полосы охлаждают на отводящем роль- Ганге и сматывали в рулон при 580- ,

От переднего и заднего концов полосы и от ее середины отбирают пробы для механических испытаний и измеряют поперечную разнотолщинность.

Результаты механических испытаний и замера поперечной разнотолщинности сведены в таблицу,

Из таблицы видно, что предлагаемый способ прокатки по сравнению с известным позволяет в 3-4°раза снизит разброс предела текучести и предела прочности и получать полосу с практи- .чески одинаковой величиной ударной вязкости и поперечной разкотолщиннос- ти по ее длине,

Применение предлагаемого способа

прокатки обеспечивает повышение качества прокатываемого металла за счет обеспечения равномерности физико- механических свойств и поперечной разнотолщинности по длине полосы. Кроме

0

5 0

5

0

5

0

того, применение предлагаемого способа прокатки позволяет гарантировать получение заданных механических - свойств на всей длине каждой прокатываемой полосы, тем самым обеспечивает возможность увеличения объема продукции с гарантированньм уровнем прочности и снижение на этой основе расхода металла .Форму, ла изобретения

Способ горячей прокатки широкопо- лосоврй стали в чистовой группе клетей, включающий принудительное охлажт- дение прокатываемого металла в межклетевых промежутках с автоматическим перераспределением расхода воды по межклетевым промежуткам, по мере прохождения полосы, отличающий- с я тем, что, с целью повышения качества проката за счет снижения разброса .физико-механических свойст в и колебаний поперечной разнотолщинности по длине полосы, в процессе прокатки производят дифференцированное по длине полосы принудительное охлаждение в различных межклетевых промежутках, при этом начало полосы длиной

Ь„ --г(d + 0,085)м прокатыва h

ют с принудительным охлаждением в средник межклетевых промежутках, ко 0 j 085 ir

нец полосы длиной L.,, - .

З п

(d + 2nh - 0,085) м прокатывают с принудительным охлаждением в последних по ХОДУ прокатки межклетевых промежутках, а остальную часть полосы прокатывают с охлаждением в первых по ходу прокатки межклетевых промежутках где h - толщина полосы, м; d - внутренний диаметр рулона, м п - число витков в рулоне.

м

о

vO

о

о

«

о

N О

03 о

vO .0

о о

CT

с

СЧ1Л

-r. OlO

in loo

00 IrH «

Olo

r-j-

1oolo

WIO

04(00

N л

010

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШИРОКОПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ, СОДЕРЖАЩЕМ НЕПРЕРЫВНУЮ ПОДГРУППУ ИЗ ЧЕРНОВЫХ КЛЕТЕЙ | 2003 |

|

RU2235611C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2009 |

|

RU2445178C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| Способ охлаждения горячекатаных полос | 1992 |

|

SU1838431A3 |

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2389569C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| Способ широкополосной горячей прокатки низколегированных и углеродистых сталей | 1989 |

|

SU1708451A1 |

Изобретение относится к обработке металлов давлением, а именно к горячей прокатке на широкополосовых станах, и может быть использовано при прокатке стали в чистовой группе клетей этих станов с принудительным межклетевым охлаждением. Целью изобретения является повышение качества проката за счет снижения разброса физико-механических свойств и колебаний поперечной разнотолщинности по длине полосы. Для этого различные участки по длине полосы принудительно охлаждают в различных межклетевых промежутках: передний конец регламентированной длины - в средних межклетевьпс промежутках, задний конец регламенти- д рованной длины - в последних, а остальную часть полосы - в первых по ходу прокатки межклетевьгх промежутках. При этих условия обеспечивается равномерность качества готовой полосы по ее длине за счет компенсирующего влияния различных скоростей окончательного охлаждения концов и середины полосы в рулоне после ее горячей смотки. 1 ил. 1 табл. «э

с

TJ-U- U- U- O-U-O

| Система регулирования температуры полосы на выходе стана горячей прокатки | 1981 |

|

SU971543A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Генкин А.Л | |||

| Исследование эффективности принудительного межклетевого охлаждения полос на широкополосовом стане горячей прокатки | |||

| Автореф | |||

| дне | |||

| на соиск, учен, степени канд | |||

| техн | |||

| наук | |||

| М.: МИСиС, | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-07—Публикация

1985-06-11—Подача