4 1чЭ СО

СО

N3

01

когда опирается одним или дру цом о корпус 3. В другое врем не участвует в осевык колебан так как проскальзывает относи корпуса 3.

Амплитуда колебаний такой тельной системы, описываемой ным дифференциальным уравнени

|(U))% 4bV

А )

7TpFt; 4b u)

мТШ,,

м.

где

11423925

Изобретение относится к приборостроению и может быть использовано для контроля качества сборки приборов с газодинамическими подшипниками с

Целью изобретения является расши- |рение области применения путем ис- I следования окончательно собранных подшипниковых узлов „

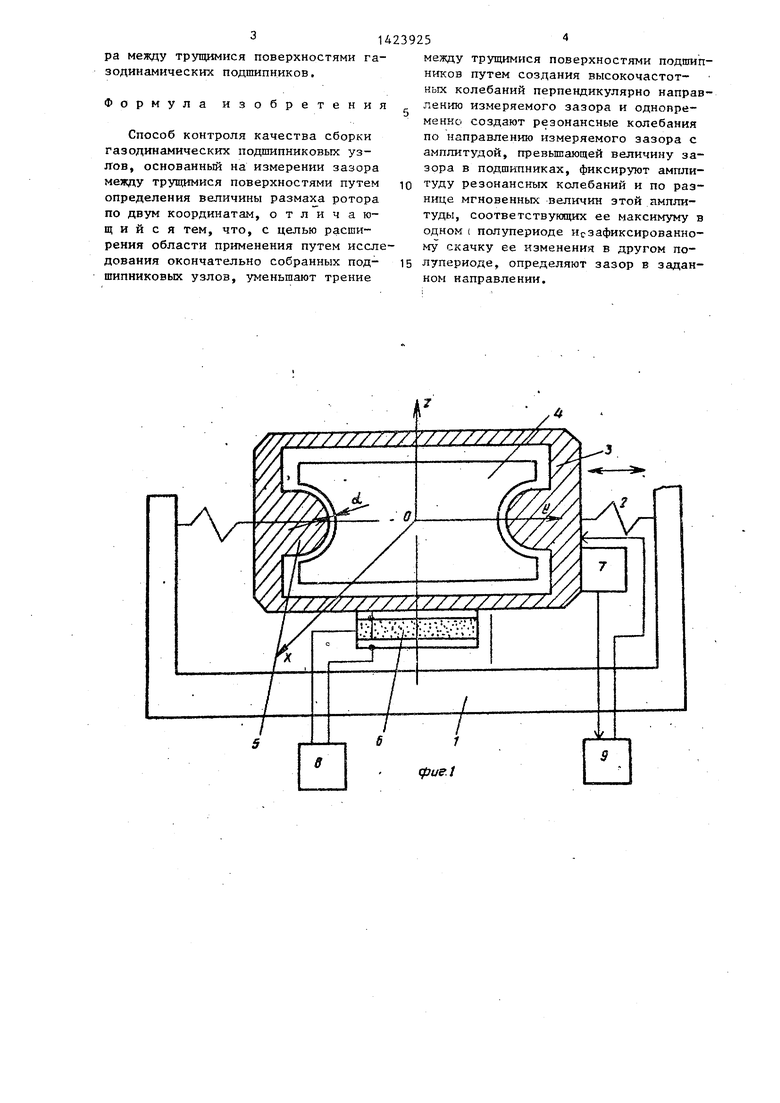

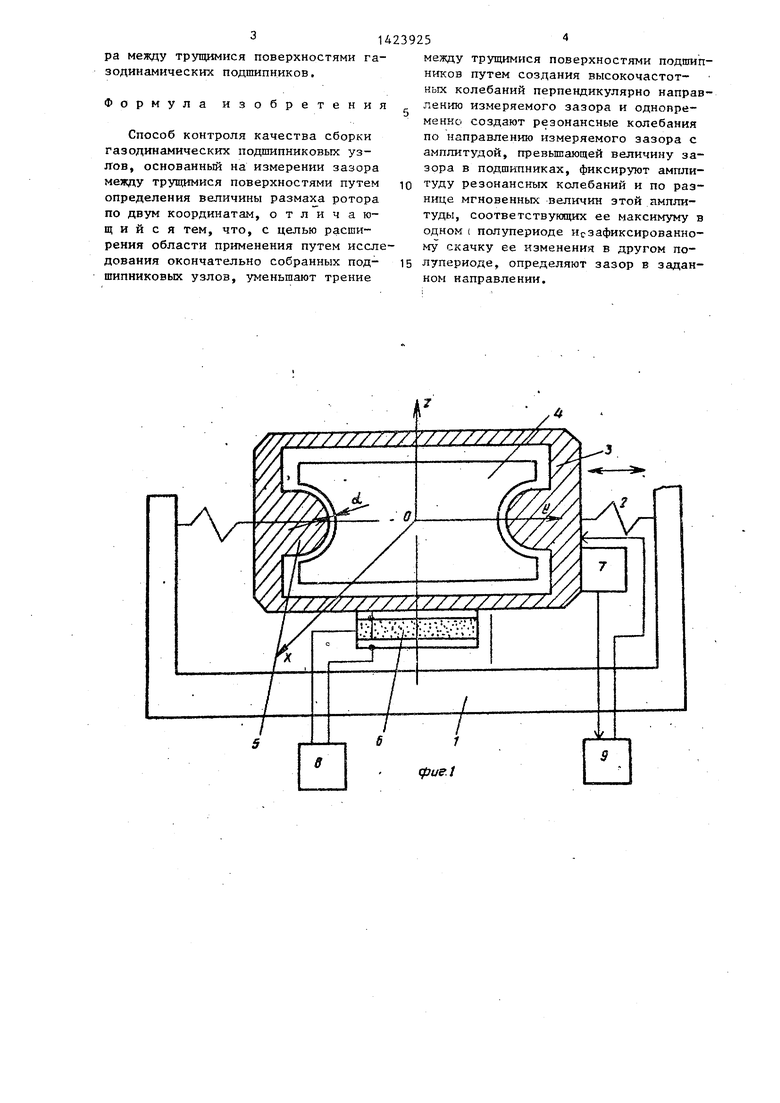

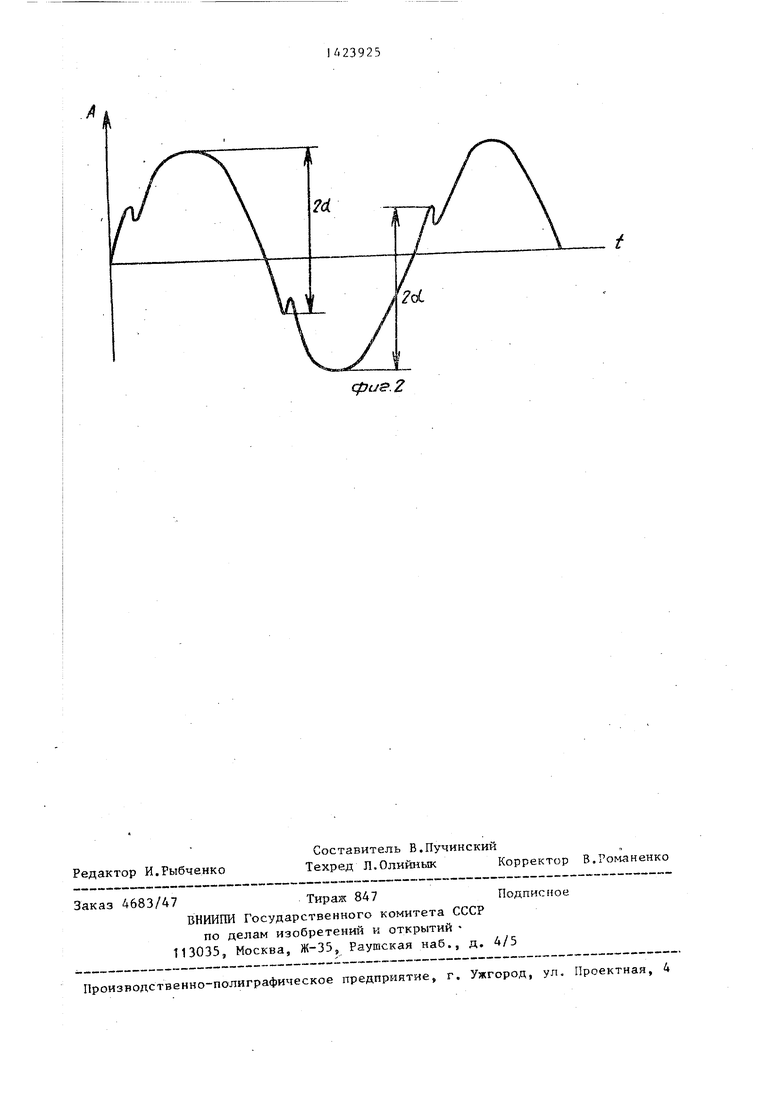

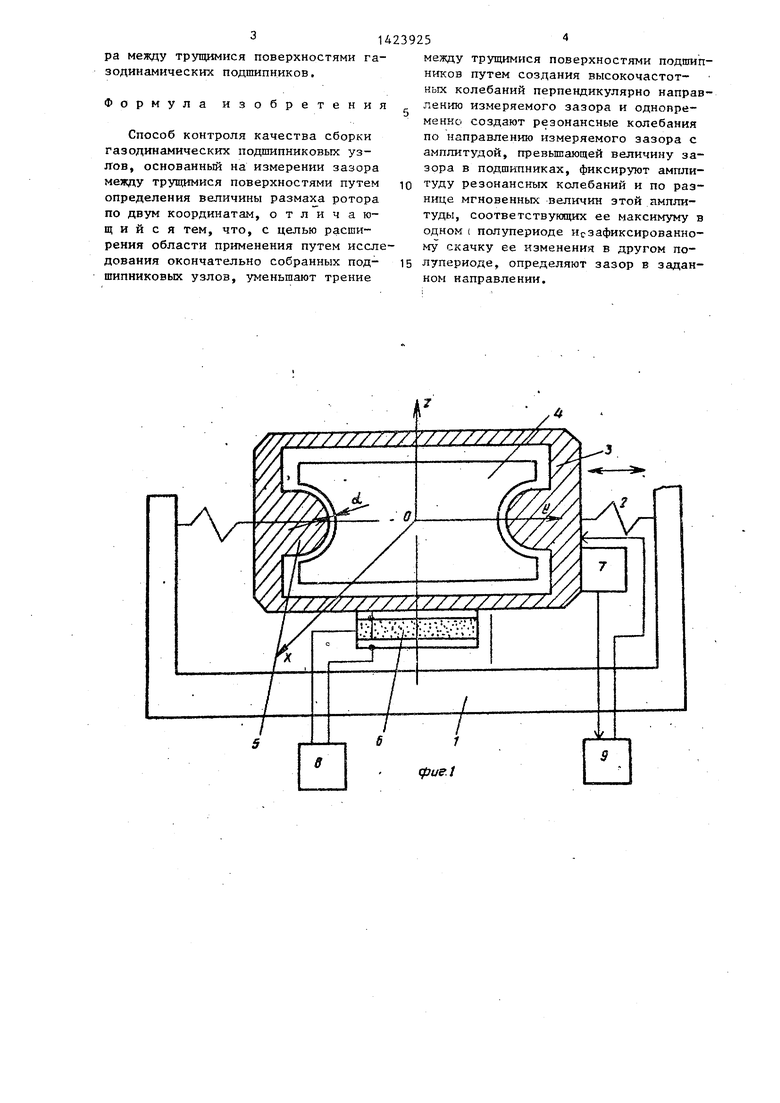

I На фиг.1 представлена функциональ-|0 писывается следующим образом: ная схема устройства для осуществления способа-}на фиг, 2 закон изме-А, нения амплитуды осевых колебаний во времени, где of - величина зазора в. подшипниках, 15

Устройство содержит 1, ид которой через упругие эле1 1енты 2 закреплен корпус 3 исследуемого подшипникового узла, ротор 4 которого установлен на газодинами геских подшипни- 20 как 5,

Устройство содержит возбудитель 6 высокочастотных колебаний и датчик 7 осевых колебаний подшипникового узла, генератор 8 высокочастотных колеба- 25 НИИ, подключенный к возбудителю 6, в качестве которого .использована пьезо- керамическая пластинка, а также блок 9 создания и измерения резонансных осевых колебаний.30

Способ реализуется следующим образом.

При помощи возбудителя 6, подключенного к выходу генератора 8, корпусу 3 подшипникового узла создают вы- 55 сокочастотные колебания перпендикулярно оси вращения ротора 4, В связи с этим уменьшается трение между трущи- IMHCH поверхностями газодинамических подшипников 5, Одновременно подшипни-40 ковому узлу по оси вращения ротора 4 (оси У) создают низкочастотные колебания при помощи блока 9,

В связи с уменьшением трения в подшипниках 5 зфавнение движения под-45 шипникового узла имеет внд:

, собственные частот бательной системы; Ь - коэффициент демпфи

Здесь амплитуда А соответс совместному движению корпуса ротора 4, а амплитуда тол жению корпуса 3.

В связи с этим при переход бательной системы из одного р движения (ротор вместе с корп в другой (только корпус) прои скачок изменения амплитуды ос лебаний.

При помощи датчика 7 осевы баний и блока 9 фиксируют упо амплитуду и по разнице двух м ных величин, соответствующих симуму в одном полупериоде и при зафиксированном скачке в пслупериоде, определяют путь ротора (2 й() 5 ПОЛОВ1-ПШ которо ветствует зазору в подшипника оси У.

Для окончательной оценки и ний используют тарировочные

где М, т, а с

(М, га) у + ау + су Asincoi масса корпуса 3;

50

масса ротора 4 коэффициент вязкого трения; коэффициент жесткости упругих элементов 2„

Амплитуду этих колебаний подбирают такой, чтобы она бьпа больше предполагаемого зазора по оси У.

Ротор 4 подключенного узла колеблется вместе с корпусом 3 только

когда опирается одним или другим концом о корпус 3. В другое время он не участвует в осевык колебаниях, так как проскальзывает относительно корпуса 3.

Амплитуда колебаний такой колебательной системы, описываемой приведенным дифференциальным уравнением, записывается следующим образом: А,

|(U))% 4bV

следующим образ

А )

7TpFt; 4b u)

мТШ,,

м.

где

0

5 0

5 0

5

0

, собственные частоты колебательной системы; Ь - коэффициент демпфирования.

Здесь амплитуда А соответствует совместному движению корпуса 3 и ротора 4, а амплитуда только движению корпуса 3.

В связи с этим при переходе колебательной системы из одного режима движения (ротор вместе с корпусом). в другой (только корпус) происходит скачок изменения амплитуды осевых колебаний.

При помощи датчика 7 осевых коле- баний и блока 9 фиксируют упомянутую амплитуду и по разнице двух мгновенных величин, соответствующих ее максимуму в одном полупериоде и уровню при зафиксированном скачке в другом пслупериоде, определяют путь движения ротора (2 й() 5 ПОЛОВ1-ПШ которого соответствует зазору в подшипниках по оси У.

Для окончательной оценки измерений используют тарировочные данные,

Аналогичным образом определяется зазор и по-другому направлению, на- пример по оси Xi В этом случае создание и измерение резонансных колебаний осуществляется по оси X,

Таким образом, уменьшением трения между трущимися поверхностями подшипников, одновременным созданием резонансных колебаний по направлению измеряемого зазора и фиксированием соответствующих мгновенных величин амплитуды этих колебаний создается возможность определения начапьного зазоpa между трущм 1ися поверхностями зодинамических подшипников.

Формула изобретения

Способ контроля качества сборки газодинамических подшипниковых узлов, основанный на измерении зазора между трущимися поверхностями путем определения величины размаха ротора по двум координатам, отличающийся тем, что, с целью расширения области применения путем исследования окончательно собранных подшипниковых узлов, уменьшают трение

423925

между трущимися поверхностями подшипников путем создания высокочастотных колебаний перпендикулярно направ лению измеряемого зазора и одновременно создают резонансные колебания по направлению измеряемого зазора с амплитудой, превьшзающей величину зазора в подшипниках, фиксируют ампли10 туду резонансных колебаний и по разнице мгновенных величин зтой амплитуды, соответствующих ее максимуму в одном полупериоде Исзафиксированному скачку ее изменения в другом ло15 лупериоде, определяют зазор в заданном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки технического состояния подшипников | 1984 |

|

SU1163181A1 |

| Способ контроля качества сборки подшипниковых узлов | 1986 |

|

SU1388739A1 |

| Способ контроля качества подшипниковых узлов | 1985 |

|

SU1323894A1 |

| Способ контроля параметров газодинамических подшипниковых узлов | 1986 |

|

SU1361464A1 |

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 2007 |

|

RU2350794C1 |

| Способ измерения жесткости подшипникового узла | 1984 |

|

SU1157384A1 |

| МНОГОЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 2007 |

|

RU2350795C1 |

| Упругая опора | 1990 |

|

SU1762008A1 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 2004 |

|

RU2248524C1 |

| Способ контроля качества газодинамических подшипниковых узлов | 1988 |

|

SU1580206A1 |

фи. Z

| Пинегин С.В., Табачников Ю.Б., Силенков И.Е | |||

| Статические и динамические характеристики газостатических опор | |||

| М.: Наука, 1982, с.217- 222-. |

Авторы

Даты

1988-09-15—Публикация

1987-02-19—Подача