со

00

со со to

00

Изобретение относится к литейному производству и может быть использовано для приготовления противопригарных покрытий, применяемых для металлических форм и стержней, а также в других отраслях народного хозяйства, где необходимо наносить на металл защитные покрытия,, например в гражданском и промышленном строительстве, кораблестроении и т. п.

Цель изобретения - улучшение эксплуатационных свойств покрытия за счет снижения влагосодержания и обеспечения неограниченного срока его хранения, а также устранение слеживаемости покрытия при транспортировке.

Сущность способа заключается в том, что приготовление противопригарного покрытия производится с минимальным содержанием влаги, т. е. в получении гранулированной композиции. Для этого порошкообразный наполнитель, состоящий из двуокиси циркона, окиси алюминия и маршалита, перемешивается с жидким стеклом, в которое предварительно вводится щелочь в виде едкого натра или едкого кали или соль фосфорной кислоты, величина рН которой более 7. В качестве соли фосфорной кислоты используют тринатрийфосфат или динат- рийфосфат.

Приготовленную гранулированную композицию можно разводить водой до необходимой плотности.

Ввод в связующее перед смешиванием с наполнителем щелочного основания или соли, водородный показатель которой при гидролизе выще 7, позволяет увеличить содержание сухого вещества в покрь тии за счет связывания влаги, что способствует получе

Результаты испытаний следующие: содержание сухого вещества 95,5%, текучесть 10 с. Затем 100 г гранулированной композиции разбавляют водой до плотности 7 1,17 г/см на что расходуется 150 г воды, и пульвери

нию легкорастворимои кристаллогидратноизатором наносят на две стороны металТРРПЛПЙ nf OnnuKH НЯ ЦЯРТНПЯУ НЯППЛНИТР- -JJ mii,/.ii n T-i гт г. ri гм г.т,гч , 1 т г л ,т л .,. „ 1 ОАО/

твердой оболочки на частицах наполнителя. При этом наполнитель, т. е. двуокись циркона, окись алюминия и марщалит, перед приготовлением покрытия нагревают до 70-120°С. Жидкое стекло также нагревают до 65-90°С. Нагрев материалов способствует равномерному распределению связующего по частицам напблнителя.

Покрытие с едким натром и едким кали готовят следующим образом.

Состав покрытия следующий, мас.%:

Двуокись циркона46

Окись алюминия .16

Марщалит36

Жидкое стекло21 Однокислотное основание

в виде NaOH4,6

Первоначально перемешивают составляющие наполнителя и отдельно жидкое стекло (,88; ,43 г/см) с едким натром, после чего при перемещивании в сухие составляющие вводят жидкую композицию. Затем включают подачу сжатого воздуха под давлением 0,2 атм до перехода массы в сыпучее состояние.

лической предварительно нагретой до 180°С пластины. Расход покрытия на обе стороны при толщине 0,1 мм 100 мл. Стойкость покрытия к истиранию 175 кг/мм. Использование едкого кали вместо едкого

40 натра позволяет получить покрытие с содержанием сухого вещества в тех же количествах.

Проводят также эксперименты с натриевыми солями фосфорной кислоты, водород- . ный показатель которых при гидролизе вы45 ше 7. В качестве таких солей используют тринатрийфосфат и динатрийфосфат

Покрытия готовят по следующей технологии. Первоначально перемещивают составляющие наполнителя и отдельно жидкое стекло с солью. Для ускорения растворе50 ния соли жидкое стекло нагревают. Затем при перемещивании в сухие составляющие вводят жидкую композицию, после чего включают подачу сжатого воздуха под давлением 0,2 атм до перехода массы в сыпучее состояние. Общий цикл, включая загрузку материалов и выгрузку покрытия, 1600 с. После выгрузки определяют влажность покрытия, его текучесть и стойкость к истиранию на металлической пластине.

55

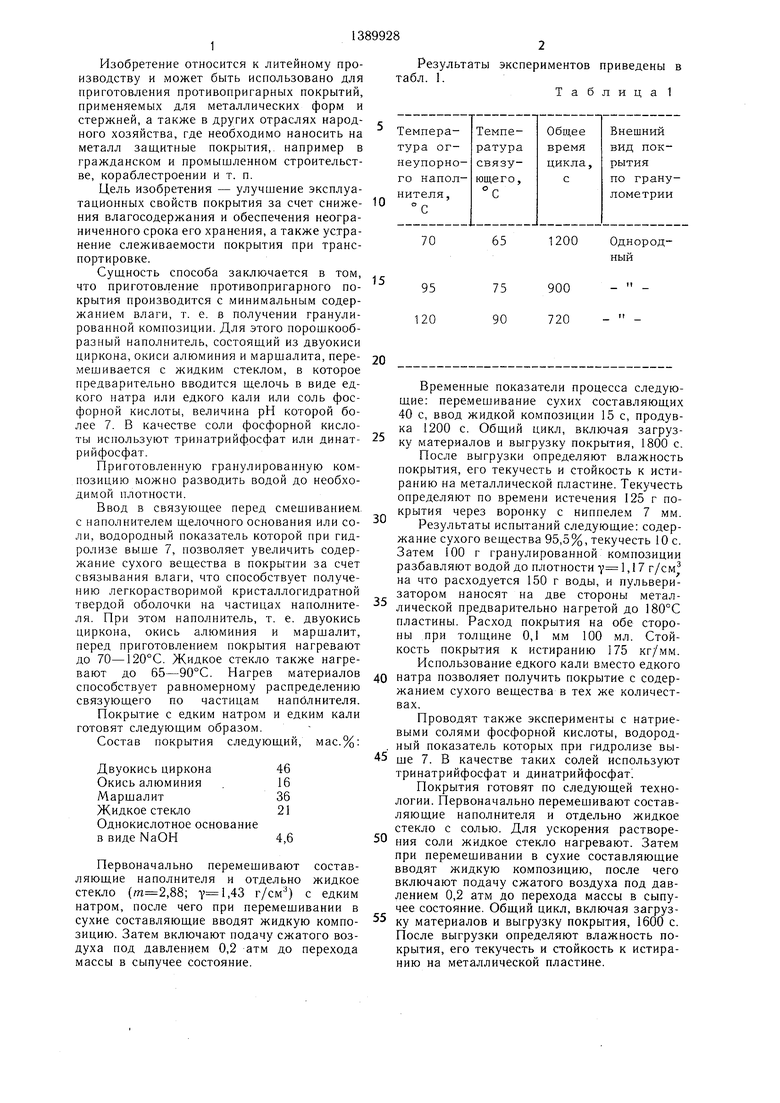

Результаты экспериментов приведены в табл. 1.

Таблица 1

65

1200

Однородный

95

75

900

120

90

720

0

Временные показатели процесса следующие: перемешивание сухих составляющих 40 с, ввод жидкой композиции 15 с, продувка 1200 с. Общий цикл, включая загрузку материалов и выгрузку покрытия, 1800 с.

После выгрузки определяют влажность покрытия, его текучесть и стойкость к истиранию на металлической пластине. Текучесть определяют по времени истечения 125 г покрытия через воронку с ниппелем 7 мм.

Результаты испытаний следующие: содержание сухого вещества 95,5%, текучесть 10 с. Затем 100 г гранулированной композиции разбавляют водой до плотности 7 1,17 г/см на что расходуется 150 г воды, и пульвери

затором наносят на две стороны металmii,/.ii n T-i гт г. ri гм г.т,гч , 1 т г л ,т л .,. „ 1 ОАО/

лической предварительно нагретой до 180°С пластины. Расход покрытия на обе стороны при толщине 0,1 мм 100 мл. Стойкость покрытия к истиранию 175 кг/мм. Использование едкого кали вместо едкого

натра позволяет получить покрытие с содержанием сухого вещества в тех же количествах.

Проводят также эксперименты с натриевыми солями фосфорной кислоты, водород- ный показатель которых при гидролизе выше 7. В качестве таких солей используют тринатрийфосфат и динатрийфосфат

Покрытия готовят по следующей технологии. Первоначально перемещивают составляющие наполнителя и отдельно жидкое стекло с солью. Для ускорения растворения соли жидкое стекло нагревают. Затем при перемещивании в сухие составляющие вводят жидкую композицию, после чего включают подачу сжатого воздуха под давлением 0,2 атм до перехода массы в сыпучее состояние. Общий цикл, включая загрузку материалов и выгрузку покрытия, 1600 с. После выгрузки определяют влажность покрытия, его текучесть и стойкость к истиранию на металлической пластине.

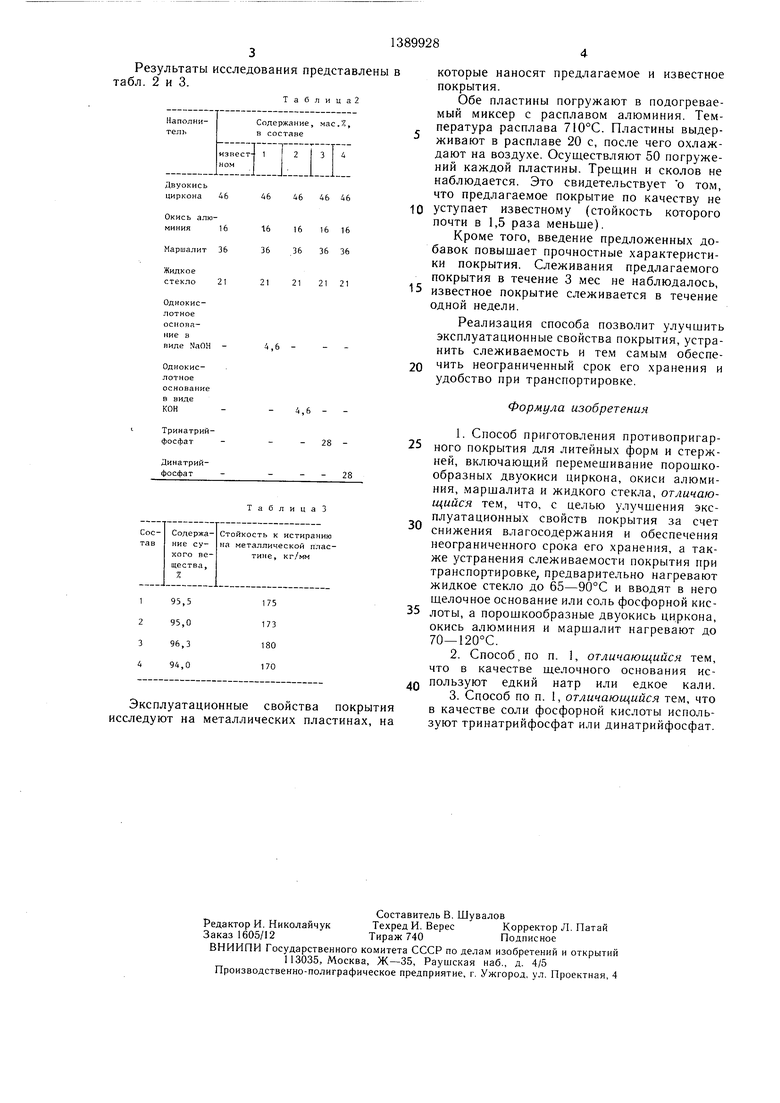

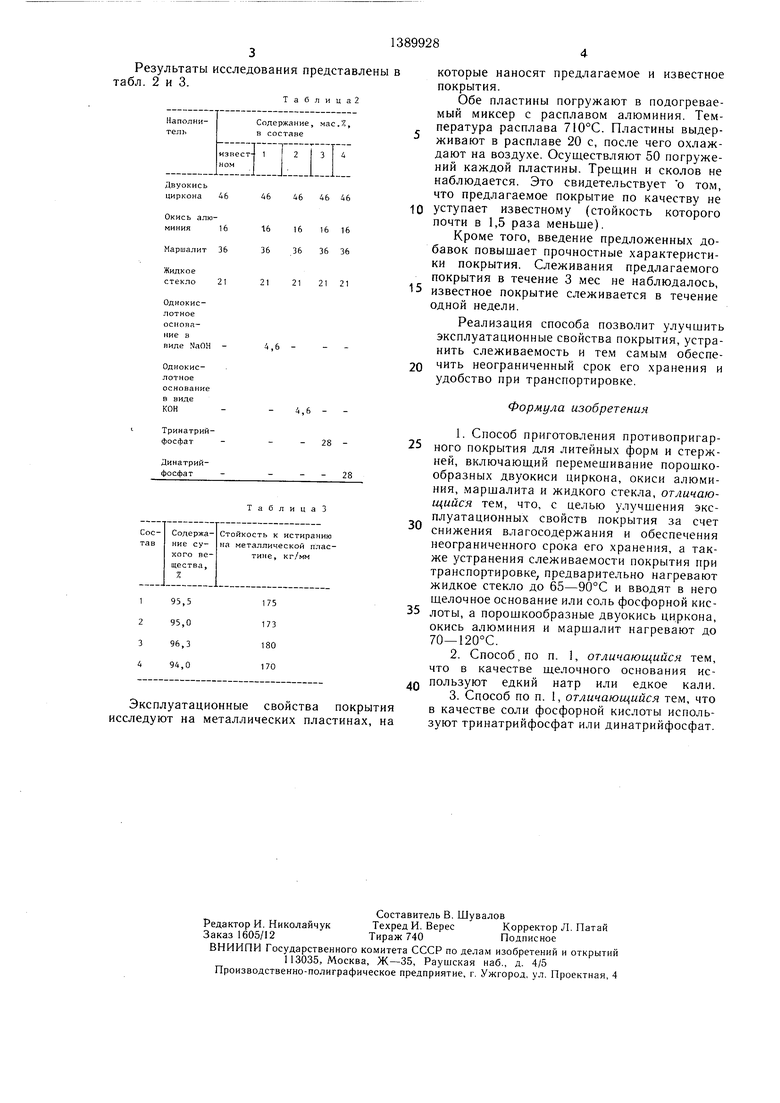

Результаты исследования представлены в табл. 2 и 3.

Таблица2

Окись алю16

16

16

16 16

Маршалит 36

36

36 36 36

которые наносят предлагаемое и известное покрытия.

Обе пластины погружают в подогреваемый миксер с расплавом алюминия. Температура расплава 710°С. Пластины выдерживают в расплаве 20 с, после чего охлаждают на воздухе. Осуществляют 50 погружений каждой пластины. Трещин и сколов не наблюдается. Это свидетельствует о том, что предлагаемое покрытие по качеству не

уступает известному (стойкость которого почти в 1,5 раза меньще).

Кроме того, введение предложенных добавок повыщает прочностные характеристики покрытия. Слеживания предлагаемого покрытия в течение 3 мес не наблюдалось,

известное покрытие слеживается в течение одной недели.

Реализация способа позволит улучщить эксплуатационные свойства покрытия, устранить слеживаемость и тем самым обеспе- чить неограниченный срок его хранения и удобство при транспортировке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1585054A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Противопригарное покрытие для литейных форм и стержней | 1985 |

|

SU1340882A1 |

| Противопригарное покрытие для литейных форм и стержней | 1977 |

|

SU724270A1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2212304C2 |

| Способ приготовления смеси, плакированной жидкостекольным связующим | 1982 |

|

SU1072333A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU865477A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1076179A1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

Изобретение относится к литейному производству и может быть использовано для приготовления противопригарных покрытий, применяемых для литейных форм и стержней, а также в других отраслях народного хозяйства, например в гражданском и промышленном строительстве, кораблестроении. Цель изобретения - улучшение эксплуатационных свойств покрытия за счет снижения влагосодержания и неограниченного срока его хранения, а также устранение слеживаемости покрытия при транспортировке. Способ приготовления покрытия заключается в том, что порошкообразный накопитель, состоящий из двуокиси циркона, окиси алюминия и маршалита, нагретый до 70-120°С, перемешивается со связующим - жидким стеклом, нагретым до 65-90°С, в которое предварительно вводится едкий натр или едкое кали, или соль фосфорной кислоты в виде тринатрийфосфата или динатрий- фосфата. После подачи в смесь сжатого воздуха под давлением 0,2 атм смесь переходит в сыпучее состояние. Введение жидкого стекла предварительными добавками способствует улучшению эксплуатационных свойств покрытия, предупреждает его слежи- ваемость при длительном хранении и транспортировке. 2 з.п.ф-лы, 3 табл. to сл

ТаблицаЗ

Эксплуатационные свойства покрытия исследуют на металлических пластинах, на

5

0

Формула изобретения

| Покрытия теплоизолирующие для производства отливок из алюминиевых сплавов в кокилях | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU415080A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-23—Публикация

1986-03-18—Подача