Изобретение относится к литейном производству и может быть использовано в качестве противопригарного покрытия для литейных форм и стержней о

Цель изобретения - повышение живучести и прочности покрытия, снижение его пригораемости к отливкам

Предлагаемое противопригарное покрытие содержит жидкое стекло, алюмо- фосфатное связующее, шамотный порошо и огнеупорный наполнитель. Жидкое стекло использовали натриевое с модулем 2,0-2,5 и плотностью 1,24- 1,28 г/см. Для снижения модуля жидкого стекла до 2,0-2,5 применяли едкий натр плотностью 1,28 г/см ,

Алюмофосфатное связуюш,ее использовали плотностью 1,22-1,24 г/см и с показателем водородных ионов рН 7,0-7,2.

При этом жидкостекольная противопригарная краска содержит жидкое стекло модуля 2,0-2,5, плотностью 1,24-1,28 г/см, а алюмофосфатное связующее, нейтрализованное, до указанного показателя водородных ионов, плотностью 1,22-1,24 г/см „Алюмофосфатное связующее готовили путем растворения гидроокиси алюминия в концентрированной ортофосфор- ной кислоте при температуре 100- 120°С. Мольное отношение равное 2,8-3,0. Масса А1(ОН) , приходящаяся на 100 г 65-70%-ной 17-18 Го

Концентрация водородных ионов алюмофосфатного связующего в исходном состоянии 0,8-1,0. Вязкость по ВЗ-4 - 50-55 с. Плотность 1,68г/см

Покрытие готовили следующим образом.

Алюмофосфатное связующее разбавляли водой до плотности 1,22- 1 ,24 r/CN (в соотношении 1 мае.ч. связующего из 2 мае.ч. воды) и нейтрализовали едким натром плотностью 1,28 г/см путем смешивания разбавленного алюмофосфатного связующего и едкого натра в соотношении 1:1 по массе. При этом рН нейтрализованного алюмофосфатного связующего получаетс равным 7,0-7,2. Приготовленное таким образом алюмофосфатное связующее в количестве 20-25 мас.% вводят в жидкое стекло, заранее доведенное до модуля 2,0-2,5 путем смешивания с 10-15 маСо% едкого натра и разбав-: ленного водой до плотности 1,241,26 . Приготовленную связующую композицию смешивают с огнеупорным наполнителем ,

В качестве наполнителя можно использовать для чугунных отливок графит кристаллический и графит скрыто- кристаллический, пасту ГП-1 и ГП-2, а для стальных отливок цирконовый

0 концентрат марки КЦП, пасту ЦП, дис- тенсиллиманит.и др. В качестве шамотного порошка используют отходы электрофильтров производства шамотных порощков х.с„,%: 0 35-37;

5 SiO, 43-51; 2,0-3,0; CaO 0,4- 1,0; MgO 0,20-0,40; С 2,0-3,0; ПоП.п. 9,3-11, или шамотный порошок из отработанных шамотных кирпичей о Шамотный порошок вводится с

0 целью увеличения содержания в составе краски АЦОз, который совместно с Р, , входяпщми в состав алюмофосфатного связующего, поБьш1а- ет противопригарные свойства покры5 тин, в частности сдвигает переход силиката натрия в плавкое состояние в область более высоких температур (1300-1400°С), что предотвращает спекание покрытия На поверхности от0 ливок.

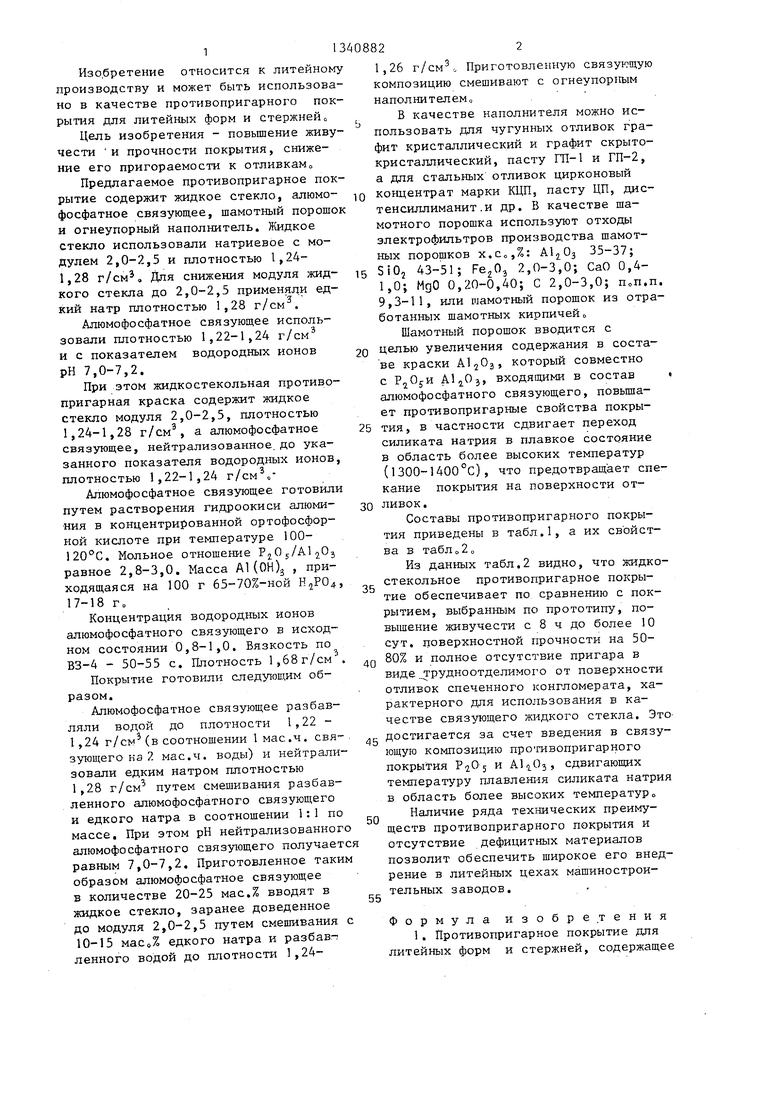

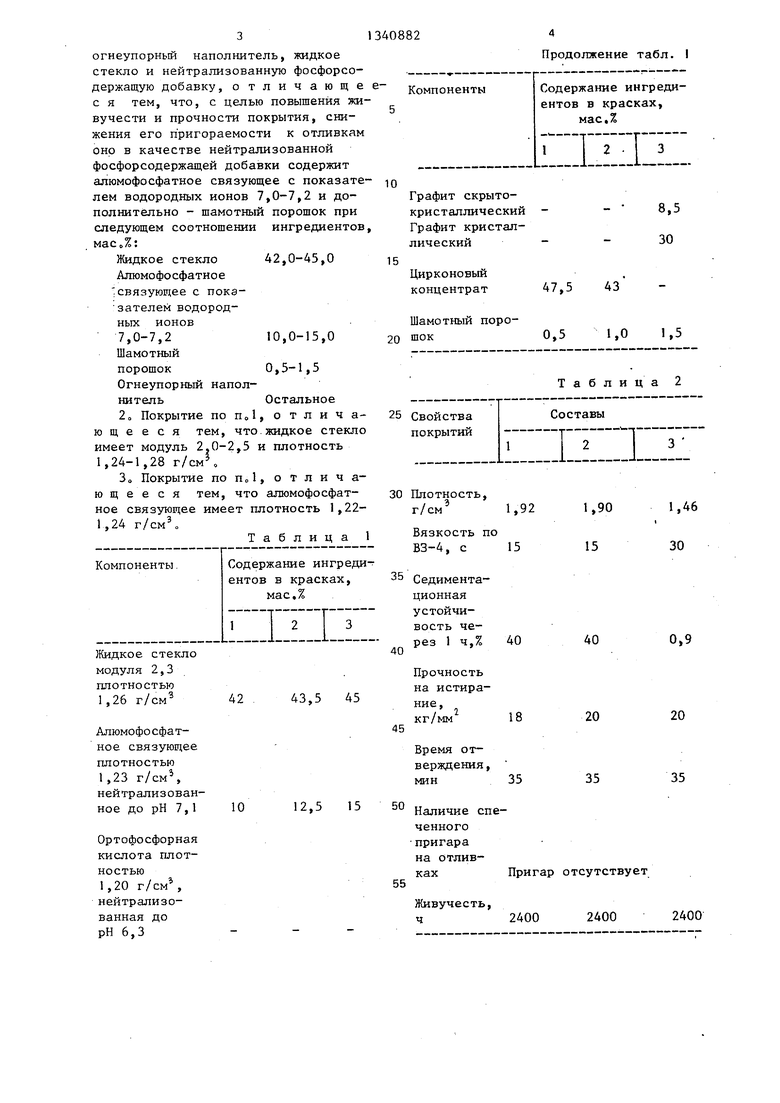

Составы противопригарного покрытия приведены в табл. .1, а их свойства в табло2„

Из данных табл.2 видно, что жидко- стекольное противопригарное покрытие обеспечивает по сравнению с покрытием, выбранным по прототипу, повышение живучести с 8 ч до более 10 сут. поверхностной прочности на 500 80% и полное отсутствие пригара в виде .трудноотделимо1 о от поверхности отливок спеченного конгломерата, характерного для использования в качестве связующего жидкого стекла. Этоg достигается за счет введения в связующую композицию противопригарного покрытия и , сдвигающих температуру плавления силиката натрия в область более высоких температур Наличие ряда технических преимуществ противопригарного покрытия и отсутствие дефицитных материалов позволит обеспечить широкое его внедрение в литейных цехах машиностроительных заводов.

5

0

5

Формула изобретения

1. Противопригарное покрытие для литейных форм и стержней, содержащее

3

огнеупорный наполнитель, жидкое

стекло и нейтрализованную фосфорсо-

держащую добавку, отличающе с я тем, что, с целью повышения живучести и прочности покрытия, снижения его п ригораемости к отливкам оно в качестве нейтрализованной фосфорсодержащей добавки содержит алюмофосфатное связующее с показате лем водородных ионов 7,0-7,2 и дополнительно - шамотный порошок при следующем соотношении ингредиентов

Жидкое стекло 42,0-45,0 Алюмофосфатное связующее с покэ- зателем водородных ионов

7,0-7,210,0-15,0

Шамотный

порошок0,5-1,5

Огнеупорный наполнительОстальное2 о Покрытие попо1,отличю щ е е с я тем, что.жидкое сте

имеет модуль 2,0-2,5 и плотность

1,24-1,28 г/см%

3„ Покрытие попо1,отличю щ е е с я тем, что алюмофосфа

ное связующее имеет плотность 1, 1,24 г/см

Таблица

42

43,5 45

10

12,5

15

Продолжение табл. I

Компоненты

Содержание ингредиентов в красках, масД

1

пп:

8,5 30

Цирконовый концентрат

Шамотный порошок

47,5

0,5

43

1,0 1,5

Таблица 2

Плотность,

г/см

Вязкость по ВЗ-4, с

Седимента- ционная

1,92

15

1,90

15

1,46

30

устойчивость через 1 ч

% 40

40

0,9

Прочность на истирание, кг/мм 18

20

20

0

5

Время отверждения , мин 35

Наличие спеченного пригара на отливках

Живучесть,

ч 2400

35

35

Пригар отсутствует

2400

2400

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для форм и стержней стального и чугунного литья | 1978 |

|

SU697245A1 |

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1585054A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Состав холоднотвердеющей смеси для изготовления литейных стержней и форм | 1984 |

|

SU1230741A1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU869933A1 |

| Противопригарное покрытие для изго-ТОВлЕНия лиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU850255A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1435366A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1318345A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807542A1 |

Изобретение относится к литейному производству и может быть использовано в качестве противопригарного покрытия для литейных форм и стержней. Цель изобретения - повьше- ние живучести и прочности покрытия, снижение его пригораемости к отливкам, которая достигается за счет использования в составе противопригарного покрытия алюмофосфатного связующего с показателем водородных ионов 7,0-7,2 и шамотного порошка. Противопригарное покрытие содержит, мас.%: жидкое стекло 42,0-45,0; алю- мофосфатное связующее с показателем водородных ионов 7,0-7,2 10,0-15,0; шамотный порошок 0,5-1,5; огнеупорный наполнитель остальное , Причем жидкое стекло используется с модулем 2,0-2,5 и плотностью 1,24-1,28 г/см, а алюмофосфатное связующее - плотностью 4,22-1,24 г/см. Введение в состав противопригарного покрытия алюмофосфатного связующего с плотностью 1,22-1,24 г/см и показателем водородных ионов 7,0-7,2 способствует повышению живучести покрытия, а использование в составе покрытия шамотного порошка сдвигает переход силиката натрия в плавкое состояние в область высоких температур (1300- ), что предотвращает спекание покрытия на поверхности отливок„ 2 з.п, ф-лы, 2 табл. (С (Л оэ 4 00 ю

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU1028414A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1985-12-16—Подача