со

о

tsD

ел

со

1139

I Изобретение относится к черной 1иетаплургин н литейному производству, в частности к получению комплекс ных модификаторов и использованию их :для получения легированного высокопрочного чугуна.

Цель изобретения - снижение себестоимости модификатора при сохране- .НИИ механических свойств чугуна на том же уровне.

Модификатор содержит магний, кальций, редкоземельные металлы (РЗМ), железо, никельj кобальт, углерод и кремний при следующем соотношении компонентоы, мае. %:

6-15 0.5-2,5 0,1-1,5

30-80 0,1-П5

5-40 0,5-2,5 Остальное

Магний

Кальций

РЗМ

Никель

Кобальт

Железо

Углерод

Кремний

Дополнительное введение углерода в состав модификатора в количес.тве ОJ5-2,5 мас.% при отсутствии таких дорогостоящих и дефицитных графити- заторов, как барий, стронций, являю щихся одновременно модификаторами, позволяет получать высокопрочный чугун с высокими механическим свойствами и без отбела. Особенно важно введение углерода при меньшем содержании в составе кальция« При наличи в .чугуне менее 0,5 мас.% углерода его действие на чугун без отбела не проявляется. Ввод в модификатор более 2,5 мас.% углерода при наличии в н ем 30-80 никеля практическ не осуществим. Углерод не усваивается в модификаторе, а всплывает в виде спели,

Сохранение повышенных механических свойств чугуна осуществляется за счет повьшенного содержания в составе модификатора магния, влияющего на образование шаровидного графита. Содерлсание магния в модификаторе 6 - 1 5 мае . % позволяет сохранить его модифи- цирующую способность даже при отсутствии в нем таких модифицирующих элементов, как иттрий, барий и стронций. При наличии в составе модификатора менее 6 мас.% магния и при нижнем содержании в нем РЗМ (0,1 мас.%) его действие на процесс модифицирования снижа ется, что резко сказывается на пони45

55

0

5

0

5

0

5

0

5

5

жении механических свойств чугуна. При наличии в составе модификатора более 15 мас.% магния процесс модифицирования происходит бурно, с обильным пироэффектом, выбросами металла. При этом в структуре чугуна появляются карбидные включения, резко снижающие йластическое свойства чугуна.

Никель в составе модификатора в количестве 30-80 мас.% позволяет получать высокие механические свойства чугуна в отсутствие микролегирующих присадок бора и азота. Это содержание никеля в составе модификатора определяете технологическими особенностями его выплавки из никелевого синтерсплава, содержащего до 86% никеля.

. Кальций в составе модификатора в количестве 0,5-2,5 мас.% совместно с РЗМ в количестве 0,1-1,5 мас.% способствует получению в чугуне шаровидной формы графита, что вызывает повышение механических свойств чугуна. При наличии в составе модификатора менее 0.,5 мас.% .кальция и менее 0,1 мас.% редкоземельных металлов их действие как модифицирующих присадок не проявляется, особенно на формирование, графита шаровидной формы. При наличии в составе модификатора более 2,5 мас.% кальция на поверхности жидкого чугуна появляется труднорастворимый густой шлак, который запутыва- етСя в чугуне и приводит к ухудшению качества отливок. Ввод в модификатор дорогих и дефицитных 7311 в количестве более 1,5 мас.% при отличии в нем такого сильного модификатора, как магний, в количестве 6-15 мас.% экономически не выгодно.

Кобальт в составе модификатора в количестве 0,1-1,5 мас.% совместно с никелем способствует повышению механических свойств модифицированного чугуна. Содержание в составе модификатора кобальта определяется технологическими особенностями его получения из никелевого синтерсплава, содержащего до 2% кобальта.

Железо в составе модификатора в количестве 5-40 мас.% является технологически необходимым элементом при выплавке модификатора из составляющих шихты, содержащей железо.

Кремний в составе модификатора совместно с углеродом выпол,1яе.т функцию графитизатора, способетвукиштп

получению чугуна без структурно-свободных карбидов.

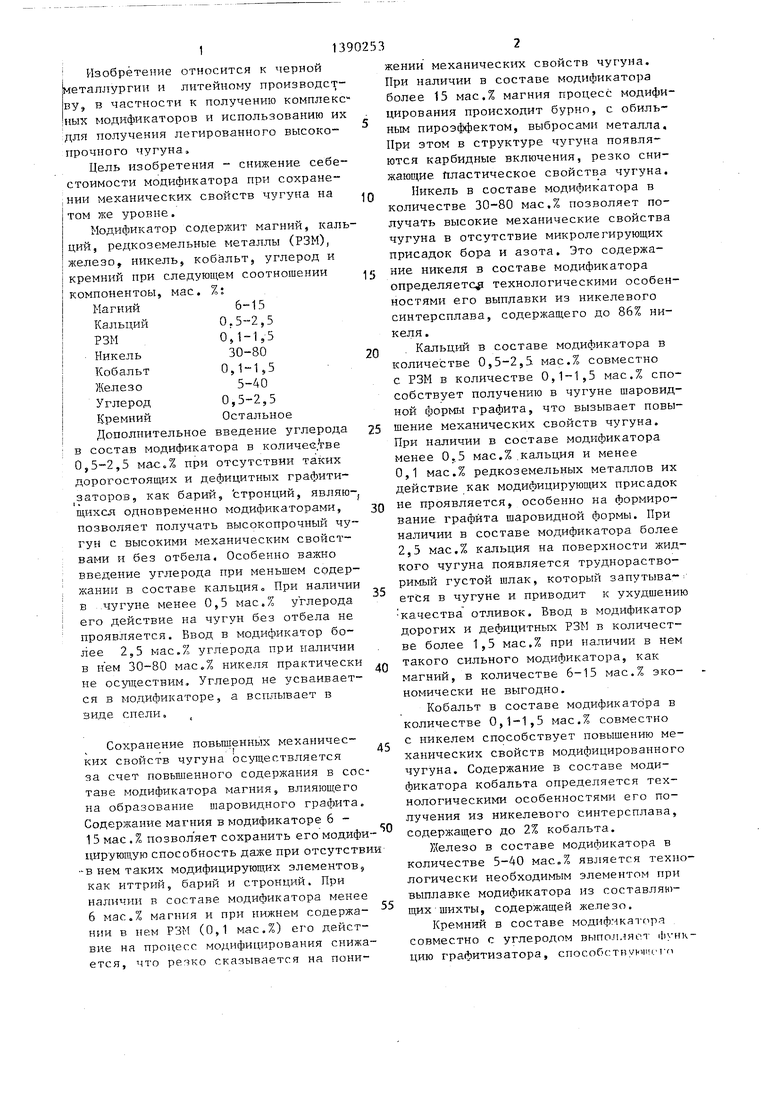

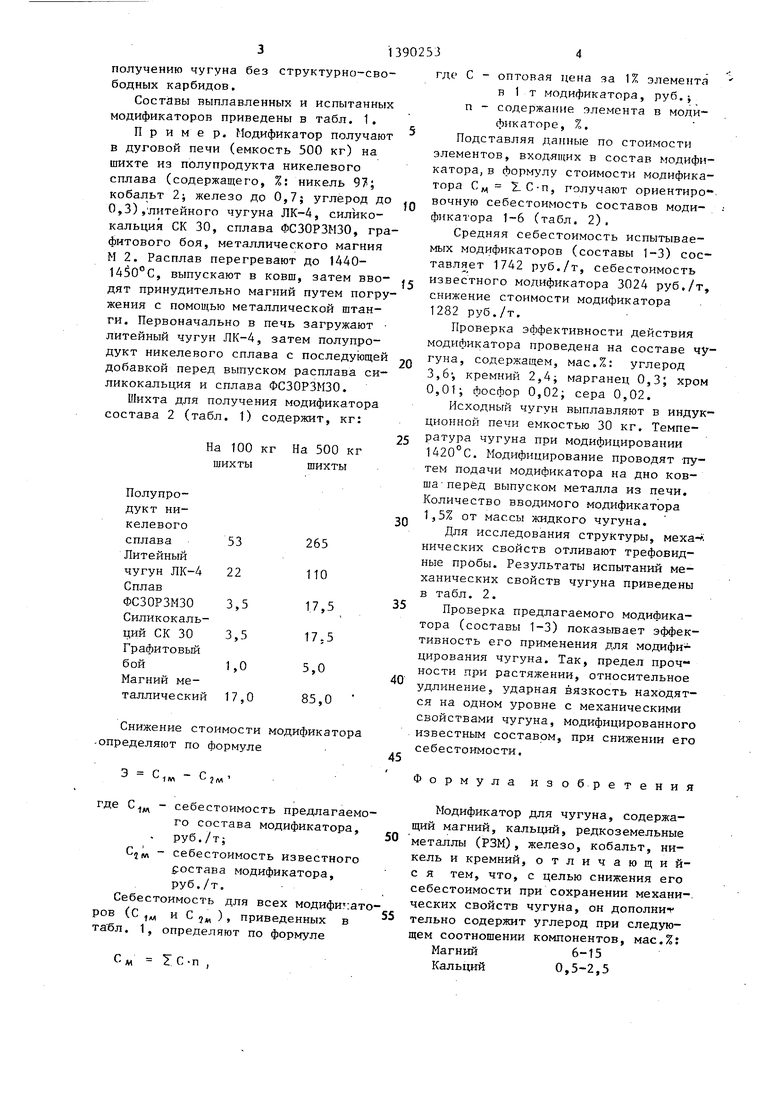

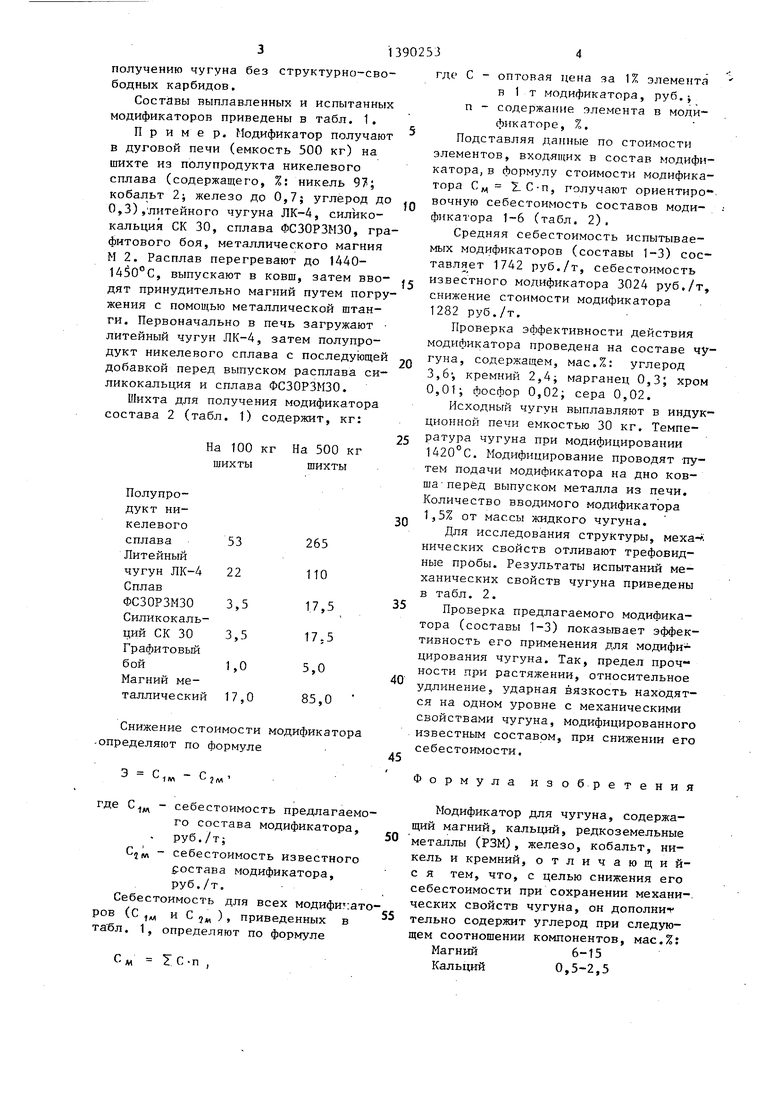

Составы выплавленных и испытанных модификаторов приведены в табл. 1 .

Пример. Модификатор получают в дуговой печи (емкость 500 кг) на шихте из полупродукта никелевого сплава (содержащего, %: никель 97; кобальт 2; железо до 0,7; углерод до 0,3),литейного чугуна ЛК-4, силико- кальция СК 30, сплава ФСЗОРЗМЗО, графитового боя, металлического магния М 2. Расплав перегревают до 1440- 1450 С, выпускают в ковш, затем вво- дят принудительно магпий путем погружения с помощью металлической штанги. Первоначально в печь загружают лИтейный чугун ЛК-4, затем полупродукт никелевого сплава с последующей добавкой перед выпуском расплава си- ликокальция и сплава ФСЗОРЗМЗО.

Шихта для получения модификатора состава 2 (табл. 1) содержит, кг:

На 100 кг шихты

На 500 кг шихты

Снижение стоимости модификатора -определяют по формуле

3 С,„ - С

2м

где - себестоимость предлагаемого состава модификатора, руб./т;

Cj - себестоимость известного ростава модификатора, руб./т.

Себестоимость для всех модификаторов (С , и С 5 ), приведенных в та бл. 1, определяют по формуле

CM 5:с.п ,

O

r

0

5

0

5

0

5

0

где С - оптовая цена за 1% элемента

в 1т модификатора, руб.j п - содержание элемента в модификаторе, %.

Подставляя данные по стоимости элементов, входящих в состав модификатора, в формулу стоимости модификатора С, ZC-n, получают ориентиро - вочную себестоимость составов модификатора 1-6 (табл. 2).

Средняя себестоимость испытываемых модификаторов (составы 1-3) сос- тавля ет 1742 руб./т, себестоимость известного модификатора 3024 руб./т, снижение стоимости модификатора 1282 руб./т.

Проверка эффективности действия модификатора проведена на составе чугуна, содержащем, мас.%: углерод 3,6, кремний 2,4i марганец 0,3; хром 0,01; фосфор 0,02; сера 0,02.

Исходный чугун выплавляют в индукционной печи емкостью 30 кг. Температура чугуна при модифицировании 1420°С. Модифицирование проводят -путем подачи модификатора на дно ковша перед выпуском металла из печи. Количество вводимого модификатора 1,5% от массы жидкого чугуна.

Для исследования структуры, меха- : нических свойств отливают трефовид- ные пробы. Результаты испытаний механических свойств чугуна приведены в табл. 2.

Проверка предлагаемого модификатора (составы 1-3) показывает эффективность его применения для модифицирования чугуна. Так, предел прочности при растяжении, относительное удлинение, ударная вязкость находятся на одном уровне с механическими свойствами чугуна, модифицированного известным составом, при снижении его себестоимости.

Формула изобретения

Модификатор для чугуна, содержащий магний, кальций, редкоземельные металлы (РЗМ), железо, кобальт, никель и кремний, отличающий- с я тем, что, с целью снижения его себестоимости при сохранении механи-. ческих свойств чугуна, он дополнит тельно содержит углерод при следующем соотношении компонентов, мас.%:

Магний6-15

Кальций 0,5-2,5

0,1-1,5

5-40 0,1-П5

30-80 0,5-2,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1978 |

|

SU739124A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Модифицирующая смесь | 1983 |

|

SU1125276A1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| ЧУГУН | 1996 |

|

RU2112073C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Рафинирующе-модифицирующая смесь | 1988 |

|

SU1548242A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2451101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2001 |

|

RU2188240C1 |

| Чугун | 1982 |

|

SU1027266A1 |

Изобретение относится к металлургии и литейному производству, в частности к вопросам получения модификаторов и использования их для получе- кия высокопрочных чугунов. Целью изобретения является снижение себестоимости модификатора при сохранении механических свойств чугуна, Предложенный модификатор содержит, мае, %: магний 6-15; кальций О, 5-2,5; РЗМ 0,1-1,5; никель 30-80; кобальт 0,1-1,5, железо 10-45i углерод 0,5- 2,5; кремний - остальное. Использование предложенного модификатора для чугуна позволяет получить предел . прочности при растяжении 500-520 МПЭу относительнее удлинение 14-15% ударную вязкость 75-90 Ша. 2 табл. с 9

Известяый coctaa

500

14

75

t в в я м ц в I

Таблица 2

Перлитоферрит- ная, графит шаровидной формы

1307

| Генератор пилообразного тока с индуктивной нагрузкой | 1977 |

|

SU738124A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор | 1976 |

|

SU621779A1 |

Авторы

Даты

1988-04-23—Публикация

1986-07-28—Подача