Ю

14D

о: да Изобретение относится к м гии, в частности к изысканию вов чугунов, обладающих повы прочностью и твердостью в ли .состоянии. Известен чугун 1 , содер компоненты при следующем соо нии, мас,,%: 2,92-3,48 Углерод 1,67-2,25 Кре14ний 0,59-1,10 Никель 0,35-0,86 Марганец 0,036-0,052 Магний 0,025-0,03 Кальций Редкоземельные металлы (РЗК) 0,03-0,10 0,058-0,092 Алюминий 0,011-0,057 Олово Остальное, Железо Наиболее близким по техни сущности и достигаемому резу к изобретению является чугун жащий компоненты при следукад COOT ноше НИИ, мас.%: - Углерод 2,6-4,5 Кремний 1,0т4,0 Марганец 0,1-1,2 Хром 0,01-0,5 Никель 0,01-1,0 Медь 0,01-1,0 Магний 0,015-0,1 Кальций 0,015-0,06 РЗМ 0,005-0,15 Алюминий 0,005-0,4 Железо Остальное В качестве примесей чугун содержать серу в количестве О,03 мае.%, фосфор до 0,2 ма Данный сплав за счет соде в нем сильных перлитизирукици ментов (медь, марганец и ник в указанных пределах обеспеч лучение илсокой прочности в при толщине стенки до 100 мм При больших толщинах стен ливки прочность и твердость указанного состава резко сни что приводит к браку отливок ханическим свойствам. Целью изобретения являетс шение прочности и твердости состоянии в отливках с толщи ки от 150 до 300 NBM. Указанная цель достигаетс что чугун, содержащий углеро ний, марганец, хром, никель, магний, РЗМ, медь и железо д .тельно содержит ванадий, при щем соотношении компонентов, 3,3-3,6 Углерод 2,0-2,8 Кремний 1,2-1,5 Марганец 0,05-0,2 0,8-1,5 Никель 0,,05 Кальций 0,04-0j07 Магний 0,01-0,05 медь 1,1-1,5 Ванадий 0,2-0,4 Железо Остальное В качестве примесей чугун может содержать фосфор до 0,1 мас.% и.серу до 0,04 мас.%. Углерод в пределах 3,3-3,6 мас.% обеспечивает хорсаиие литейные и механические свойства. Нижний предел Углерода 3,3 мас.% обуславливается необходимостью исключения структурносвободных карбидов в сплав. Увеличение концентрации углерода вьиие 3,6 мас.% ухудшает форму включений графита.. - , . Концентрация кремния (2,0 2,8 мас.%) обеспечивает получение наилучшего сочетания пластических и прочностных свойств чугуна, а также высокой твердости при толстостенном литье. Нижний предел по кремнию(2,О мас.%), установлен исходя из требования исключения отбела в отливках. ВерхНИИ предел ( мас.%) установлен исходя из требования получения перлитной металлической матрицы. Для получения высокой прочности сплава (полная перлитизация матрицы ) при условии исключения появления структурно-свободного цементита содержание марганца в нем составляет от 1,2 до 1,5 мас.%. Нижний предел (1,2 мае.% ) содержания марганца обуславливается необходимостью получения высокой прочности при толстостенном литье. Верхний предел 41,5 мас.% ограничен возрастанием склонности чугуна к отбелу и резкому снижению пластичности. Хром способствует дополнительной перлитизации структуры. С целью йеключения появления структу но-свободного цементита концентрации такого сильного карбидо-образуклвего элемента, каким является хром, установлена в пределах от б,О 5 до 0,2 мае.%. Для получения высокой прочности и твердости высокопрочного чугуна в сочетании с удовлетворительной пластичностью при толстостенном литье концентрации легирукадих элемен- тов меди и никеля выбирают в пределах 1,0-1,5 и 0,8-1,5 мас,% соответственно. Медь и никель явля«зтся сильными перлитизирующими элементами, при этом они не повышают склонность к кристаллизации сплава по метастабильной диаграмме. Нижние пределы (1,0 и 0,8 мас.% соответственно) выбраны исходя из требования получения полностью перлитной металлической матршщ, верхний предел . , (1,5 мас,%) - исходя из того, что при этих концентрациях никеля и меди достигаются наилучшие механические свойства, дальнейшее увеличение

содержания этих элементов неэффективно и ухудшает экономичность сплава.

Содержание кальция (0,01 0,05 мас.%) в сплаве способствует улучшению формы шаровидного Г11афита и повышению степени чистоты расплава по примесям.

Магний в приведенных концентрациях обеспечивает получение шаровидного графита и высоких механических свойств. При содержании магния менее 0,04 мас.% в структуре чугуна наблюдаются включения пластинчатого и вермиеулярного графита даже в низкосернистом чугуне ( сера да 0,02 мае, % Ввод магния более 0,07 мас.% нерацио налён, так как ухудшается форма грат фита, возрастает склонность к отбелу (эффект перёмодифицирования), увеличивается расход модификатора.

Введение в состав сплава РЗМ в количестве О,01-0,05 мае.% способствует получению правильной шаровидной форьш 1рафита.

Вводимый в высокопрочный чугун с целью повьЕцения прочности и твер дости ванадий в пределах 0,2 0,4 мае.% оказывает сильное перлитизирующее воздействие на структуру чугуна (эа счет стабилизации цементита перлита ) к способствует увеличенйю дисперсности этой структурной составляющей. Нижний предел (0,2 мас.%) выбирается исходя из необходимости получения сколько-нибудь 01цутимого эффекта перлитизации, верхний предел .,4 мас.-%) - исходя из требования исключения возможности появления структурно-свободного цементита и из экономических соображений.

Концентрации вредных примесей в количествах серы до 0,04 и фосфора- до 0,1 мас.% установлены исходя из необходимости обеспечения шаровидной формы графита и получения высоки механических свойств чугуна при толе тостенном литье.

Структура предлагаемого чугуна имеет перлитную металлическую матрицу и шаровидные- правильные включения графита.

П р и м е-р. Сравнительные испытания механических свойств предлагаемого и известного сплавов в литом состоянии проводились.при нижнем, ереднем и верхнем пределах концентрации ингредиентов при толщинах стенки отливок от 150 до 300 мм. Плавки , проводились в 50 КГ индукционной печи с кислой футеровкой. Сплав после расплавления перегревался до 1420-1440°С. В качестве шихтовых материалов применялись литейный чугун ЛКЗ, стальной лом, медь, -никель, феррованадий, ферроцерий и лигатура ЖКМК-1.

Технология получения высокопрочного чугуна для проведения сравнительных испытаний включала доводку чугуна по химическому составу в печи соответствующими ферросплавами после его перегрева.

Расход феррованадия {35 мас.% ванадия, остальное -железо) для получения граничных пределов его концентрации в чугуне составлял 0,61,2 кг соответственно.

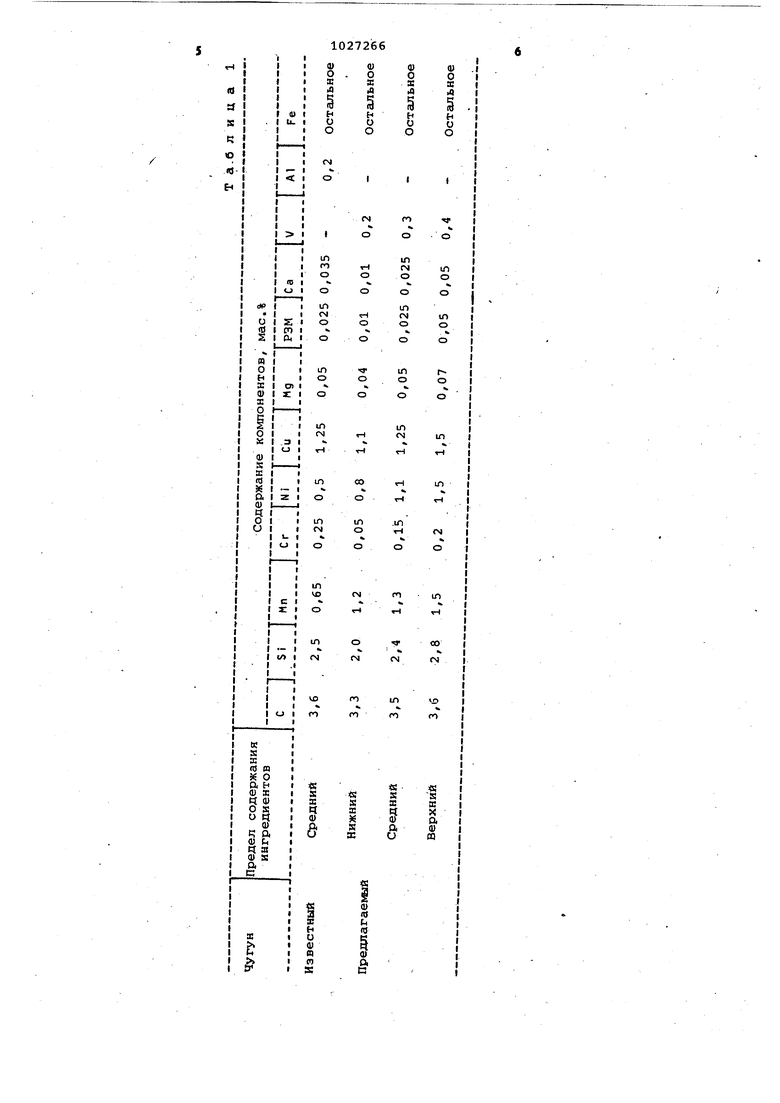

Присадку Мд, Се иСа-( в виде лигатур осуществляли на дно разливочного ковша перед его заполнением чугуном.Отливали плиты толщиной 150, 200 и 300 мм. Для сравнения свойств отливки с такими толщинами были изготовлены из чугуна известного состава. Хикмческий состав и структура чугунов представлены в табл. 1.

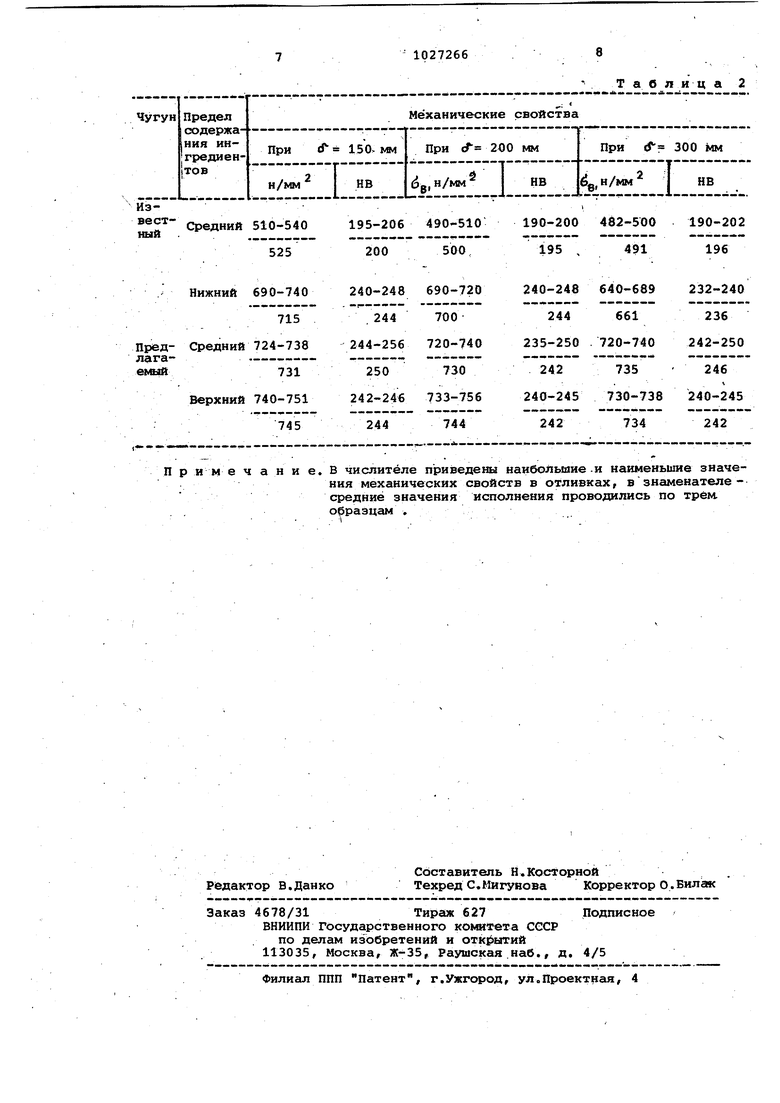

Механические свойства чугунов представлены в табл. 2.

Как следует иэ табл.. 2, чугун предложенного составаобеспечивает повьвление предела прочности при растяжении и твердости и стабилизирует их в сечениях отливок толщиной 150-300 1ум.

Экономический эффект от внедрения чугуна предложенно1Ч состава для изготовления бандажированных валков составит 48 тыс. руб. в год.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027264A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Высокопрочный чугун | 1984 |

|

SU1154360A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| ЧУГУН | 1998 |

|

RU2138578C1 |

ЧУГУН, содержаний углерод, кремний, марганец, хром, никель, кальций, магний, редкоземельные металлы, медь и железо, отличающийся тем, что, с целью повьЕления прочности и твердости в литом состоянии в отливках с толщиной стенки от 150 до 300 мм, он дополнительно содержит ванадий при следующем соотношении компонентов, мас.%: Углерод 3,3-3.,6 Кремний 2,0-2,8 1,2-1,5 Марганец Хром 0,05-0,2 Никель 0,8-1,5 Кальций 0,01-0,05 Магний 0,04-0,07 Редкоземель0,01-0,05 ные металлы 1,1-1,5 Медь Ванадий 0,2-0,4 Железо Остальное

ИзвестСредний 510-540 ный П р и м е ч а н и е. .

190-200 482-500 190-202

195-206 490-510 В числителе приведены наибольшие .и наименьшие значения механических свойств в отливках, в знаменателесредние значения исполнения проводились по трём образцам ,

| Чугун | 1977 |

|

SU598953A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1975 |

|

SU550453A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-04-07—Подача