го шлака, обладают высокой активностью и большой десульфурирующей способностью. При вводе их в жидкий чугун они активно взаимодействуют с серой, образуя сульфиды, которые отличаются своей термодинамической стабильностью, малой плотностью и легко удаляются из расплава, снижая при этом вязкость образующихся шлаков, особенно в области низких температур (при обработке ваграночного чугуна).

При содержании в смеси десуль- фуратора - содового шлака менее 5% происходит образование неоднородного вязкого шлака, в результате чего снижается рафинирующая и модифицирующая активность компонентов смеси.

При содержании десульфуратора - содового шлака в смеси более 50% резко повышается реакционная способность и жидкотекучесть образующихся шлаков, что приводит к интенсивному разъединению футеровки. При этом образующиеся шлаки становятся настолько жидкотекучими, что не задерживаются в литниковой системе и могут попасть в форму , снижая качество и механические свойства отливок.

Графит в составе смеси в количестве 1-10% способствует кристалл лизации чугуна без структурно-свободных карбидов. При содержании в составе смеси графита менее 1% действие его на создание центров кристаллизации графита малоэффективно. При вводе в состав смеси более 10% графита, он частично всплывает на поверхность чугуна в виде спели.

0

5

0

5

0

5

0

5

которая затем удаляется вместе с образующимся шлаком.

Наличие в составе смеси металлической смеси в качестве сфероидизи- рующего модификатора способствует получению вермикулярного и шаровидного графита в чугуне вместо пластинчатой формы, что вызывает значительное повышение механических свойств чугуна. При содержании в составе смеси металлического порошка менее 40% действие входящих в него модифицирующих элементов малоэффективно при установленном расходе смеси, равном 0,5-1% от массы чугуна.

Увеличение расхода металлической смеси, содержащей сфероидизирующие и модифицирующие элементы более 94% приводит к резкому снижению усйояе- мости в чугуне входящих в его состав модифицирующих элементов из-за возникающего при этом дефицита десуль- фуратора, количество которого не должно снижаться в смеси ниже 5%.

Готовят смеси, используя в качестве металлических компонентов отходы ферросплавного производства, получаемые при дроблении лигатур, содержащих магний, кальций алюминий, барий редкоземельные металлы (РЗМ), кремний в виде отсевов крупностью до 3,2 мм.

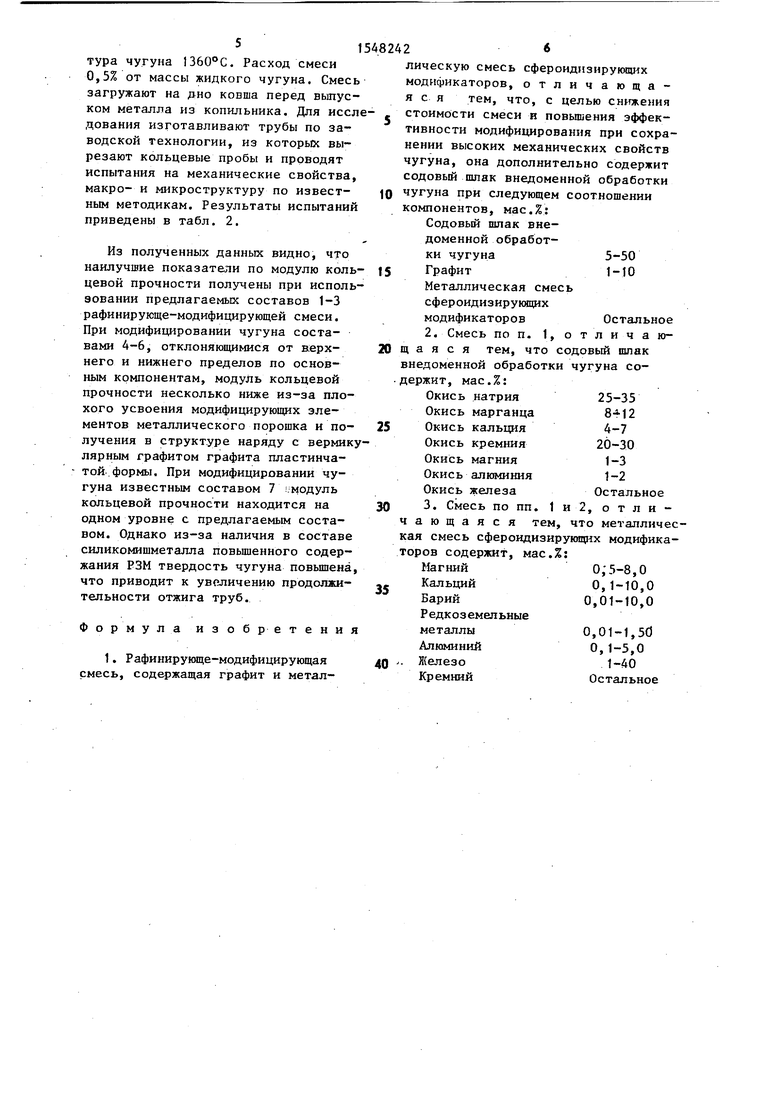

, В лабораторных и производственных условиях труболитейного завода изготавливают и испытывают составы рафинирующе-модифицирующих смесей (габл.1).

Стоимость смеси определяют, исходя из данных прейскуранта, при этом стоимость содового шлака равна 10 руб. за 1 т, стоимость графита в среднем 75 руб. за 1 т, стоимость силикомиш- металла в среднем 2500 руб. за 1 т, стоимость сфероидизирующего модификатора в виде металлического порошка смеси отходов пылевидной фракции, содержащего магний, кальций, алюминий, барий, РЗМ, а кремний в среднем 500 руб. за 1 т, а ферросилиций - 400 руб. за 1 т, магний 13 руб. за 1%, введенный в состав.

Апробирование состава смеси проводят на базовом составе чугуна, содержащего, мас.%: углерод 3,5; кремний. 2,4; марганец 0,5; хром 0,1,- фосфор 0,20; сера 0,10.

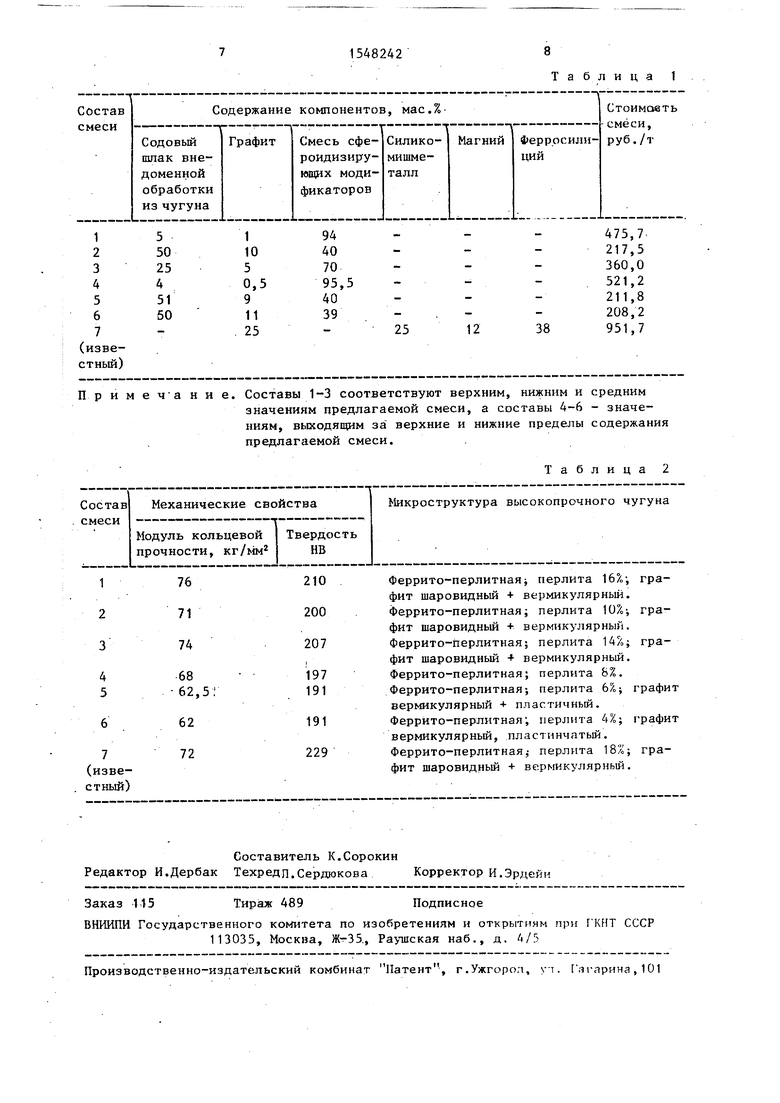

Чугун выполняют в вагранке с ко- пильником емкостью 16 т. Температура чугуна 1360°С. Расход смеси 0,5% от массы жидкого чугуна. Смесь загружают на дно ковша перед выпуском металла из копильника. Для исслдования изготавливают трубы по заводской технологии, из которых вырезают кольцевые пробы и проводят испытания на механические свойства, макро- и микроструктуру по извест- ным методикам. Результаты испытаний приведены в табл. 2.

Из полученных данных видно, что наилучшие показатели по модулю коль цевой прочности получены при использовании предлагаемых составов 1-3 рафинирующе-модифицирующей смеси. При модифицировании чугуна составами 4-6, отклоняющимися от нерх- него и нижнего пределов по основным компонентам, модуль кольцевой прочности несколько ниже из-за плохого усвоения модифицирующих элементов металлического порошка и по- лучения в структуре наряду с вермику лярным графитом графита пластинчатой формы. При модифицировании чугуна известным составом 7 модуль кольцевой прочности находится на одном уровне с предлагаемым составом. Однако из-за наличия в составе силикомишметалла повышенного содержания РЗМ твердость чугуна повышена что приводит к увеличению продолжи- тельности отжига труб.

Формула изобретения

1. Рафинирующе-модифицирующая смесь, содержащая графит и металлическую смесь сфероиднаирующих модификаторов, отличающаяся тем, что, с целью снижения стоимости смеси и повышения эффективности модифицирования при сохранении высоких механических свойств чугуна, она дополнительно содержит содовый шлак внедоменной обработки чугуна при следующем соотношении компонентов, мас.%: Содовый шлак вне- доменной обработки чугуна5-50 Графит1-10 Металлическая смесь сфероидизирующих модификаторов Остальное

2.Смесь по п. 1, отличающая с я тем, что содовый шлак внедоменной обработки чугуна содержит, мас.%:

Окись натрия 25-35 Окись марганца 8Д12 Окись кальция 4-7 Окись кремния 20-30 Окись магния 1-3 Окись алюминия 1-2 Окись железа Остальное

3.Смесь попп. 1и2, отличающаяся тем, что металличкая смесь сфероидизирующих модификаторов содержит, мас.%:

Магний0, 5-8,О

Кальций0,1-10,0

Барий0,01-10,0

Редкоземельные

металлы0,01-1,50

Алюминий0,1-5,0

,. Железо1-40

КремнийОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1987 |

|

SU1507805A1 |

| Рафинирующая смесь | 1985 |

|

SU1258833A1 |

| Смесь для обработки железоуглеродистых расплавов | 1983 |

|

SU1104160A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Смесь для обработки чугуна | 1980 |

|

SU872561A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

Изобретение относится к литейному производству и машиностроению и может быть использовано при производстве отливок из высокопрочного чугуна. Целью изобретения является снижение стоимости смеси и повышение эффективности модифицирования при сохранении высоких механических свойств чугуна. Рафинирующе-модифицирующая смесь содержит, мас.%: содовый шлак внедоменной обработки чугуна 5-50

графит 1-10

металлическая смесь сфероидизирующих модификаторов остальное. При этом содовый шлак внедоменной обработки чугуна содержит, мас.%: окись натрия 25-35

окись марганца 8-12

окись кальция 4-7

окись кремния 20-30

окись магния 1-3

окись алюминия 1-2

окись железа остальное. Металлическая смесь сфероидизирующих модификаторов содержит, мас.%: магний 0,5-8

кальций 0,1-10

барий 0,01-10

редкоземельные металлы 0,01-1,5

алюминий 0,1-5,0

железо 1-40

кремний остальное. Применение смеси для получения высокопрочного чугуна позволяет снизить стоимость смеси, улучшить микроструктуру чугуна при сохранении механических свойств чугуна на высоком уровне. 2 з.п. ф-лы, 2 табл.

Примеч ание.

Составы 1-3 соответствуют верхним, нижним исредним значениям предлагаемой смеси, а составы 4-6- значениям, выходящим за верхние и нижние пределысодержания предлагаемой смеси.

Таблица 2

| Смесь для обработки чугуна | 1973 |

|

SU550426A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-27—Подача