(21)4128501/31-02

(22)23.06.86

(46) 30.04.88. Бкш. № 16

(71)Институт проблем литья АН УССР

(72)А.Ю.Синчугов, Н.Г.Черненко, В.Г.Горенко, Р.К.Толстых и В.И.Ксшелев

(53)621.742.4(088.8)

(56)Авторское свидетельство СССР № 704711, кл. В 22 С 1/22, 1977.

Авторское свидетельство СССР № 900930, кл. В 22 С 1/22, 1980.

Патент ГЛР № 736932,кл.В 22 С 1/22, опубл. 1979.

(54)СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ

(57)Изобретение относнтся к литейному производству, именно к составам песчано-смоляных смесей, используемых при изготовлении форм и стержней, преимущественно для тонкостенных сложнофасонных отливок. Цель изобретения - повышение качества стержней и форм за счет увеличения их податливости при силовом взаимодействии с металлом отливки. Состав смеси, мас.%: связующая композиция на основе синтетической смолы - продукта , синтеза реакционноспособного мономера (карбамида и/или фенола и/или фу- рилоБого спирта) с формальдегидом и отвердителя (кислоты или кислой соли или амина) 2,0 - 8,0; добавка из класса окислителей (калий марганцовокислый или калий двуххромовокислый, или натрий азотнокислый) 0,1 - 5,0; добавка, выбранная из класса восстановителей следующего ряда: древесный уголь, кокс, сажа, алюминий, цинк, 0,01-1,00; огнеупорный зернистый материал силикатной природы остальное. За счет реализации изобретения достигается повьшение податливости смеси при 723 К (по степени ее деформации под нагрузкой) в 1,3 - 2,5 раза и снижение уровня остаточных напряжений в отливке в 1,5-3 раза. 2 з.п. ф-лы, 3 табл.

с

(Л

00 со

со

Изобретение относится к литейному производству, в частности к составам песчано-смоляных смесей, используемы при изготовлении форм и стержней преимущественно для тонкостенных сложно фасонных отливок.

Цель изобретения - повышение качества стержней и форм за счет увеличения иЬс податливости при силовом взаимодействии с металлом отливки.

Сущность изобретения заключается следующем.

Основными критериями при выборе окислительных и восстановительных до банок являются их физико-химическая активность, доступность и нетоксичность. Восстановительная добавка может использоваться в сочетании с окислительной разупрочняющей добавкой в составах песчано-смоляных смесей для изготовления стержней и форм твердеющих как в холодной, так и в нагреваемой оснастке.

При изготовлении стержней в нагреваемой оснастке в качестве разупрочняющей добавки рекомендуется использовать окислители с температурой разложе п1я в интервале 503-1073 К. Нижний предел температурного интервала 503 К выбран из условия предотвращения разложе}1ия добавки в процессе изготовления стержней, приводящего к снижению термостабильности, а также геометрической и размерной точности стержней.

При изготовлении стержней по холодной оснастке нижний предел температурного интервала разложения i-io- жет быть понижен до 423 К. Верхний предел температурного интервала (1073 к) выбран из условия обеспечения сгорания коксового остатка в период нахождения металла в пластичном или упруго-пластичном состояниях. При использова)ши добавок с температурой разложения выше 1073 К процессы выгорания коксового остатка и раз упрочне.ния стержней смещаются в область перехода металла в упругое состояние, что опасно с точки зрения возникновения трещин и остаточных напряжений в отливках.

В качестве огнеупорного зернистого материала силикатной природы используют кварцевый песок, зернистый дистен-силлиманит, циркон и т.д.

В качестве связующего рекомендуется использовать при изготовлении

10

20

5

0

15

5

0

5

0

5

объемных форм и стержней в нагреваемой оснастке карбамидмую смолу, модифицированную фуриловьгм спиртом, поскольку она характеризуется наиболы- шей реакционной способностью, при изготовлении оболочковых форм и стержней - твердые и жидкие смолы фенолоформальдегидного типа (ПК 104, СФ-010, СФ-014, СФ-241, СФЖ 3042), представляющие собой продукт поликонденсации фенола с формальдегидом.

В качестве катализаторов для горячего отверждения объемных стержней используют различные соединения неорганического и органического происхождения, а также комплексные материалы, например комплексные катализаторы ЛСФ-А, М-1, ФС 26/6 и др. В качестве отвердителя плакированных ресчано-смоляных смесей для оболочковых форм и стержней используют технический уротропин, который вводят в состав связующей композиции либо в процессе ее промьшшенного производства (для смолы ПК 104), либо непосредственно в период приготовления смеси.

При изготовлении холоднотвердеющих форм и стержней выбор типа связующего и катализатора определяется конкретными условиями производства. В качестве добавок из класса восстановителей предусмотрено использовать древесный уголь, коксовую мелочь, сажу, алюминиевый порошок, цинковый порошок предпочтительно с дисперсностью частиц 50-100 мкм.

Для приготовления предлагаемых смесей первоначально производят сме- имвание разупрочняющей и активирующей добавок в течение 45 с. Затем полученную смесь вводят в огнеупорный наполнитель, компоненты перемешивают 60 с. Дальнейший регламент приготовления и использования смеси остается без изменения и выбирается в в соответствии с особенностями тех- нологическог о процесса приготовления объемных и оболочковых стержней в холодной или нагреваемой оснастке.

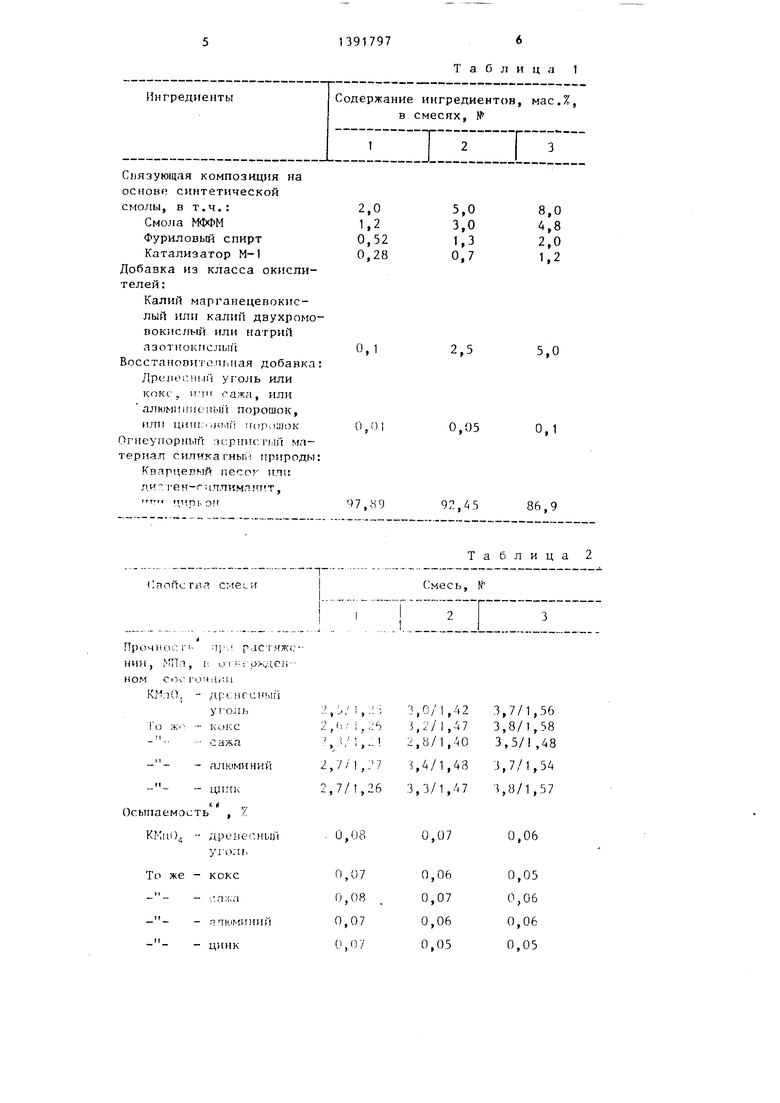

В табл. 1 приведены составы предлагаемых смесей для объемных стержней, отверждаемых в нагреваемой оснастке.

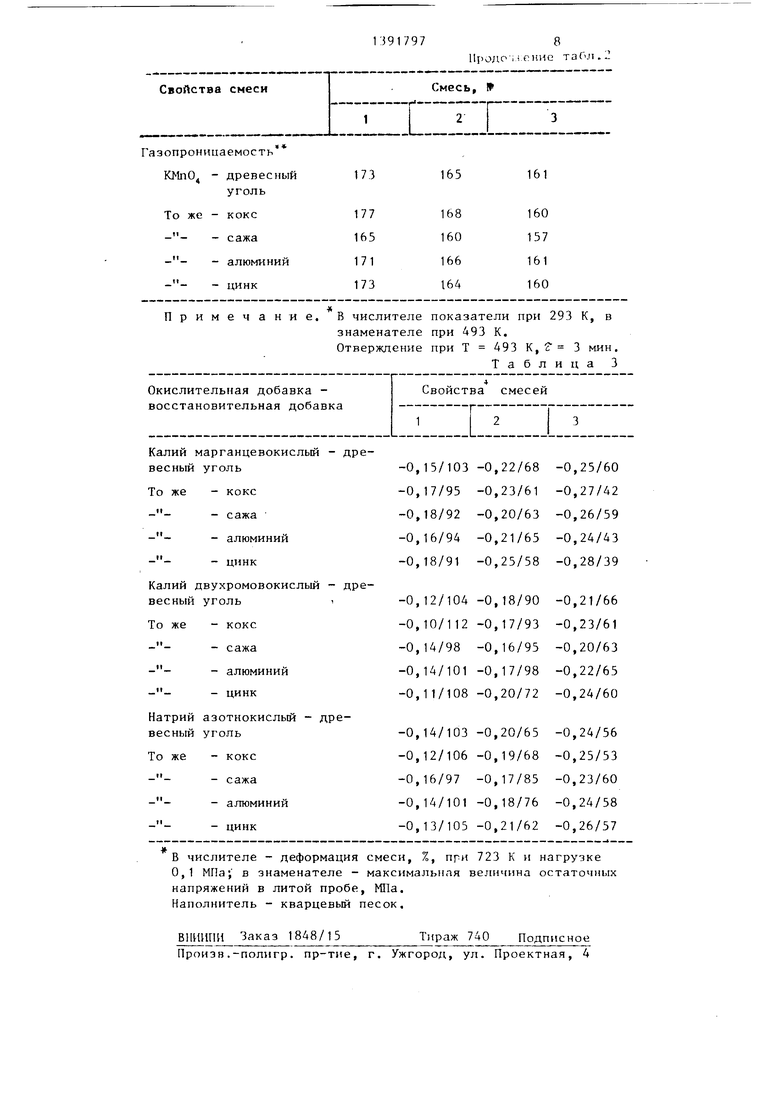

В табл. 2 и 3 приведены показатели свойств смесей согласн- табл. 1.

Величину податливости тержней оценивали по величине деформации смеси при нагрузках 0,05; 0,1; 0,2 МПа при температуре 723 К, а также по уровню остаточных напряжений в отливках.

Деформацию смеси под постоянной нагрузкой определяли на лабораторном приборе типа ГЩ-120, образец размером 036 мм, h 50 мм изготовленный пескодувным способом на лаборатор- ной установке мод. 4753А, устанавливали на нижний штемпель прибора, прикладывали заданную нагрузку и нагревали со скоростью 3 К/мин до 723 К. После выдержки в течение 10 мин по стрелочному индикатору прибора отсчитывали величину деформации.

Величину остаточных напряжений определяли на специально литой пробе типа втулки с размерами 1 70/150 мм м h 150 мм, материал - чугун СЧ20. Внутреннюю полость отливок выполняли стержнями, изготовленными из смесей испытуемого состава. Остаточные напряжения определяли тензомет- рированием по методу отверстия на пробах, не подвергавшихся искусственному старению.

Как следует из данных табл.2 и 3 по уровню прочностных и технологи- ческих свойств предлагаемые смеси по изобретению удовлетворяют требованиям производства. В то же время анализ данных табл. 2 и 3 показывает, что введение в состав смеси окислительной разупрочняющей добавки в сочетании с восстановительной добавкой позволяет увеличить величину деформации смеси под нагрузкой пр 723 К в 1,3-2,5 раз, что благоприятн влияет на улучшение податливости смеси при силовом взаимодействии с затвердеваю1цей отливкой. Уровень остаточных напряжений в отливках при этом снижается в 1,5-3 раза. Анало- гичное влияние оказьшают окислительные разупрочняющие добавки в составах смесей для изготовления оболочковых форм в нагреваемой оснастке и в составах холоднотвердеющих смесей. Формула изобретения

1. Смесь для изготовления литейны стержней и форм преимущественно для

0 „ c

5

0

тонкостенных сложнофасонньгх отливок, содержащая огнеупорный зернистый материал силикатной природы, связующую композицию на основе синтетической смолы - продукта синтеза реак- ционноспособного мономера с формальдегидом и отвердителя и добавку из класса окислителей, о т л и ч а ю- щ а я с я тем, что, с целью повышения качества стержней и форм за счет увеличения их податливости при силовом взаимодействии с металлом отливки, смесь дополнительно содержит добавку, выбранную из класса восстановителей следующего ряда, древесный уголь, кокс, сажа, алюминий, цинк, при следующем соотношении ингредиентов, мас.%:

Связующая композиция на основе синтетической

смолы - продукта синтеза реакцион- носпособного мономера с формальдегидом и отвердителя2,0-8,0 Добавка из класса окислителей 0,1-5,0 Добавка, выбранная из класса восстановителей упомянутого ряда 0,01-1,Ои Огнеупорный зернистый материал силикатной

природыОстальное

2.Смесь по п. 1, отличающаяся тем, что содержит связующую композицию на основе синтетической смолы - продукта синтеза карбамида и/или фенола, и/или фурило- вого спирта с формальдегидом и отвердителя - кислоты или кислой соли, или амина.

3.Смесь по п. 1, отличающаяся тем, что в качестве добавки из класса окислителей содержит марганцовокислый калий или двухромо- вокислый калий или азотнокислый натрий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней и форм | 1986 |

|

SU1388184A1 |

| Смесь для изготовления литейных стержней и форм | 1988 |

|

SU1585052A1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU768531A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1981 |

|

SU984624A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1792789A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ОГНЕУПОРНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2011 |

|

RU2465092C1 |

Добавка из класса окислителей:

Калий марганецепокислый или калий днухромоБокислый или натрий

азотиокг с.

Восстатювител1,1ая добавка

Дрепоспый уголь или

кокс . и-1 оажа, или алюмште яыГ порошок ,

или цииг: -j iu тгорпшок Огнеупорный зернистый мя- териал силикагньп природы

Кварцевмй песок или

л.и ген-г 1ллим 1И1 т,

,тг... мф, отг

Свойства CT-teLH

рочное: Г - IIMI: растнжс-- ин, МПа, I: о 1 i:v-u v;i, ом covVi OH iii;ii

КЛтО. - ДрСНССНЫ

ут оль

То жг - кокс - - - сажа

- алюминий

- цинк

« „

сыиаемость , л

ККШ) - дре1 есныЯ

уголь

То же -кокс

--ажа

-цинк

/ (; . I /Ь

л ;,л 2,7 /1, : 7

2,7/1,26

. 0,08

0,07 0,08 0,07 0,07

2,5

5,0

0,05

0,1

92,45

86,9

Таблица 2 Смесь, №

.„„.-...

3,7/1,56 3,8/1,58 3,5/1 ,48

3,7/1,54 3,8/1,57

0,06

0,05 0,06 0,06 0,05

Авторы

Даты

1988-04-30—Публикация

1986-06-23—Подача