(21)4022152/31-02

(22)19.11.85

(46) 30.04.88. Бюл. 16

(71)Днепропетровский металлургический институт им. Л.И. Брежнева

(72)В.А. Зданевич, В.В. Валуев, В.Н. Бурчак и В.Г. Даниленко (53) 621.746.393 (088.8)

(56) Авторское свидетельство СССР № 668753, кп. В 22 D 7/00, 1979.

Авторское свидетельство СССР № 1161228, кл. В 22 D 7/00, 1985.

Авторское свидетельство СССР 740387, кл. В 22 D 7/00, 1980.

(54) СЛИТОК

(57) Изобретение относится к черной металлургии, в частности к конструкции слитков, и может быть использовано для получения колесных заготовок и бандажей. Цель изобретения - снижение трудоемкости отделения донной части при разделении слитка на отдельные заготовки. Слиток имеет прибыль и тело конусной формы с расположенными на боковой поверхности на расстоянии 1/20 - 1/35 длины тела от прибыли чередующимися продольными выпуклыми и вогнутыми гранями. В донной части с торца выполнено соосно глухое коническое отверстие диаметром 0,2- 0,3 от диаметра торца и глубиной 0,02- 0,05 длины тела. 2 ил.

Q «

С/:

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток | 1978 |

|

SU740387A1 |

| Четырехгранный слиток | 1979 |

|

SU780950A1 |

| Способ ковки крупных слитков | 1981 |

|

SU988435A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Слиток | 1984 |

|

SU1303254A1 |

| Слиток | 1979 |

|

SU780949A1 |

| Способ ковки полых поковок | 1986 |

|

SU1391791A1 |

| Слиток | 1981 |

|

SU1082549A1 |

| Слиток для изготовления железнодорожных колес | 1980 |

|

SU992116A1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

оа

ее

Изобретение относится к черной металлургии, в частности к конструкции слитков, и может быть использовано для получения колесных заготовок и бандажей.

Цель изобретения - снижение трудоемкости отделения донной части при разделении слитка на отдельные заготовки.

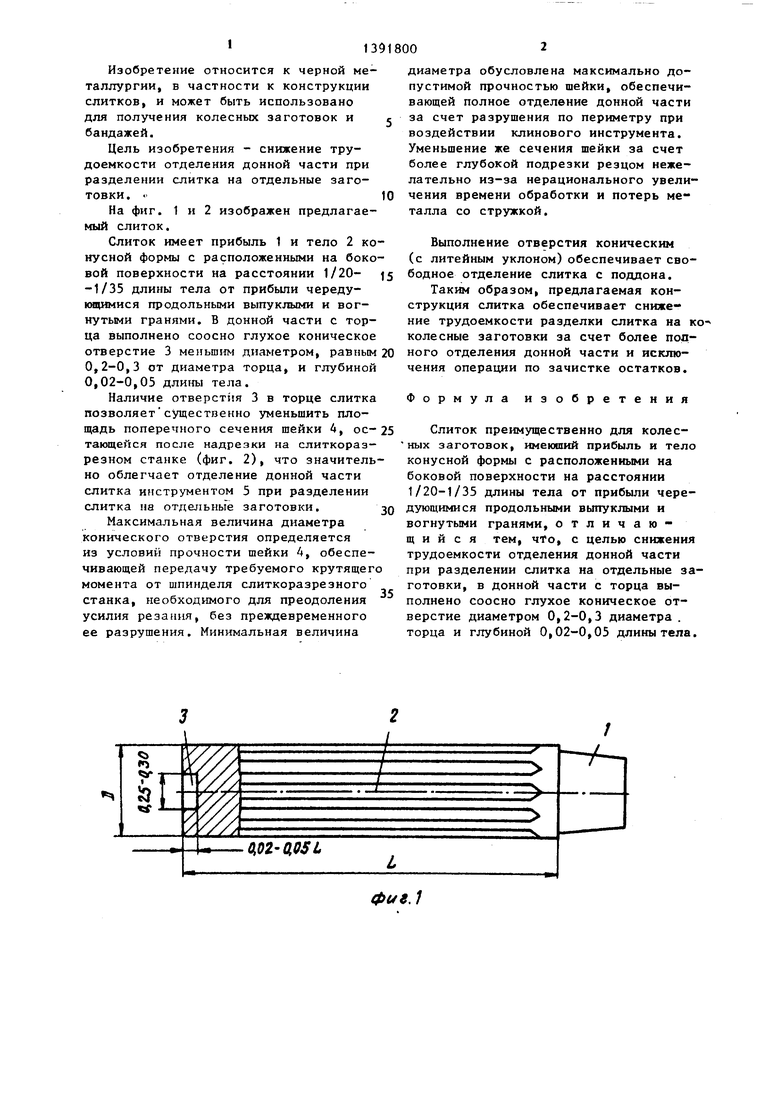

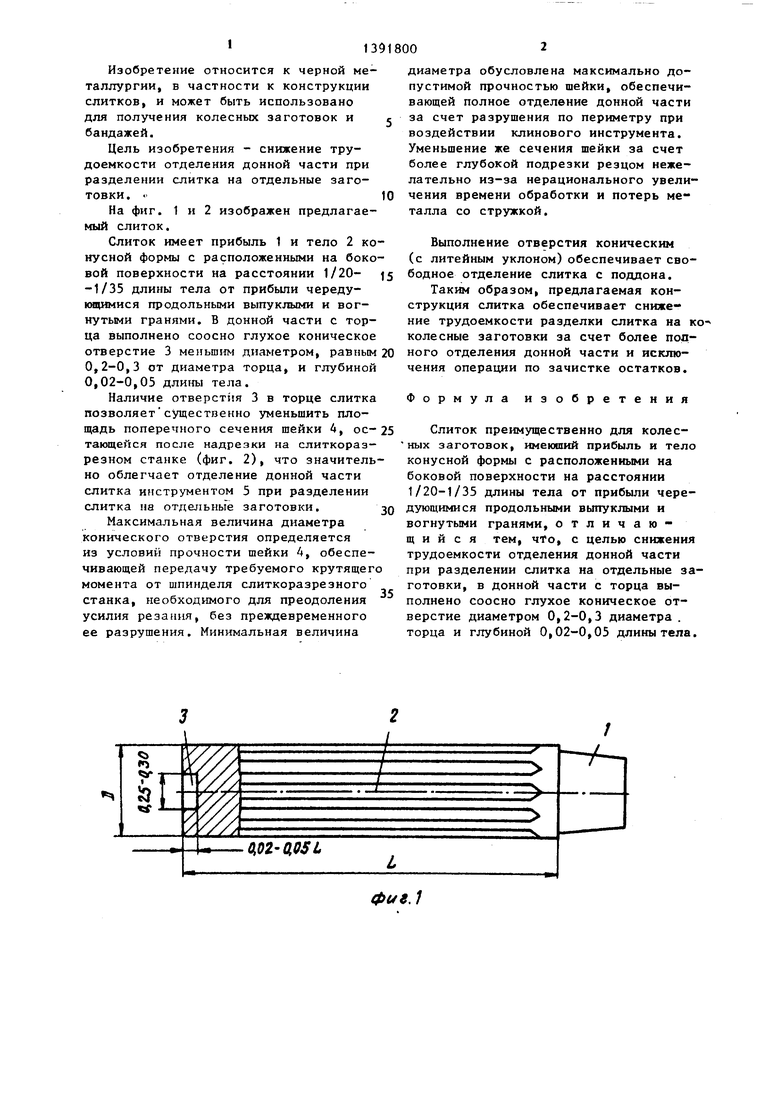

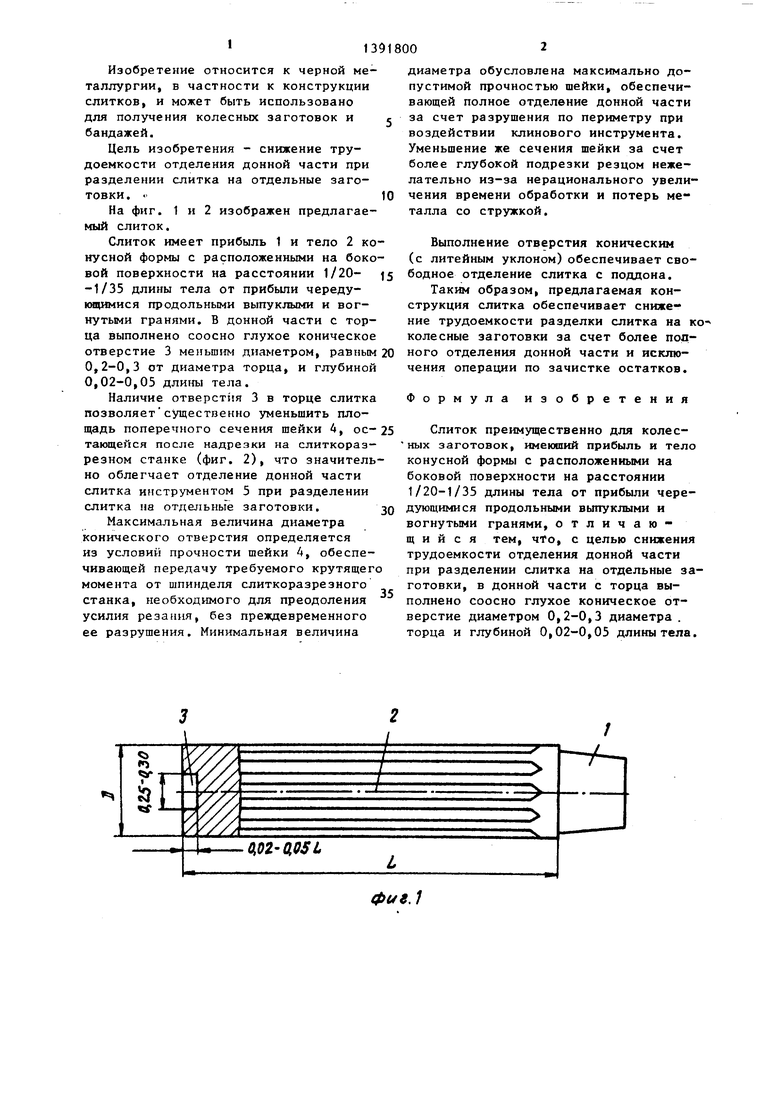

На фиг. 1 и 2 изображен предлагаемый слиток.

Слиток имеет прибыль 1 и тело 2 конусной формы с расположенными на боковой поверхности на расстоянии 1/20- -1/35 длины тела от прибыли череду- кйцимися продольными выпуклыми и вогнутыми гранями, В донной части с торца выполнено соосно глухое коническое отверстие 3 меньш11м диаметром, равным 0,2-0,3 от диаметра торца, и глубиной 0,02-0,05 длины тела.

Наличие отверст1 я 3 в торце слитка позволяет существенно уменьшить площадь поперечного сечения шейки 4, остающенся после надрезки на слиткораз- резном станке (фиг. 2), что значительно облегчает отделение донной части слитка инструментом 5 при разделении слитка на отдельные заготовки.

Максимальная величина диаметра конического отверстия определяется из условий прочности шейки 4, обеспечивающей передачу требуемого крутящег момента от шпинделя слиткоразрезного станка, необходимого для преодоления усилия резаяия, без преждевременного ее разрушения. Минимальная величина

0

50

5 о

5

диаметра обусловлена максимально допустимой прочностью шейки, обеспечивающей полное отделение донной части за счет разрушения по периметру при воздействии клинового инструмента. Уменьшение же сечения шейки за счет более глубокой подрезки резцом нежелательно из-за нерационального увеличения времени обработки и потерь металла со стружкой.

Выполнение отверстия коническим (с литейным уклоном) обеспечивает свободное отделение слитка с поддона.

Таким образом, предлагаемая конструкция слитка обеспечивает снижение трудоемкости разделки слитка на ко- колесные заготовки за счет более полного отделения донной части и исключения операции по зачистке остатков.

Формула изобретения

Слиток преимущественно для колес- ных заготовок, имеюший прибыль и тело конусной формы с расположенными на боковой поверхности на расстоянии 1/20-1/35 длины тела от прибыли чередующимися продольными выпуклыми и вогнутыми гранями, отличающийся тем, 4to, с целью снижения трудоемкости отделения донной части при разделении слитка иа отдельные заготовки, в донной части с торца выполнено соосно глухое коническое отверстие диаметром 0,2-0,3 диаметра . торца и глубиной 0,02-0,05 длины тела.

ФШ,1

Фие.г

Авторы

Даты

1988-04-30—Публикация

1985-11-19—Подача