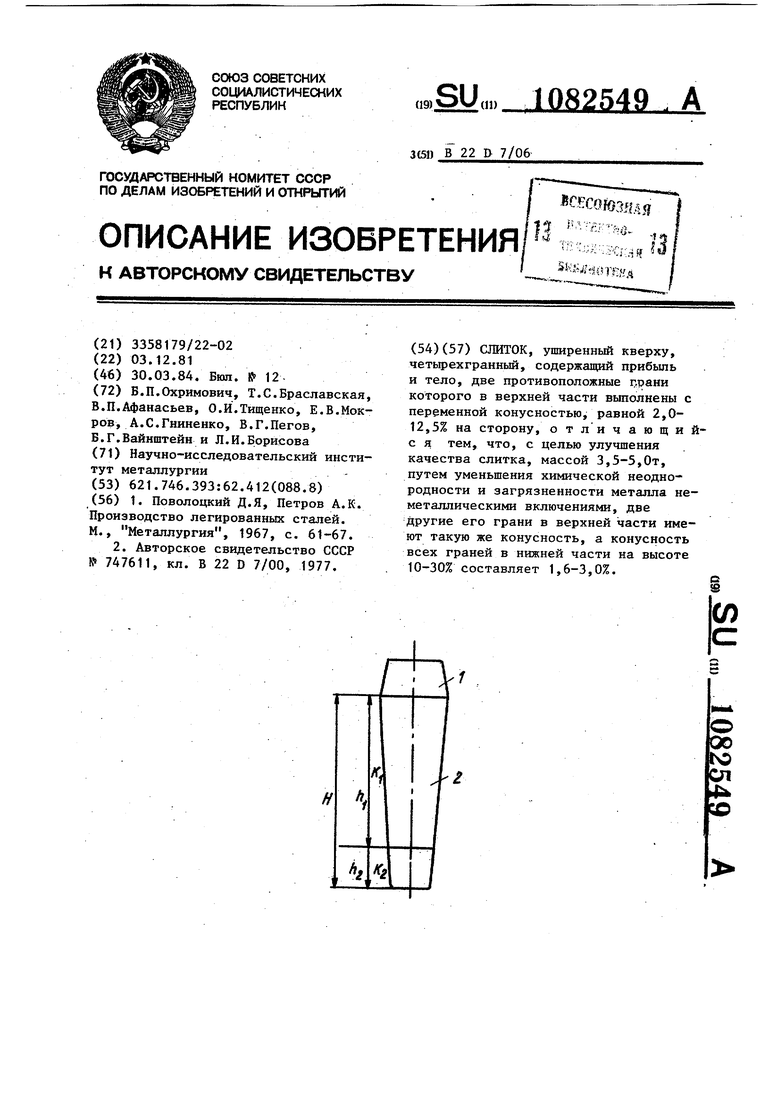

Изобретение относится к черной металлургии, в частности к разливке стали и сплавов на слитки для прокатки.. На заводах качественной металлургии для производства шарикоподшипни-. ковых и других легированных конструкционных и инструментальных сталей и сплавов ответственного назначения обычно используют СЛИТКИ небольшой массы 0,2-2,7 т с конусностью 3-5% рТ. Применение слитков такой массы значительно снижает технико-экономические показатели производства отделений подготовки составов,разливоч ных пролетов, стрипперных отделений, нагревательных печей и обжимных станов. Попытки разливать указанные стали на более крупные слитки аналогичной конструкции успеха не имели, вследст вие того, что в таких слитках получи ли повышенное развитие осевая пористость, химическая неоднородность, не металлические включения и другие дефекты, которые в процессе горячей пластической деформации полностью не устранялись и приводили к забракованию готового проката. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является слиток, уши ренный кверху, состоящий из прибыли iji тела, две противоположные грани ко торого выполнены с одинаковой по все высоте конусностью, равной 0,05-1,5% на сторону, а две другие его грани выполнены с переменной конусностью, равной 0,05-1,5% на сторону в данной части на высоте, равной 1,0-2,0 его толщины в данной части, и 2,0-12,5% на.сторону на остальной высоте слитка 2. Такое соотношение параметров слит ка, особенно для высокоуглеродистьк сталей не обеспечивает достат.очно высокую направленность затвердевания нижней части слитка и удовлетворительное качество металла в его осевой зоне. Проведенные опыты показали,что разливка сталей с большим температур ным интервалом кристаллизации (90300®С), таких как.шарикоподшипниковые, легированные конструкционные, особенно с повышенным содержанием углерода, на слитки по прототипу нецелесообразна, так как в осевой зо не -средней части слитков образуется 10 492 грубая пористость и химическая неоднородность, которые прокаткой не устраняются и являются причиной забрако вания металла. Цель изобретения - улучшение качества слитка, массой 3,5-5,0 т, путем уменьшения химической неоднородности и загрязненности металла неметаллическими включениями. Поставленная цель достигается тем, что в слитке, уширенном кверху, четырехгранном, содержащем прибыль и тело, две противоположные грани которого в верхней части выполнены с переменной конусностью, равной 212,5% на сторону, две другие его грани в верхней части имеют такую же конусность, а конусность всех граней в нижней части на высоте 10-30% составляет 1,6-3,0%. На чертеже представлена конструкция слитка. Слиток имеет прибыль 1 и тело 2, все четыре боковые, грани которого выполнены с двойной конусностью 212,5% на сторону в верхней части и 1,6-3,0% внизу слитка. Плотность металла в донной части слитка при малой ее протяженности практически не зависит от ее конусности, так как обеспечивается высокой направленностью кристаллизации, протекающей в условиях повышенного теплобтвода и большой линейной конусности в начальный период затвердевания слитка. Поэтому конусность Кя вьшолняется минимально допустимой для свободного извлечения. Уменьшение конусности меньше 1,6% нецелесообразно, так как ухудшает стрипперование слитков, особенно малого развеса, а увеличение ее более 3,0% не оказывает существенного влияния на кристаллизацию и на качество металла донной части слитка, если ее протяженность не превьш1ает 30% высоты.. Увеличение высоты (h2) донной части слитка с малой конусностью на .величину более 30% от низа слитка недопустимо, так как может привести к образованию вторичной урадочной ра;ковины. Уменьшение ниже 10% нецелесообразно, так как при этом снижается конусность верхней части слитка и, следовательно, направленность затвердевания и ухудшается качество металла, что особенно сильно сказывеется на сталях, склонных к образованию грубой осевой рыхлости и V o6разной ликвации.

Низкая конусность донной части слитка позволяет при заданных массе и сечении слитка, а также отношении получить максимально возможную конусность Kj в верхней части слитка что обеспечивает улучшение качества макроструктуры осевой зоны слитка, располага1(щейся между подприбьшьным мостом плотного металла и донной частью.

Увеличение конусности К более 12,5% нецелесообразно из-за снижения производительности обжимных станов и чрезмерного увеличения верхнего сечения тела слитка, а снижение ее менеё 2% уменьшает направленность затвердевания и, учитывая относительно большую протяженность этого участка тела слитка, приводит к снижению качества (плотности) металла осевой .зоны. Сравнительные

Переменная по высоте конусностг рсех граней создает условия для наиролее эффективного питания осевой Эрны слитка жидким металлом в процессе затвердевания, и улучшения его микроструктуры.

Предлагаемая конструкция слитка позволяет разливать стали широкого марочного сортамента от низкоуглеродистьк до высокауглеродистых и легированных марок с получением удовлетворительного качества металла.

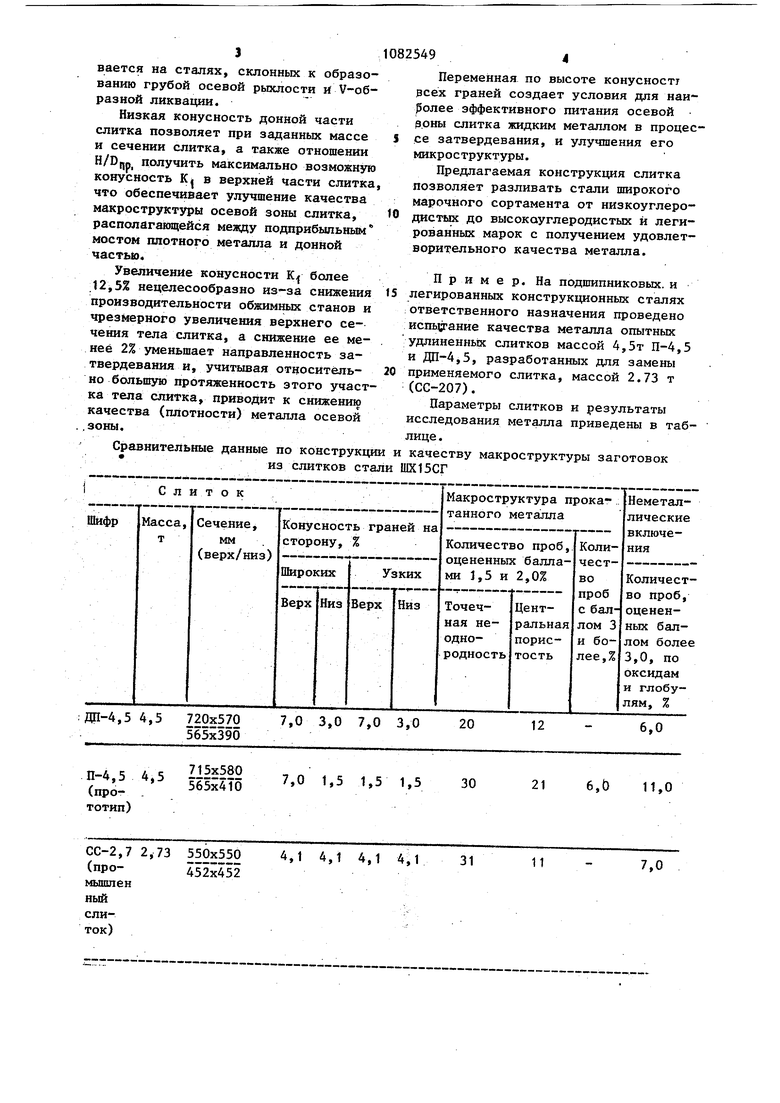

Пример. На подшипниковых, и легированных конструкционных сталях ответственного назначения проведено испь1;гание качества металла опытных удлиненнь1х слитков массой 4,5т П-4,5 и ДП-4,5, разработанных для замены применяемого слитка, массой 2.73 т (СС-207).

Параметры слитков и результаты исследования металла приведены в таблице. данные по конструкции и качеству макроструктуры заготовок из слитков стали ШХ15СГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток | 1977 |

|

SU747611A1 |

| Слиток | 1980 |

|

SU944756A1 |

| Слиток | 1977 |

|

SU749548A1 |

| Слиток | 1982 |

|

SU1069886A1 |

| Слиток | 1983 |

|

SU1134284A1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

| Слиток | 1983 |

|

SU1194568A1 |

| Кузнечный слиток | 1977 |

|

SU621435A1 |

| Способ утепления прибыли слитков спокойной стали | 1987 |

|

SU1533821A1 |

| Кузнечный слиток | 1989 |

|

SU1660835A1 |

СЛИТОК, уширенный кверху, четьфехгранный, содержащий прибыль и тело, две противоположные 1:,рани которого в верхней части выполнены с переменной конусностью, равной 2,012,5% на сторону, отличающийс я тем, что, с целью улучшения качества слитка, массой 3,5-5,От, путем уменьшения химической неоднородности и загрязненности металла неметаллическими включениями, две другие его грани в верхней части имеют такую же конусность, а конусность всех граней в нижней части на высоте 10-305 составляет 1,6-3,0%.

7,0 3,0 7,0 3,0

ДП-4,5 4,5 720x570

6,0

12

20 Исследование макроструктуры, химической неоднородности и загрязненности неметаллическими включениями показало непригодность слитка П-4,5 для внедрения из-за повышенной пористости металла в осевой зоне наличия в нижней части (на уровне 60%) ликвационных участков и сопутствунщих им крупных неметаллических включений, проявляющихся в виде темных очек в осевой части макротемплетов. Слиток Д11-4,5 с переменной по высоте конусностью всех граней имел хорощее качество металла - макроструктура прокатанных из него заготовок значительно плотнее, количест во проб, оцененных баллом 2 и 1,5 по точечной неоднородности и осевой пористости, в 1,5-2 раза меньше, чем у металла из слитка П-4,5. Кроме того, осевая пористость в части проб (6%) из слитка П-4,5 оценена баллом 3,0, который для качественного металла яв ляется браковочным. Загрязненность металла из слитка П-4,5 крупными оксидами и глобулями выше чем у ДП-4,5. Качество металла из слитка ДП-4,5 и промьшшенного слитка СС-2,7 примерно одинаковое. Испытания показали, что изменение параметров слитка, в частности применение переменной конусности всех граней, способствовало получению плотной макроструктуры, удовлетворяющей требованиям ГОСТ и ТУ для авиационного и подшипникового металла. Это позволяет заменить существующие слитки массой 2,73 т слитком ДП-4,5 и получить существенный эффект. Таким образом, за счет улучшения качества металла экономический эффбкт при разливке в слитки массой 4,5 т составит 1,42 руб/т стали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поволоцкий Д.Я, Петров A.R | |||

| Производство легированных сталей | |||

| М., Металлургия, 1967, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Слиток | 1977 |

|

SU747611A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-30—Публикация

1981-12-03—Подача