f1

Изобретение относится к переработке полимерных материалов в химической промышленности, в частности к получению изделий из термопластичных полимерных материалов с улучшенными характеристиками методом твердофазной гидростатической экструзии

Цель изобретения - расширение технологических возможностей за счет получения изделий фигурного профиля с многоосноориентированной структурой материала и повышение их качества.

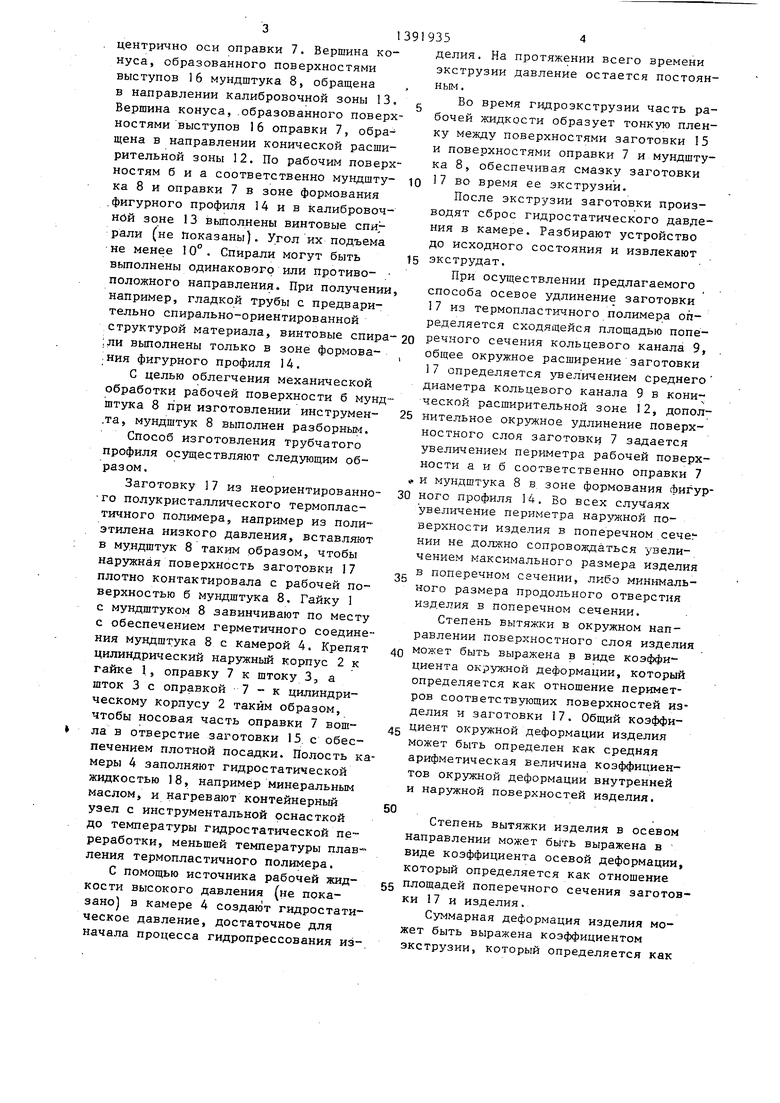

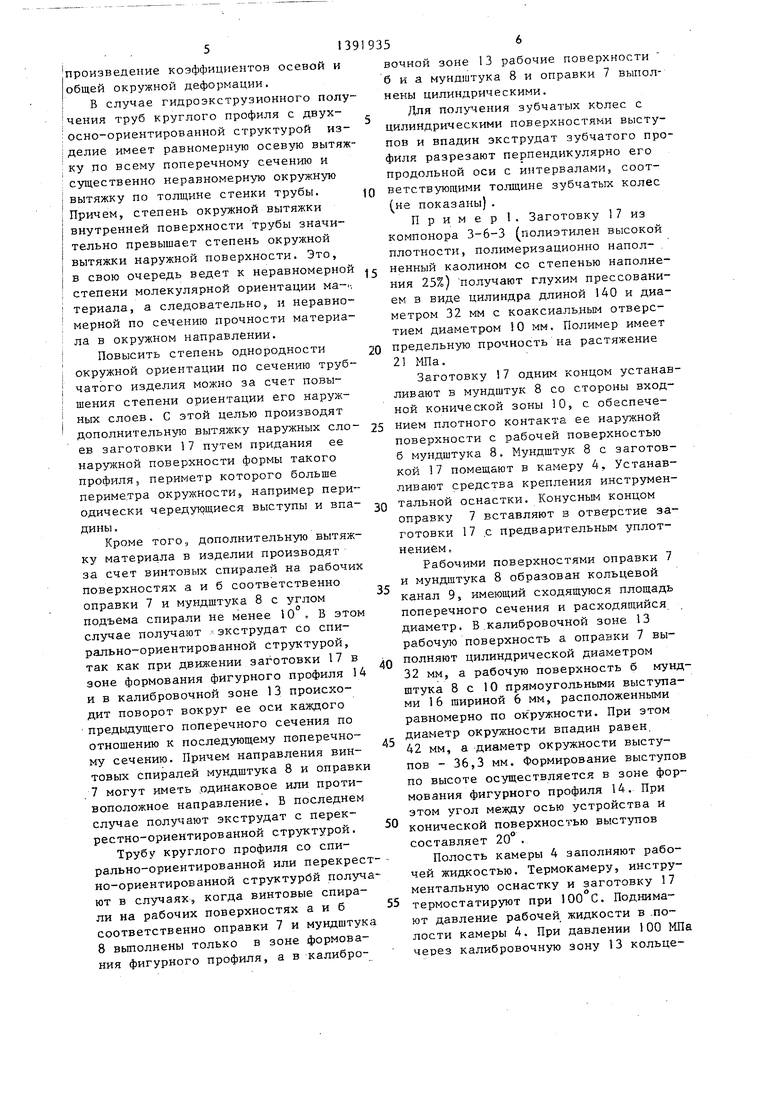

На фиг. схематично изображено устройство для изготовления толстостенных бесшовных жестких профильны изделий из неориентированных полукристаллических термопластичных полимеров, продольный разрез; на фиг.2 - инструментальная оснастка; на фиг,3 - сечение А-А на фиг,2; на фиг.4 - вариант выполнения инструментальной оснастки; на фиг.5 - разрез Б-Б на фиг.4; на фиг.6 - второй вариант выполнения инструментальной оснастки; на фиг.7 - разрез В-В на фиг.6.

Способ изготовления толстостенны бесшовных жестких профильных издели из неориентированных полукристаллических термопластичных полимеров включает гидроэкструзию в твердом состоянии полимерной заготовки через экструзионную зону с удлинением заготовки в осевом .направлении и одновременное ее расширение в окружно направлении и со смазкой поверхности полимера жидкостью под гидростатическим давлением. Заготовку деформируют с переменной степенью осевой вытяжки в разных радиальных направлениях поперечного сечения. С целью получения спиралеобразной структуры материала, каждое последующее поперечное сечение заготовки в направлении ее движения разворачивают относительно предыдущего поперечного сечения заготовки вокруг ее оси. Степень вытяжки материала в осевом направлении периодически изменяют вдол образующей заготовки. Степень расширения заготовки в окружном направлении выбирают равной для ее наружных и внутренних слоев.

Предлагаемый способ может быть осуществлен с помощью устройства дл изготовления толстостенных бесшовны жестких профильных изделий из неори

0

5

О

ентированных полукристаллических термопластичных полимеров.

Устройство содержит средства для крепления инструментальной оснастки, которая выполнена в виде гайки 1, цилиндрического наружного корпуса 2 и штока 3. Устройство содержит также контейнерный узел, который выполнен в виде камеры 4 снабженный элементами 5 термостатирования и размещен в пределах средств для крепления инструментальной оснастки, содержит также средство создания давления в

5 контейнерном узле, выполненное в виде штуцера 6.

Кроме того, устройство содержит уплотнительные средства в контейнерном узле для поддержания давления гидростатической жидкости и обеспечения выдавливания пленки гидростатической жидкости на заготовку (не показаны), содержит оправку 7 с рабочей поверхностью а. Оправка смонт рована с образованием с рабочей поверхностью б мундштука 8 кольцевого канала 9 с последовательно расположенными в нем конической входной зоной 10, цилиндрической уплотнитель- ной зоной i1, конической расширительной зоной 12, калибровочной зо- в:ой 13 и переходными зонами с плавными поверхностями переходов. В кольцевом канале 9 между конической

, расширительной 12 и калибровочной 13 зонами выполнена зона формования фигурного профиля 14. Профиль поперечного сечения кольцевого канала 9 в калибровочной зоне 13 и зоне фор0 мования фигурного профиля 14 выполнен изменяющимся в радиальном направлении. Для чего рабочие поверхности а и б соответственно оправки 7 и мундштука 8 вьшолнены геометрически

5 неподобными. Площадь поперечного сечения кольцевого канала 9 в зоне формования фигурного профиля 14 выполнена уменьшающейся в направлении калибровочной зоны 13. Б зоне формоваQ ния фигурного профиля 14 по рабочим поверхностям б и а соответственно мундштука 8 и оправки 7 вьшолнены равномерно расположенные впадины 15 и выступы 16 с образованием соответственно поверхностями впадин 15 цилиндрических поверхностей, а поверхностями выступов 16 - конических поверхностей. Цилиндрические и конические поверхности расположены кон5

центрично оси оправки 7. Вершина конуса, образованного поверхностями выступов 16 мундштука 8, обращена в направлении калибровочной зоны 13 Вершина конуса, .образованного поверхностями выступов 16 оправки 7, обращена в направлении конической расширительной зоны 12. По рабочим поверхностям б и а соответственно мундштука 8 и оправки 7 в зоне формования фигурного профиля 14 и в калибровочной зоне 13 выполнены винтовые спи,- рали (не Показаны). Угол их подъема не менее 10°. Спирали могут быть выполнены одинакового или противо- положного направления. При получении например, гладкой трубы с предварительно спирально-ориентированной структурой материала, винтовые спира ;ЛИ вьшолнены только в зоне формова- .кия фигурного профиля 14.

С целью облегчения механической обработки рабочей поверхности б мундштука 8 при изготовлении инструмен- .та, мундштук 8 выполнен разборным.

Способ изготовления трубчатого профиля осуществляют следующим образом.

Заготовку 17 из неориентированно- то полукристаллического термопластичного полимера, например из полиэтилена низкого давления, вставляют в мундштук 8 таким образом, чтобы наружная поверхность заготовки 17 плотно контактировала с рабочей поверхностью б мундштука 8. Гайку 1 с мундштуком 8 завинчивают по месту с обеспечением герметичного соединения мундштука 8 с камерой 4. Крепят цилиндрический наружный корпус 2 к гайке 1, оправку 7 к штоку 3, а шток 3 с оправкой 7 - к цилиндрическому корпусу 2 таким образом, чтобы носовая часть оправки 7 вошла в отверстие заготовки 15, с обес печением плотной посадки. Полость ка меры 4 заполняют гидростатической жидкостью 18, например минеральным маслом, и нагревают контейнерный узел с инструментальной оснасткой до температуры гидростатической переработки, меньшей температуры плавления термопластичного полимера.

С помощью источника рабочей жидкости высокого давления (не показано в камере 4 создают гидростатическое давление, достаточное для начала процесса гидропрессования из

0

5

5

0

делия. На протяжении всего времени экструзии давление остается постоянным.

Во время гидроэкструзии часть рабочей жидкости образует тонкую пленку между поверхностями заготовки 15 и поверхностями оправки 7 и мундштука 8, обеспечивая смазку заготовки 17 во время ее экструзии.

После экструзии заготовки производят сброс гидростатического давде- ния в камере. Разбирают устройство до исходного состояния и извлекают экструдат.

При осуществлении предлагаемого способа осевое удлинение заготовки 17 из термопластичного полимера определяется сходящейся площадью поперечного сечения кольцевого канала 9, общее окружное расширение заготовки 17 определяется увеличением среднего диаметра кольцевого канала 9 в кони ческой расширительной зоне 12, дополнительное окружное удлинение поверхностного слоя заготовки 7 задается увеличением периметра рабочей поверхности а и б соответственно оправки 7 и мундштука 8 в. зоне формования фигурного профиля 14. Во всех случ аях увеличение периметра наружной поверхности изделия в поперечном . НИИ не должно сопровождаться увеличением максимального размера изделия в поперечном сечении, либо минимального размера продольного отверстия изделия в поперечном сечении.

Степень вытяжки в окружном направлении поверхностного слоя изделия может быть выражена в виде коэффициента окружной деформации, который определяется как отношение периметров соответствующих поверхностей изделия и заготовки 17. Общий коэффи- g циент окружной деформации изделия может быть определен как средняя арифметическая величина коэффициентов окружной деформации внутренней и наружной поверхностей изделия.

0

5

0

50

55

Степень вытяжки изделия в осевом направлении может быть выражена в виде коэффициента осевой деформации, который определяется как отношение площадей поперечного сечения заготовки 1 7 и изделня.

Суммарная деформация изделия может быть выражена коэффициентом экструзии, который определяется как

произведение коэффицр1ентов осевой и общей окружной деформации. I В случае гидроэкструзионного полу ;чения труб круглого профиля с двух- Iосно-ориентированной структурой из- ;делие имеет равномерную осевую вытяж ;ку по всему поперечному сечению и существенно неравномерную окружную вытяжку по толщине стенки трубы. Причем, степень окружной вытяжки внутренней поверхности трубы значительно превышает степень окружной вытяжки наружной поверхности. Это, в свою очередь ведет к неравномерной степени молекулярной ориентации ма-териала, а следовательно, и неравномерной по сечению прочности материала в окружном направлении.

Повысить степень однородности окружной ориентации по сечению трубчатого изделия можно за счет повышения степени ориентации его наружных слоев. С этой целью производят дополнительную вытяжку наружных ело- ев заготовки 17 путем придания ее наружной поверхности формы такого профиля, периметр которого больше периметра окружности, например периодически чередующиеся выступы и впадины .

Кроме того, дополнительную вытяжку материала в изделии производят за счет винтовых спиралей на рабочих поверхностях а и б соответственно оправки 7 и мундштука 8 с углом подъема спирали не менее 10 , В этом случае получают : экструдат со спирально-ориентированной структурой, так как при движении заготовки 17 в зоне формования фигурного профиля 14 и в калибровочной зоне 13 происходит поворот вокруг ее оси каждого предьщущего поперечного сечения по отношению к последующему поперечному сечению. Причем направления винтовых спиралей мундштука 8 и оправки .7 могут иметь .одинаковое или противоположное направление. В последнем случае получают экструдат с перекрестно-ориентированной структурой. Трубу круглого профиля со спирально-ориентированной или перекрест но-ориентированной структурбй получают в случаях, когда винтовые спирали на рабочих поверхностях а и б соответственно оправки 7 и мундштука 8 вьтолнены только в зоне формования фигурного профиля, а в калибро

5

Q

0 5

5

0

5

0

5

0

вочной зоне 13 рабочие поверхности б и а мундштука 8 и оправки 7 выполнены цилиндрическими.

Для получения зубчатых кьлес с цилиндрическими поверхностями выступов и впадин экструдат зубчатого профиля разрезают перпендикулярно его продольной оси с интервалами, соответствующими толщине зубчатых колес (не показаны).

Пример 1. Заготовку 17 из компонора 3-6-3 (полиэтилен высокой плотности, полимеризационно наполненный каолином со степенью наполнения 25%) получают глухим прессованием в виде цилиндра длиной 140 и диаметром 32 мм с коаксиальным отверстием диаметром 0 мм. Полимер имеет предельную прочность на растяжение 21 МПа.

Заготовку 17 одним концом устанавливают в мундштук 8 со стороны входной конической зоны 10, с обеспечением плотного контакта ее наружной поверхности с рабочей поверхностью б мундштука 8. Мундштук 8 с заготовкой 17 помещают в камеру 4, Устанавливают средства крепления инструментальной оснастки. Конусньм кондом оправку 7 вставляют в отверстие заготовки 17 .с предварительным уплотнением .

Рабочими поверхностями оправки 7 и мундштука 8 образован кольцевой канал 9, имеющий сходящуюся площадь поперечного сечения и расходящийся диаметр. В.калибровочной зоне 13 рабочую поверхность а оправки 7 выполняют цилиндрической диаметром 32 мм, а рабочую поверхность б мундштука 8 с 10 прямоугольными выступами 16 шириной 6 мм, расположенными равномерно по ок ружности. При этом диаметр окружности впадин равен. 42 мм, а диаметр окружности выступов - 36,3 мм. Формирование выступов по высоте осуществляется в зоне формования фигурного профиля 14. При этом угол между осью устройства и конической поверхностью выступов составляет 20° .

Полость камеры 4 заполняют рабочей жидкостью. Термокамеру, инструментальную оснастку и заготовку 17 термостатируют при 100 С. Поднимают давление рабочей жидкости в .полости камеры 4. При давлении 100 МПа через калибровочную зону 13 кольцевого канала 9 проходит начальная часть заготовки 17. Постепенно давление повышается до 120 Nua и остается на этом уровне до окончания процесса гидроэкструзии.

Полимер несколько упруго.восстанавливается на выходе из калибровочной зоны 13, что ведет к изменению размеров изделия по сравнению с зазором калибровочной зоны 13. Экстру- дат имеет внутренний диаметр 31,5, диаметр окружности выступов 16 42,4, диаметр окружности впадин 15 37,4, ширину выступов 16 6,4 мм. Стабильность размеров сохраняется по всей длине изделия. При этом коэффициент осевой деформации составляет 1,51, коэффициент окружной деформации внутренней поверхности составляет 3,15, коэффициент окружной деформации наружной поверхности составляет 1,67, средний коэффициент окружной деформации составляет 2,41, а общий коэффициент экструзии равен 3,64. Таким образом, получают качественно новый вид профильных изделий для метода твердофазной гидроэкструзии.

Для сравнительной оценки прочностных свойств экструдата в окружном направлении аналогичную заготовку 17 экструдируют Б соответствии с прототипом при температуре 100°С ерез формуюгоий канал с цилиндрическими рабочими поверхностями б и а соответственно мундштука 8 и оправки 7 в калибровочной зоне 13 и с диаметрами в этой зоне соответственно 41,4 и 34,6 мм. Получают трубу с двухосно-ориентированной структурой наружным диаметром 40 и внутренним диаметром 31,5 мм. При этом оэффициент осевой деформации составил 1,52, а коэффициент окружной еформации, рассчитанный как отноение средних диаметров экструдата заготовки, составил 1,70. Полуенные труба и сложнопрофильное трубчатое изделие имеют равные внутенние диаметры и площади попе реч- ых сечений стенок.

Из изделий вырезают кольца шириной 4 мм, которые растягивают двумя стальными сегментами до начала пластического течения.

Полученное профильное изделие с ногоосно ориентированной структурой

0

5

0

5

0

5

0

5

0

5

обладает повышенной на 15-18% прочностью в окружном направлении.

П р и м е р 2. Проводят аналогично примеру I , но с той разницей, что заготовку 17 аналогичньрс размеров изготовляют из композиции 1-1-1-50 (полиэтилен низкой плотности, акти- вационно наполненный туфом со степенью наполнения 50%), используют мундштук 8 с цилиндрической рабочей поверхностью б в калибровочной зоне 13 диаметром 42,5 мм, используют оправку 7 с I5 трапецеидальными выступами 16 в зоне формования фигурного профиля 14 и в калибровочной зоне 13. В калиброво.чной зоне 13 диаметр окружности выступов 16 равен 37 мм, а диаметр окрзгжности впадин равен 28,3 мм. Гидроэкструзию проводят при температуре ПО С и давлении прессования 72-55 МПа. Пол чают экструдат с наружным .диаметром 42,6 мм и со сложным внутренним профилем.

П р и м е р 3. Осуществляют аналогично примеру 1 с той разницей, что заготовку Г/ изготовляют механическим способом из листового капро- лона с внутренним диаметром )4,3 мм, используют мундштук 8 с цилиндрической рабочей поверхностью в калибровочной зоне 13 диаметром 32 мм, используют оправку 7 с 10 выступами I6 прямоугольной формы шириной 4,9 мм, Бьтолненными по винтовой линии вдоль оси оправки 7. Угол подъема винтовой спирали составляет 55 . В калибровочной зоне 13 диаметр окружности выступов 16 оправки равен 26,3 мм, а диаметр окружности впадин 15 равен 18,7 мм. Гидроэкструзию проводят при температуре 175 С и давлении прессования 160-150 МПа. Получают экструдат с наружным диаметром 32,4 мм и с внутренней винтовой нарезкой.

Использование предлагаемого изобретения позволит получить В широком ассортименте толстостенные профильные изделия из термопластичных материалов с многоосно ориентированной структурой; в том числе со спирально-ориентированной и перекрестно- ориентированной структурой, с различной конфигурацией внутренней и внешней поверхностей, с равномерной по поперечному сечению окружной вытяжки материала.

Формула изобретения

1.Способ иэгс; овления толсто- стенньпс бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных, полимеров, включающий, гидроэкструзию

в твердом состоянии полимерной заготовки «через экструзионную зону с удлинением заготовки в осевом направлении и -одновременное ее расширение в окружном направлении со смазкой поверхности полимера жидкостью под гидростатическим давлением, о т л и чающийся тем что, с целью расширения технологических возможностей за счет получения изделий фигурного профиля с многоосноориенти- рованной структурой материала и по- вьшения их качества, заготовку деформируют с переменной степенью осе- вой вытяжки в разных радиальных нап равлениях поперечного сечения.

2.Способ по пЛ , отличаю

щ и и с я тем, что, с целью получения спиралеобразной структуры материала, каждое последующее поперечное сечение заготовки в направлении ее движения разворачивают относитель но предыдущего поперечного сечения заготовки вокруг ее оси.

3.Способ по пп. 1 и 2, от л И чающийся тем, что степень вытяжки материала в .осевом направлении периодически изменяют вдоль образующей заготовки.

4.Способ по пп.I - 3, о т л и- чающийся тем, что степень расширения заготовки в окружном направлении выбирают равной для ее наружных и внутренних слоев.

5.Устройство для изготовления толстостенных бесшовньрс жестких про- фильньт изделий из неориентированных полукристаллических термопластичньрс полимеров, содержащее средства для крепления инструментальной оснастки, контейнерный узел, снабженный элементами термостатирования и раз- мещенньй в пределах средств для крепления инструментальной оснастки, средство создан.ия давления в контейнерном узле, уплстнительные средства в контейнерном узле для поддержания давления гидростатической жидкости и обеспечения вьщаЬливания

5

0

5

0

5

0

5

0

5

пленки гидростатической жидкости на заготовку, оправку с рабочей поверхностью, смонтированную с образованием с рабочей поверхностью мундштука кольцевого канала с последова-. тельно расположенными в нем конической входной зоной, цилиндрической уплотнительной зоной, конической расширительной зоной, калибровочной зоной и переходными зонами с плавными поверхностями переходов, отличающееся .тем, что, с целью расширения технологических возможностей за счет получения изделий фигурного профиля с многоосно-ориен- тированной структурой материала и повышения.их качества, в кольцевом канале между конической расширитель- ной и калибровочной зонами выполнена зона формования фигурного профиля, причем профиль поперечного сечения кольцевого канала в калибровочной зоне и зоне формования фигурного профиля вьтолнен изменяющимся в ради- :альном направлении, а площадь его поперечного сечения в зоне формования фигурного профиля вьшолнена уменьшающейся в направлении калибровочной зоны,

6.Устройство по п,5, о т .л и- чающееся тем, что в зоне формования фигурного профиля по рабочим поверхностям мундштука и оправки выполнены равномерно расположенные впадины и выступы с образованием соответственно поверхностями, впадин цилиндрических поверхностей, а поверхностями выступов - конических поверхностей, причем цилиндрические и конические поверхности расположены концентрично оси оправки, вершина конуса, образованного поверхностями выступов мундщтука, обращена в направлении калибровочной зоны, а верщина конуса, образованного поверхностями выступов оправки, - в направлении конической расширительной зоны.

7.Устройство по ПП.5 и 6, о т- личающееся тем, что по рабочим поверхностям мундштука и оправки в зоне формования фигурного профиля и в калибровочной зоне выполнены винтовые спирали.

8.Устройство по ПП.5 - 7, о т- личающееся тем, что мундштук выполнен разборным.

/J

/4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ НЕОРИЕНТИРОВАННЫХ ПОЛУКРИСТАЛЛИЧЕСКИХ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392118C1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| Инструментальный блок для формования трубопроводов с винтовыми гофрами (его варианты) | 1984 |

|

SU1255242A1 |

| Способ изготовления полых осесимметричных тонкостенных деталей | 1989 |

|

SU1690931A1 |

| Способ изготовления внутренних шлицев в трубной заготовке | 1989 |

|

SU1754290A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ ) | 2008 |

|

RU2375139C2 |

| Способ получения длинномерных стержневых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2782609C1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586173C1 |

Изобретение относится к гидро- экструзионной переработке полимерных материалов в химической промышленности. Цель изобретения - расширение технологических возможностей за счет получения изделий фигурного профиля с многоосноориентированной структурой материала и повьшгение; их качества. Для этого полимерную заготовку деформируют в кольцевом канале устройства с п ;ременной степенью осевой вытяжки в разных радиальных направлениях поперечного сечения. Полимерную заготовку в виде цилиндра с коаксиальным отверстием при температуре, меньшей температуры плавления материала, выпрессо- вьгоают из камеры под действием гидростатического давления рабочей жидкости через кольцевой канал, образованный рабочими поверхностями мундштука и оправки и имеющий последовательно расположенные входную коническую зону, цилиндрическую уплотни- тельную зону, коническую расширительную зону, зону формования фигурного профиля и калибровочную зону. Кольцевой канал в поперечном сечении зоны формования фигурного профиля выбран переменным в различных радиальных направлениях, 2 с.п., 6 з.п.ф-лы, 7 ил. i (Л со со

Фиг,1

Фи&.2

3

Фи&З

W

rrix

Филб

AiA.

«w

e-g

Фил 7

| Патент США № 4035125, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-30—Публикация

1986-08-04—Подача