Изобретение относится к обработке металлов давлением, в частности может быть использовано при ротационной вытяжке тонкостенных цилиндрических деталей из различных сталей и сплавов.

Целью изобретения является расширение технологических возможностей за счет

обеспечения получения на наружной поверхности детали регулярного рельефа, а также декоративного рисунка непосредственно в процессе формообразования.

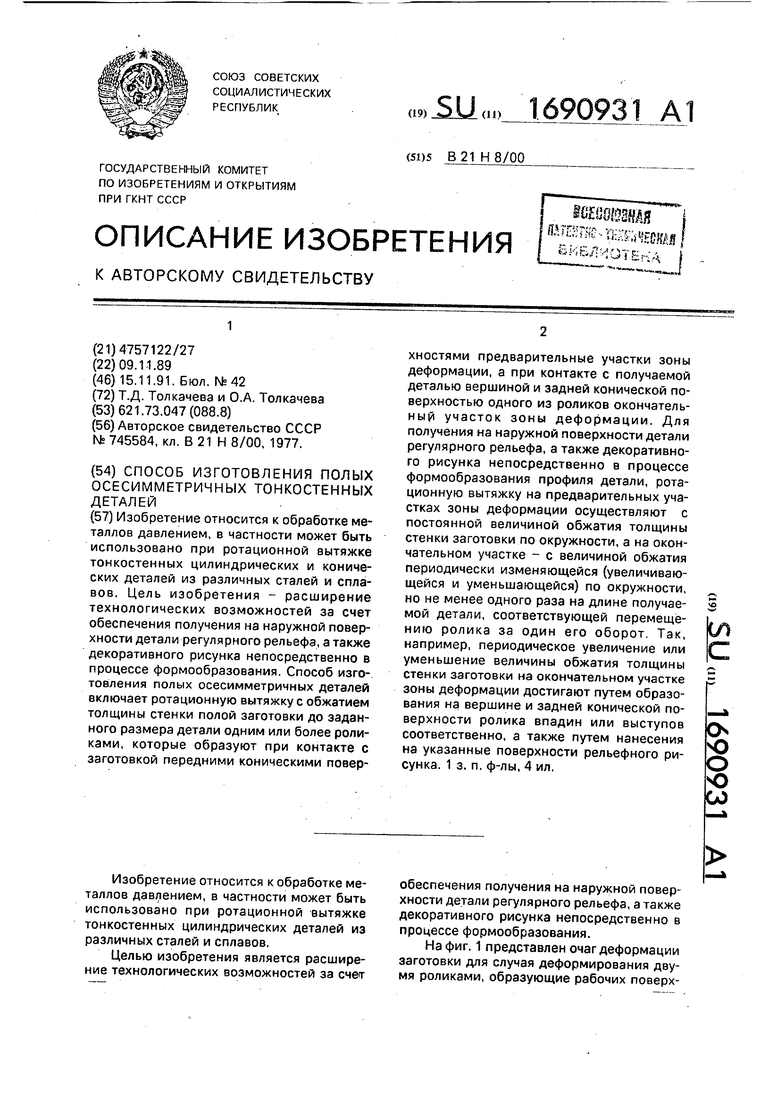

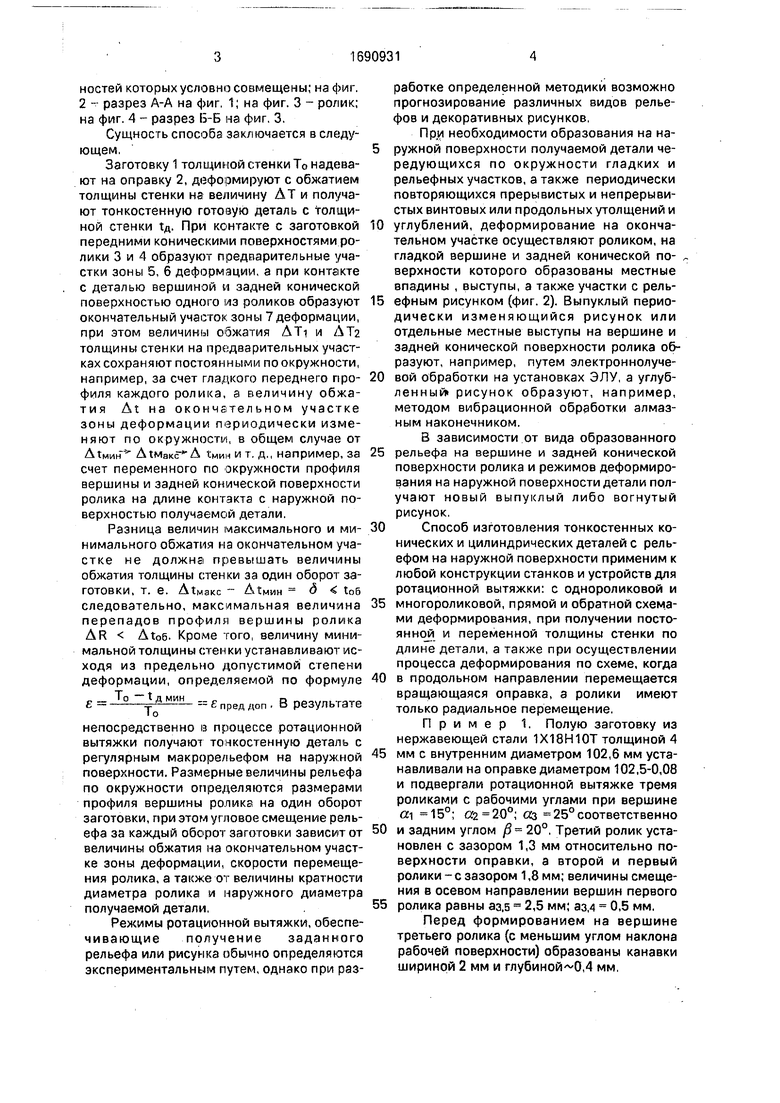

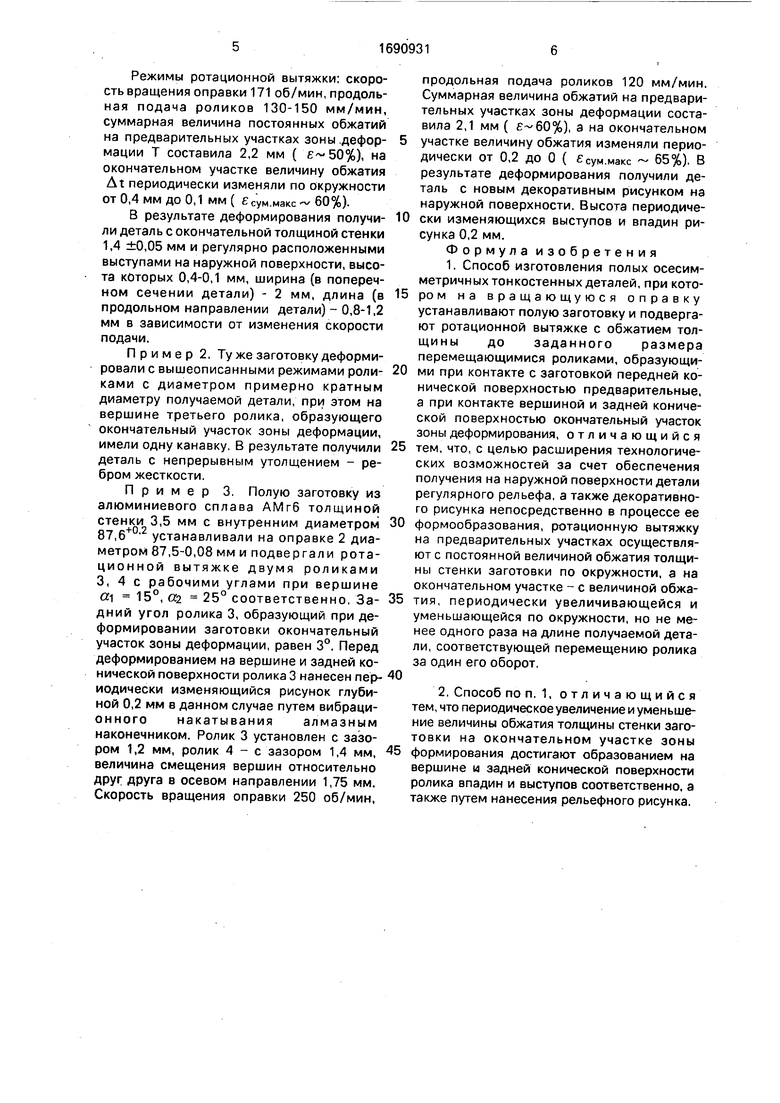

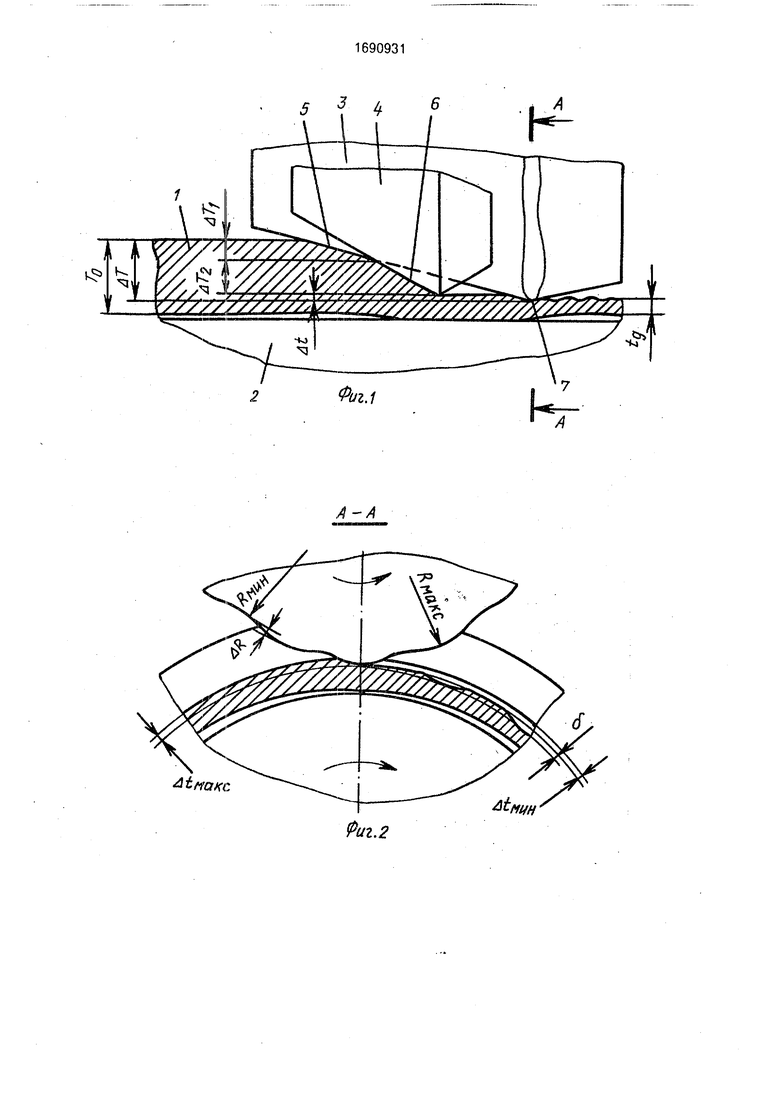

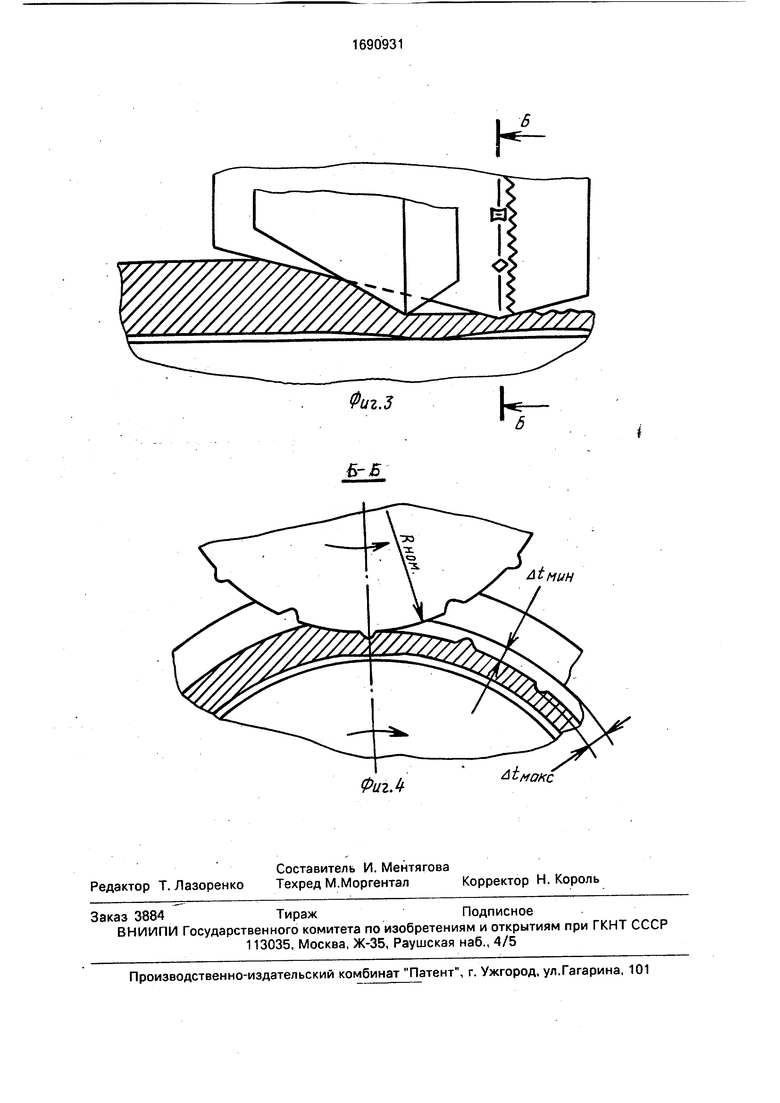

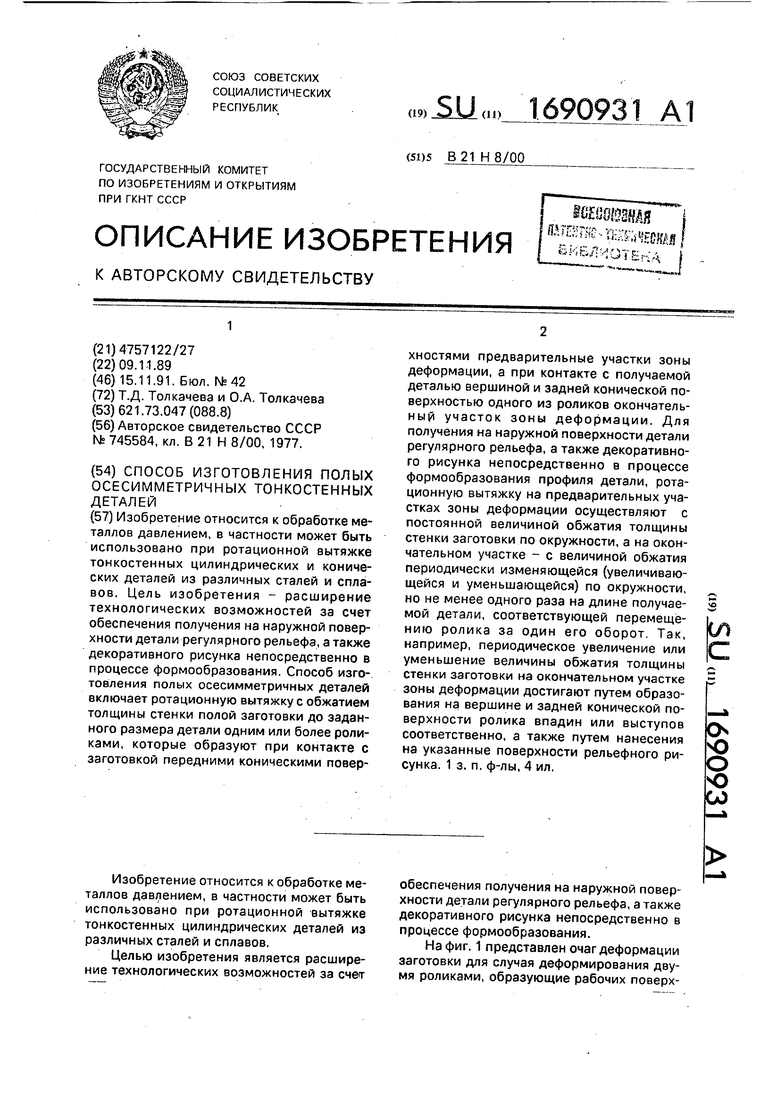

На фиг. 1 представлен очаг деформации заготовки для случая деформирования двумя роликами, образующие рабочих поверхностей которых условно совмещены; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - ролик; на фиг. 4 - разрез (э-Б на фиг. 3.

Сущность способа заключается в следующем,

Заготовку 1 толщиной стенки То надевают на оправку 2, деформируют с обжатием толщины стенки на величину AT и получают тонкостенную готовую деталь с толщиной стенки т.д. При контакте с заготовкой передними коническими поверхностями ролики 3 и 4 образуют предварительные участки зоны 5, 6 деформации, а при контакте с деталью вершиной и задней конической поверхностью одного из роликов образуют окончательный участок зоны 7 деформации, при этом величины обжатия ATi и АТ2 толщины стенки на предварительных участках сохраняют постоянными по окружности, например, за счет гладкого переднего профиля каждого ролика, а келичину обжатия At на окончательном участке зоны деформации периодически изменяют по окружности, в общем случае от Агмин А Жаке A tMnH и т. д., например, за счет переменного по окружности профиля вершины и задней конической поверхности ролика на длине контакта с наружной поверхностью получаемой детали.

Разница величин максимального и минимального обжатия на окончательном участке не должна превышать величины обжатия толщины стенки за один оборот заготовки, Т. е. AtwaKC - АСмин 5 to б следовательно, максимальная величина перепадов профиля вершины ролика AR Ato6. Кроме того, величину минимальной толщины стен ки устанавливают исходя из предельно допустимой степени деформации, определяемой по формуле

Ј Т° д мин Ј пред доп - В результате

1 о

непосредственно в процессе ротационной вытяжки получают тонкостенную деталь с регулярным макрорельефом на наружной поверхности. Размерные величины рельефа по окружности определяются размерами профиля вершины ропика на один оборот заготовки, при этом угловое смещение рельефа за каждый оборот заготовки зависит от величины обжатия на окончательном участке зоны деформации, скорости перемещения ролика, а также от величины кратности диаметра ролика и наружного диаметра получаемой детали,

Режимы ротационной вытяжки, обеспе- чивающие получение заданного рельефа или рисунка обычно определяются экспериментальным путем, однако при разработке определенной методики возможно прогнозирование различных видов рельефов и декоративных рисунков,

При необходимости образования на наружной поверхности получаемой детали чередующихся по окружности гладких и рельефных участков, а также периодически повторяющихся прерывистых и непрерывистых винтовых или продольных утолщений и

углублений, деформирование на окончательном участке осуществляют роликом, на гладкой вершине и задней конической по- , верхности которого образованы местные впадины , выступы, а также участки с рельефным рисунком (фиг. 2). Выпуклый периодически изменяющийся рисунок или отдельные местные выступы на вершине и задней конической поверхности ролика образуют, например, путем электроннолучевой обработки на установках ЭЛУ, а углубленный рисунок образуют, например, методом вибрационной обработки алмазным наконечником.

В зависимости от вида образованного

рельефа на вершине и задней конической поверхности ролика и режимов деформирования на наружной поверхности детали получают новый выпуклый либо вогнутый рисунок.

Способ изготовления тонкостенных конических и цилиндрических деталей с рельефом на наружной поверхности применим к любой конструкции станков и устройств для ротационной вытяжки: с однороликовой и

многороликовой, прямой и обратной схемами деформирования, при получении постоянной и переменной толщины стенки по длине детали, а также при осуществлении процесса деформирования по схеме, когда

в продольном направлении перемещается вращающаяся оправка, а ролики имеют только радиальное перемещение,

Пример 1, Полую заготовку из нержавеющей стали 1Х18Н10Т толщиной 4

мм с внутренним диаметром 102,6 мм устанавливали на оправке диаметром 102,5-0,08 и подвергали ротационной вытяжке тремя роликами с рабочими углами при вершине а 15°; «2 20°; «з 25° соответственно

и задним углом /3 20°. Третий ролик установлен с зазором 1,3 мм относительно поверхности оправки, а второй и первый ролики - с зазором 1,8 мм; величины смещения в осевом направлении вершин первого

ролика равны аз,5 2,5 мм; аз,4 0,5 мм.

Перед формированием на вершине третьего ролика {с меньшим углом наклона рабочей поверхности) образованы канавки шириной 2 мм и глубиной 0,4 мм,

Режимы ротационной вытяжки: скорость вращения оправки 171 об/мин, продольная подача роликов 130-150 мм/мин, суммарная величина постоянных обжатий на предварительных участках зоны.дефор- мации Т составила 2,2 мм ( ), на окончательном участке величину обжатия At периодически изменяли по окружности

ОТ 0,4 ММ ДО 0,1 ММ ( Ј сум.макс 60%).

В результате деформирования получи- ли деталь с окончательной толщиной стенки 1,4 ±0,05 мм и регулярно расположенными выступами на наружной поверхности, высота которых 0,4-0,1 мм, ширина (в поперечном сечении детали) - 2 мм, длина (в продольном направлении детали) - 0,8-1,2 мм в зависимости от изменения скорости подачи.

Пример 2. Ту же заготовку деформировали с вышеописанными режимами роли- ками с диаметром примерно кратным диаметру получаемой детали, при этом на вершине третьего ролика, образующего окончательный участок зоны деформации, имели одну канавку, В результате получили деталь с непрерывным утолщением - ребром жесткости.

Пример 3. Полую заготовку из алюминиевого сплава АМгб толщиной стенки 3,5 мм с внутренним диаметром 87,6+ устанавливали на оправке 2 диаметром 87,5-0,08 мм и подвергали ротационной вытяжке двумя роликами 3, 4 с рабочими углами при вершине «1 15°, «2 25° соответственно. За- дний угол ролика 3, образующий при деформировании заготовки окончательный участок зоны деформации, равен 3°. Перед деформированием на вершине и задней конической поверхности ролика 3 нанесен пер- иодически изменяющийся рисунок глубиной 0,2 мм в данном случае путем вибраци- онного накатывания алмазным наконечником. Ролик 3 установлен с зазором 1,2 мм, ролик 4 - с зазором 1,4 мм, величина смещения вершин относительно друг друга в осевом направлении 1,75 мм. Скорость вращения оправки 250 об/мин,

продольная подача роликов 120 мм/мин. Суммарная величина обжатий на предварительных участках зоны деформации составила 2,1 мм ( ), а на окончательном участке величину обжатия изменяли периодически ОТ 0,2 ДО 0 ( Ссум.макс 65%), В результате деформирования получили деталь с новым декоративным рисунком на наружной поверхности. Высота периодически изменяющихся выступов и впадин рисунка 0,2 мм.

Формула изобретения

1.Способ изготовления полых осесим- метричных тонкостенных деталей, при кото- ром на вращающуюся оправку устанавливают полую заготовку и подвергают ротационной вытяжке с обжатием толщины до заданного размера перемещающимися роликами, образующими при контакте с заготовкой передней конической поверхностью предварительные, а при контакте вершиной и задней конической поверхностью окончательный участок зоны деформирования, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения получения на наружной поверхности детали регулярного рельефа, а также декоративного рисунка непосредственно в процессе ее формообразования, ротационную вытяжку на предварительных участках осуществляют с постоянной величиной обжатия толщины стенки заготовки по окружности, а на окончательном участке - с величиной обжатия, периодически увеличивающейся и уменьшающейся по окружности, но не менее одного раза на длине получаемой детали, соответствующей перемещению ролика за один его оборот.

2.Способ по п. 1, отличающийся тем, что периодическое увеличение и уменьшение величины обжатия толщины стенки заготовки на окончательном участке зоны формирования достигают образованием на вершине и задней конической поверхности ролика впадин и выступов соответственно, а также путем нанесения рельефного рисунка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых осесимметричных деталей | 1977 |

|

SU745584A1 |

| Способ изготовления полых осесимметричных деталей | 1990 |

|

SU1729661A1 |

| Способ изготовления полых корпусных деталей | 1977 |

|

SU631238A1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Устройство для ротационной вытяжки полых осесимметричных деталей | 1987 |

|

SU1493356A1 |

Изобретение относится к обработке металлов давлением, в частности может быть использовано при ротационной вытяжке тонкостенных цилиндрических и конических деталей из различных сталей и сплавов. Цель изобретения - расширение технологических возможностей за счет обеспечения получения на наружной поверхности детали регулярного рельефа, а также декоративного рисунка непосредственно в процессе формообразования. Способ изготовления полых осесимметричных деталей включает ротационную вытяжку с обжатием толщины стенки полой заготовки до заданного размера детали одним или более роликами, которые образуют при контакте с заготовкой передними коническими поверхностями предварительные участки зоны деформации, а при контакте с получаемой деталью вершиной и задней конической поверхностью одного из роликов окончательный участок зоны деформации. Для получения на наружной поверхности детали регулярного рельефа, а также декоративного рисунка непосредственно в процессе формообразования профиля детали, ротационную вытяжку на предварительных участках зоны деформации осуществляют с постоянной величиной обжатия толщины стенки заготовки по окружности, а на окончательном участке - с величиной обжатия периодически изменяющейся (увеличивающейся и уменьшающейся) по окружности, но не менее одного раза на длине получаемой детали, соответствующей перемещению ролика за один его оборот. Так, например, периодическое увеличение или уменьшение величины обжатия толщины стенки заготовки на окончательном участке зоны деформации достигают путем образования на вершине и задней конической поверхности ролика впадин или выступов соответственно, а также путем нанесения на указанные поверхности рельефного рисунка. 1 з. п. ф-лы, 4 ил. С о ю о ю CJ

ДЬнакс

Риг.2

ДЬмцн

ФигЛ

At макс

| Способ изготовления полых осесимметричных деталей | 1977 |

|

SU745584A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-11-09—Подача