(21)4001217/29-33

(22)02.01.86

(46) 30.04.88. Бюл. № 16 (72) А.Ф.Егоров, Л.А.Залкинд, Г.В.Сидоров и А.Г.Татьянцев

(53)666.1.054.2(088.8)

(56)Дольник A.F. Как сделать радиоустановку с хорошим звучанием. М.: ДОСААФ, 1965, с.26-27..

Зимин B.C. Стеклодувное дело и стеклянная аппаратура для физико-химического эксперимента. М.: Химия, 1974, с.81.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПРОНИЦАЕМЫХ МЕМБРАН

(57)Изобретение относится к тепловой обработке изделий из стекла и может быть использовано при изготовлении

пневмоакустических датчиков плотности и состава газовых смесей в пневмоавтоматике. Целью изобретения является обеспечение изготовления мембран -со

стабильными акустическими характеристиками в диапазоне пропускаемых звуковых частот до 1-1,5 кГц. Способ из- готовления звукопроницаемых мембран включает перепаивание середины трубки до образования глухой равностен- ной перегородки, раздув трубки и перегородки воздухом, подаваемым с обоих концов трубки, до образования из перегородки тонкостенной гладкой мембраны. При этом к полученной плрс- кой мембране подводят с одной стороны разогретую до температуры размягчения материала мембраны форму, имеющую гофрированную формующую поверхность, а с другой стороны осуществляют поддув воздухом до облегания мембраной гофрированной формующей поверхности. Форму постоянно вращают до полного затвердевания материала мембраны. Мембрану цротравливают концентрированной плаву ковой кислотой. 1 з.п. ф-лы, 9 ил.

(Л

Изобретение относится к области тепловой обработки изделий из стекла и может быть использовано при изготовлении пневмоакустических датчи- ков плотности и состава газовых смесей в пневмоавтоматике.

Цель изобретения - обеспечение изготовления мембран со стабильными акустическими характеристиками в ди- апазоне пропускаемых звуковых частот до 1-1,5 кГц.

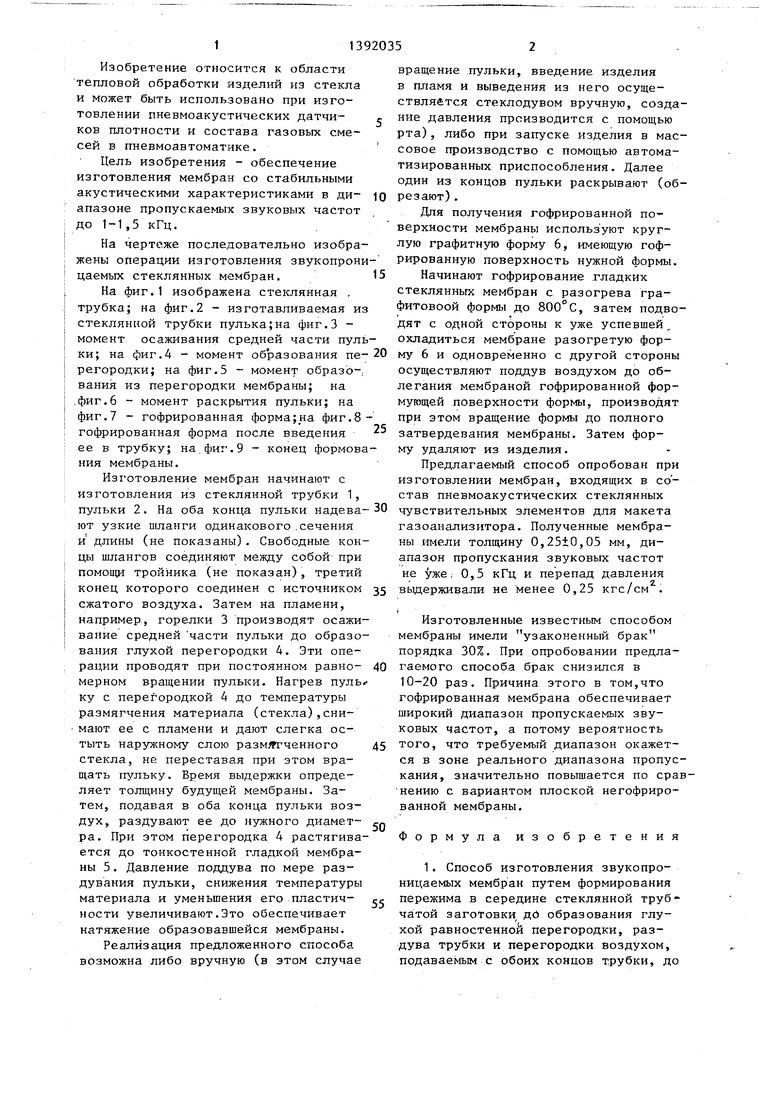

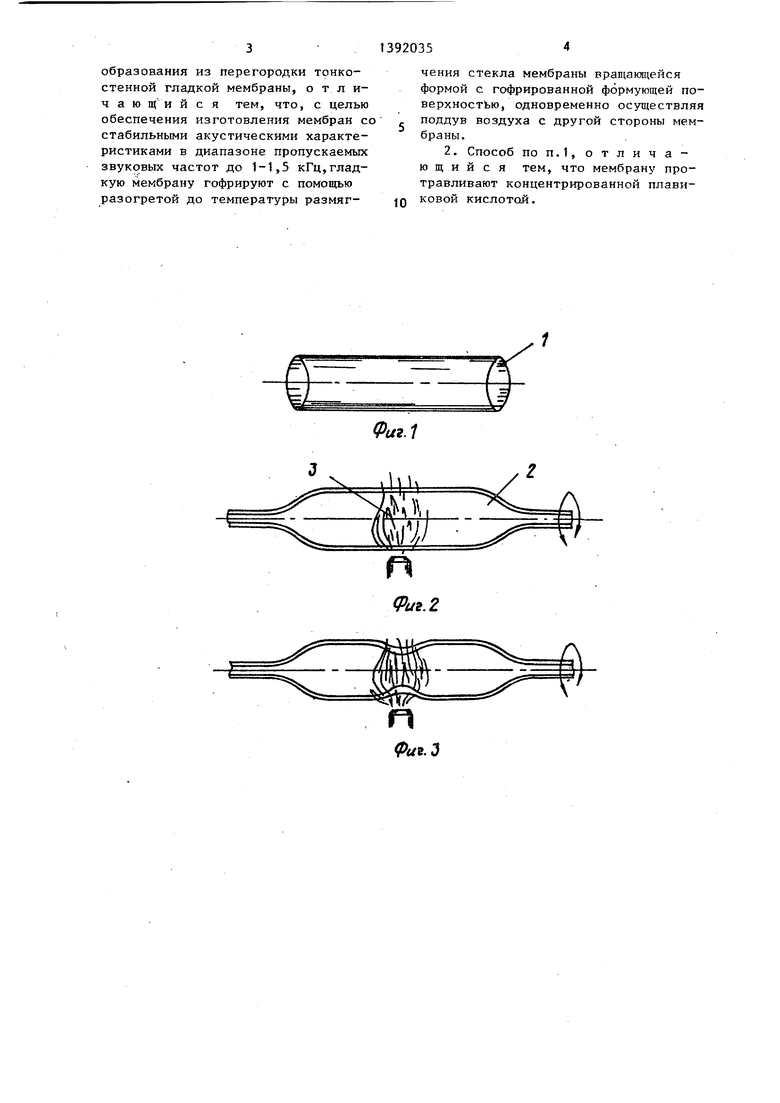

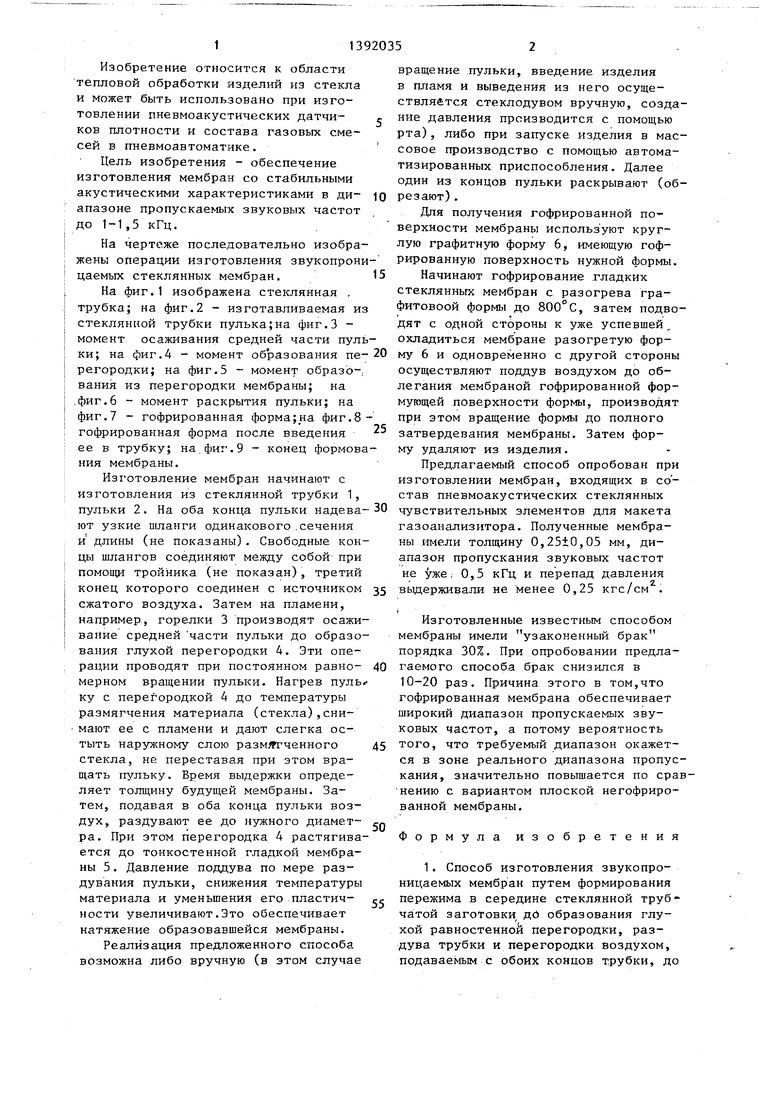

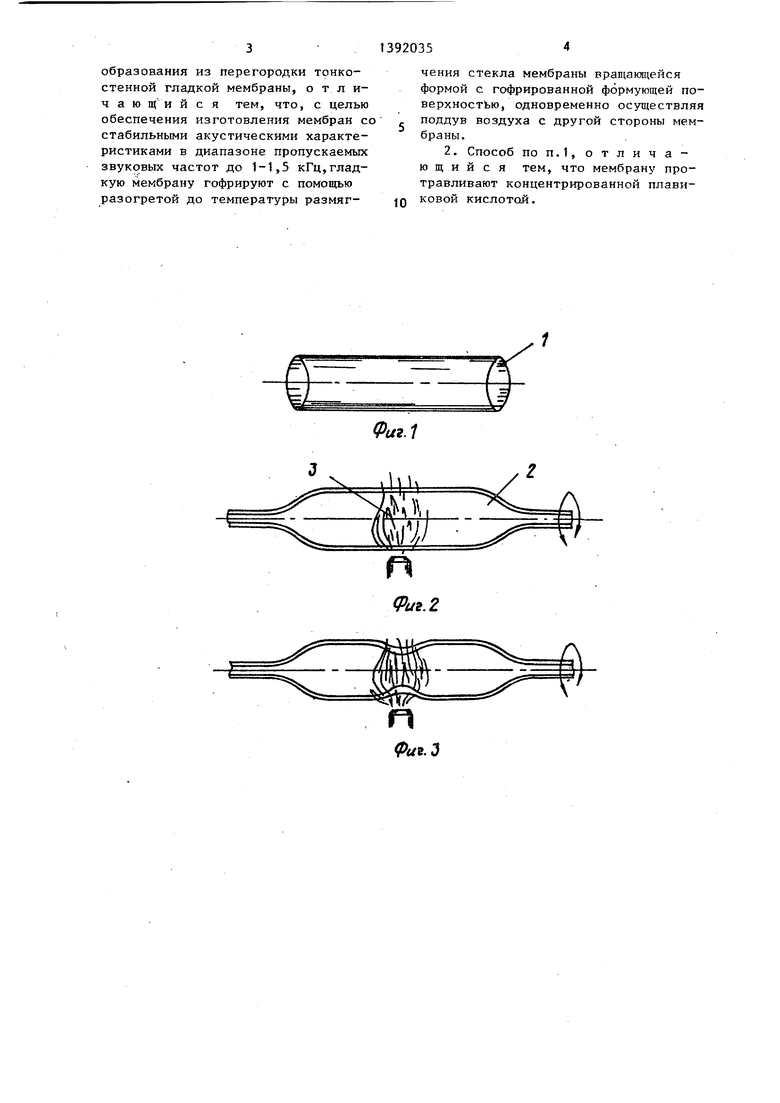

На чертеже последовательно изображены операции изготовления звукопрони цаемых стеклянных мембран.

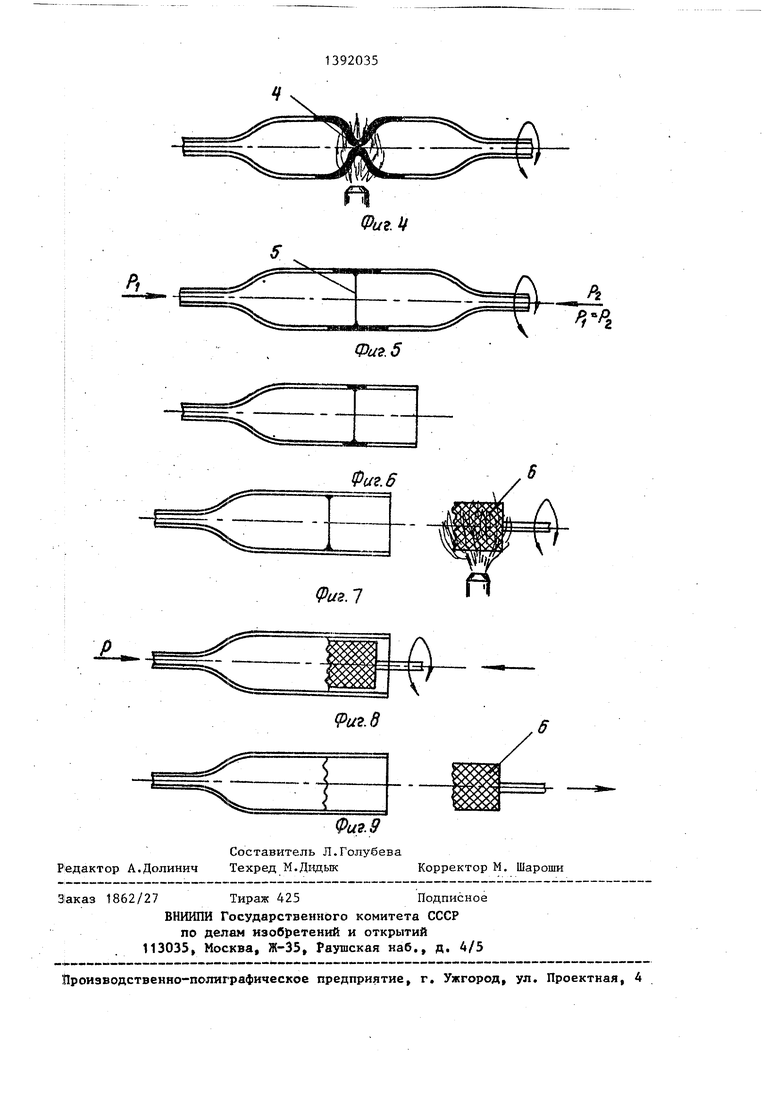

На фиг.1 изображена стеклянная . трубка; на фиг.2 - изготавливаемая из стеклянной трубки пулька;на фиг.З - момент осаживания средней части пульки; на фиг.4 - момент образования перегородки; на фиг.З - момент образо-, вания из перегородки мембраны; на

,фиг.6 - момент раскрытия пульки; на фиг.7 - гофрированная форма;на фиг.8 гофрированная форма после введения ее в трубку; на фиг.9 - конец формования мембраны.

Изготовление мембран начинают с изготовления из стеклянной трубки 1, пульки 2. На оба конца пульки надева- ют узкие шланги одинакового .сечения и длины (не показаны) . Свободные концы шлангов соединяют между собой при помоиш тройника (не показан), третий конец которого соединен с источником сжатого воздуха. Затем на пламени, например, горелки 3 производят осаживание средней части пульки до образования глухой перегородки 4. Эти операции проводят при постоянном равно- мерном вращении пульки. Нагрев пуль ку с перегородкой 4 до температуры размягчения материала (стекла),сни мают ее с пламени и дают слегка остыть наружному слою разм/ гченного стекла, не переставая при этом вращать пульку. Время выдержки определяет толщину будущей мембраны. Затем, подавая в оба конца пульки воздух, раздувают ее до нужного диамет- pa. При этом перегородка 4 растягивается до тонкостенной гладкой мембраны 5. Давление поддува по мере раздувания пульки, снижения температуры материала и уменьшения его пластич- ности увеличивают.Это обеспечивает натяжение образовавшейся мембраны.

Реализация предложенного способа возможна либо вручную (в этом случае

вращение пульки, введение изделия в пламя и выведения из него осуществляется стеклодувом вручную, создание давления производится с помощью рта), либо при запуске изделия в массовое производство с помощью автоматизированных приспособления. Далее один из концов пульки раскрывают (обрезают) .

Для получения гофрированной поверхности мембраны использ уют круглую графитную форму 6, имеющую гофрированную поверхность нужной формы.

Начинают гофрирование гладких стеклянных мембран с разогрева гра- фитовоой формы до 800°С, затем подводят с одной стороны к уже успевшей, охладиться мембране разогретую форму 6 и одновременно с другой стороны осуществляют поддув воздухом до облегания мембраной гофрированной формующей поверхности формы, производят при этом вращение формы до полного затвердевания мембраны. Затем форму удаляют из изделия.

Предлагаем1з1й способ опробован при изготовлении мембран, входящих в состав пневмоакустических стеклянных чувствительных элементов для макета газоанализатора. Полученные мембраны имели толщину 0,25±0,05 мм, диапазон пропускания звуковых частот не уже: 0,5 кГц и перепад давления вьщерживали не менее 0,25 кгс/см .

Изготовленные известным способом мембраны имели узаконенный брак порядка 30%. При опробовании предлагаемого способа брак снизился в 10-20 раз. Причина этого в том,что гофрированная мембрана обеспечивает широкий диапазон пропускаемых звуковых частот, а потому вероятность того, что требуемый диапазон окажется в зоне реального диапазона пропускания, значительно повышается по сра нению с вариантом плоской негофрированной мембраны.

Формула изобретения

1. Способ изготовления звукопроницаемых мембран путем формирования пережима в середине стеклянной трубчатой заготовки дО образования глухой равностенной перегородки, раздува трубки и перегородки воздухом, подаваемым с обоих концов трубки, до

образования из перегородки тонкостенной гладкой мембраны, о т л и- ч а ю щ и и с я тем, что, с целью обеспечения изготовления мембран со стабильными акустическими характеристиками в диапазоне пропускаемых звуковых частот до 1-1,5 кГц,гладкую мембрану гофрируют с помощью разогретой до температуры размяг

чения стекла мембраны вращающейся формой с гофрированной формующей поверхностью, одновременно осуществляя поддув воздуха с другой стороны мембраны.

2. Способ ПОП.1, отличающийся тем, что мембрану протравливают концентрированной плавиковой кислотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кварцевых капилляров | 1979 |

|

SU833588A1 |

| Способ изготовления полых тонкостенных стеклоизделий | 1984 |

|

SU1231018A1 |

| УЗЕЛ ПОДВЕСКИ СИЛОВОГО АГРЕГАТА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2490142C2 |

| Способ изготовления ионоселективных стеклянных электродов | 2022 |

|

RU2793558C1 |

| Способ калибрования стеклянных трубчатых оболочек | 1985 |

|

SU1316981A1 |

| ГИДРАВЛИЧЕСКАЯ ОПОРА ПОДВЕСКИ СИЛОВОГО АГРЕГАТА АВТОТРАНСПОРТНОГО СРЕДСТВА С АКУСТИЧЕСКОЙ ФУНКЦИЕЙ | 2011 |

|

RU2490143C2 |

| Способ изготовления стеклянной трубки | 1978 |

|

SU779316A1 |

| Устройство для исследованиябиОлОгичЕСКОгО дЕйСТВия ульТРАзВу-КОВыХ ВОлН | 1978 |

|

SU793576A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ КАВИТАЦИОННОЙ ЭНЕРГИИ УЛЬТРАЗВУКА В ЕМКОСТЯХ | 2008 |

|

RU2502966C2 |

| Устройство для закрепления арматуры | 1982 |

|

SU1038441A1 |

Фи9.1

fPui.2

Фаг.З

Фиг.1

А

Фиг 9

Составитель Л.Голубева

Редактор А.Долинич Техред М.Двдык

1862/27 Тираж 425Подписное

ВНИИПИ Государственного комитета СССР

по делам изоб ретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Рг

Фи.б

Корректор М. Шароши

Авторы

Даты

1988-04-30—Публикация

1986-01-02—Подача