11

Изобретение относится к тепловой обработке стекла и может быть исполь зовано при изготовлении стеклянных трубчатых оболочек с точно заданным внутренним диаметром.

Цель изобретения -- повышение точности калибрования.

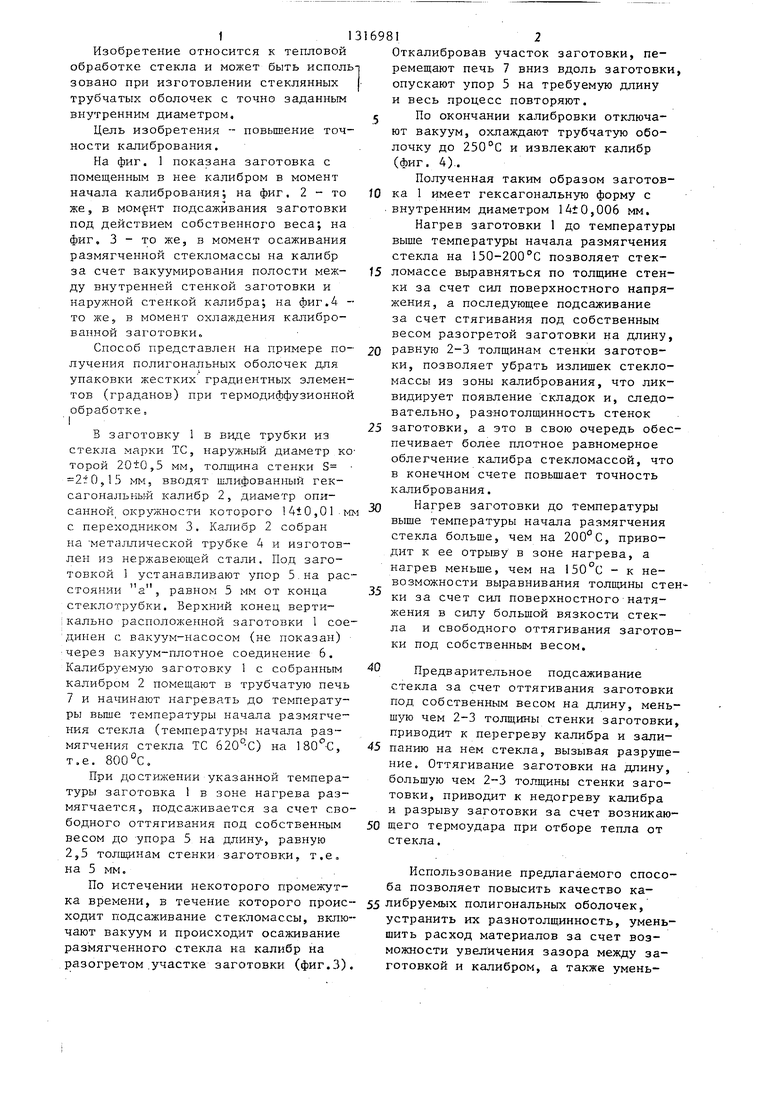

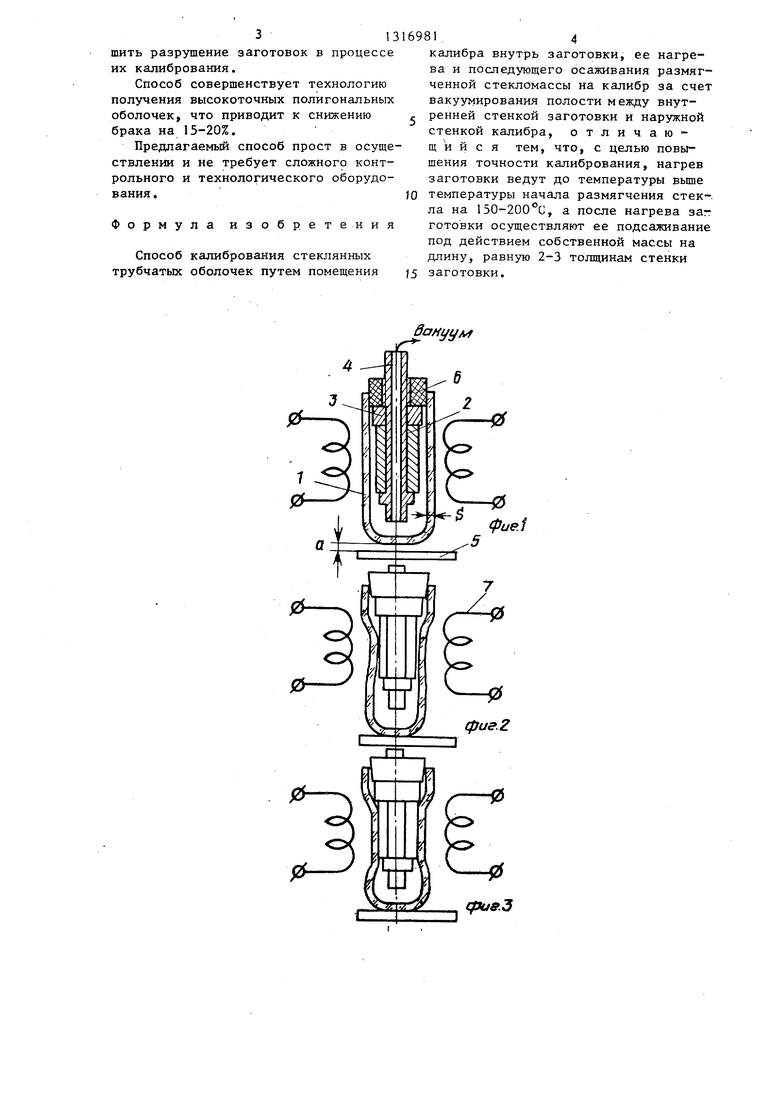

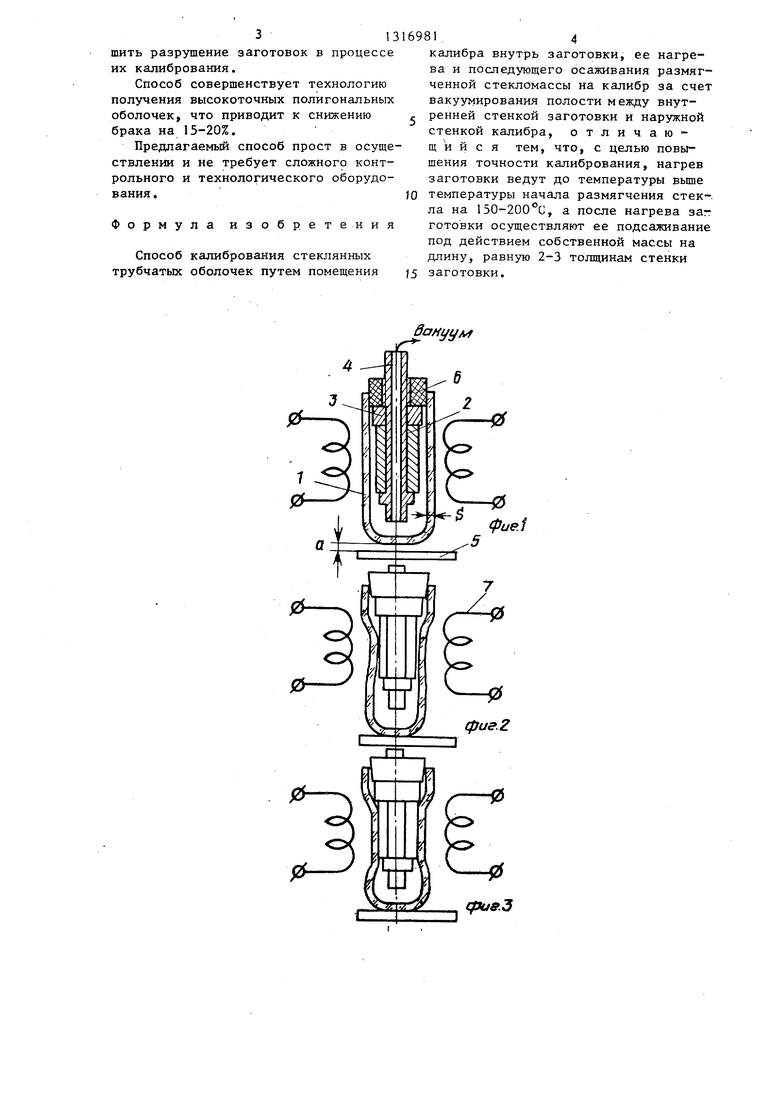

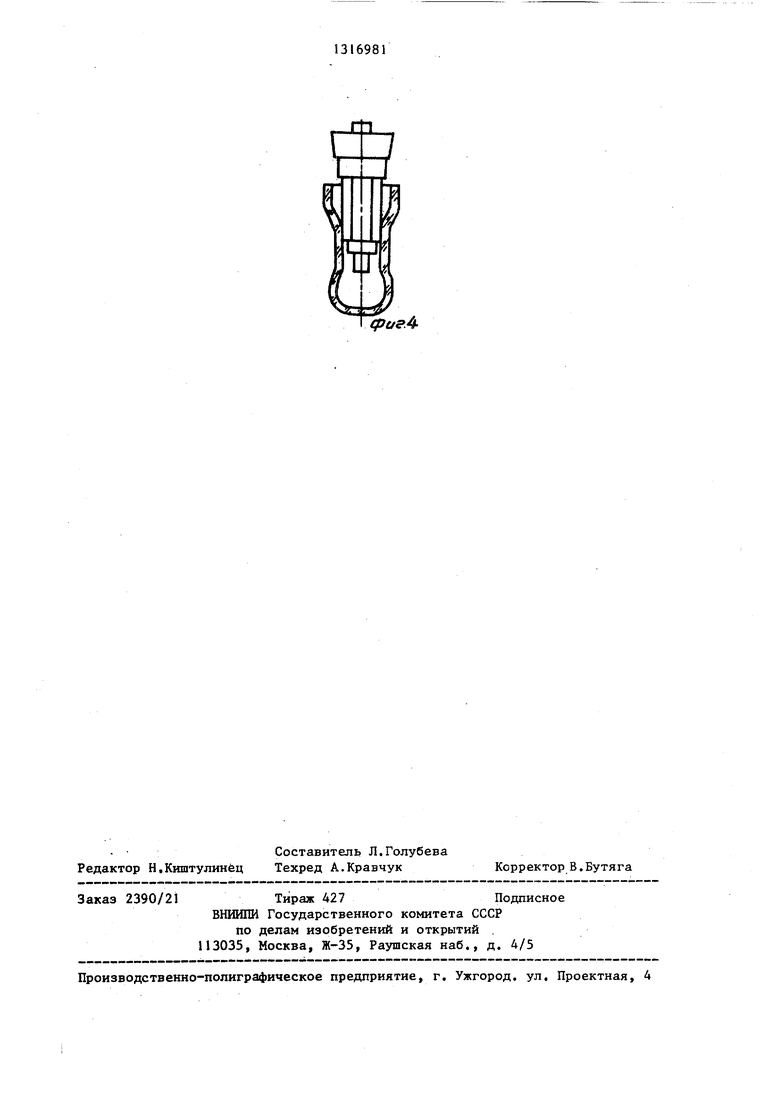

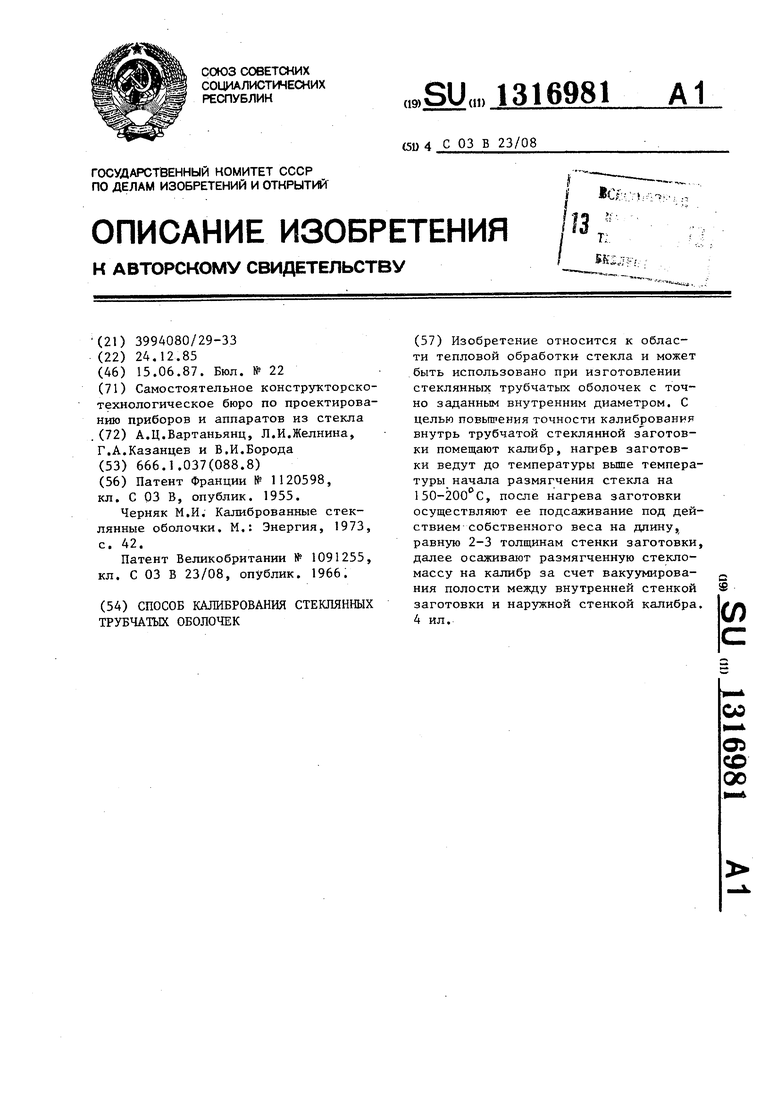

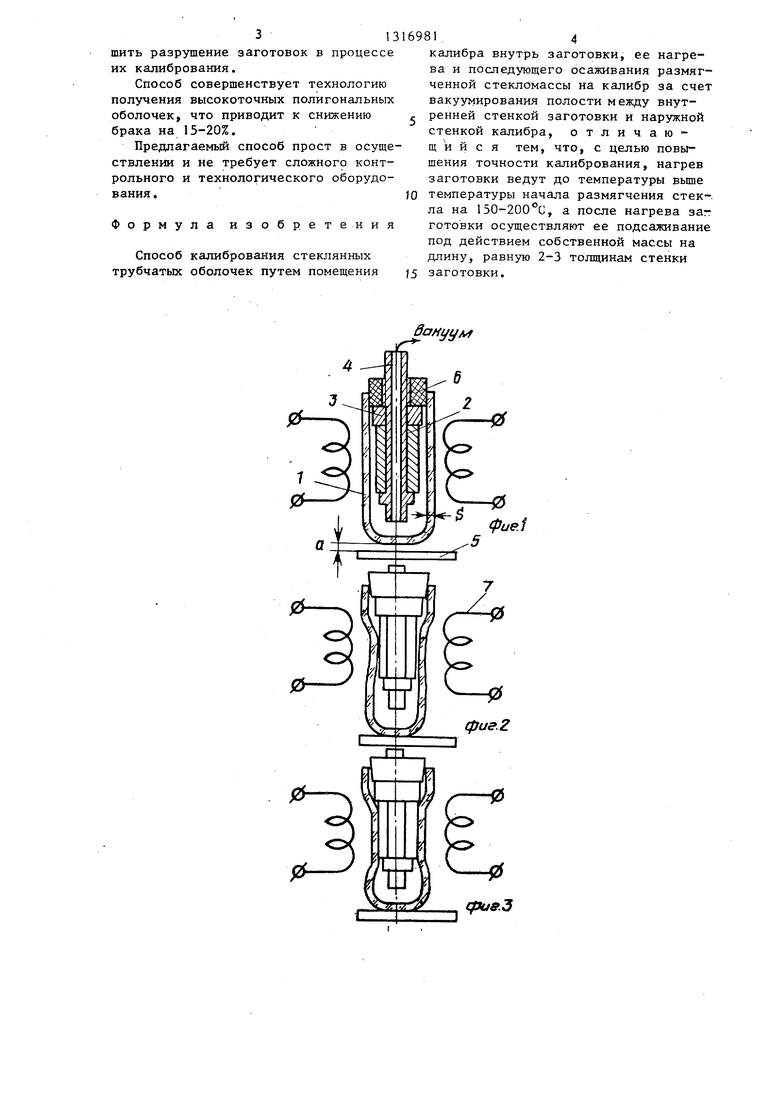

На фиг. 1 показана заготовка с помещенным в нее калибром в момент начала калибрования; на фиг, 2 - то же, в момент подсаживания заготовки под действием собственного веса; на фиг, 3 - то же, в момент осаживания размягченной стекломассы на калибр за счет вакуумирования полости между внутренней стенкой заготовки и наружной стенкой калибра; на фиг.4 - то же, в момент охлаждения калиброванной заготовки

Способ представлен на примере получения полигональных оболочек для упаковки жестких градиентных элементов (граданов) при термодиффузионной

обработке,

В заготовку 1 в виде трубки из стекла марки ТС, наружный диаметр которой 20±0,5 мм, толщина стенки S 210,15 мм, вводят шлифованный гексагональный калибр 2, диаметр описанной окружности которого 1410,01 м с переходником 3, Калибр 2 собран на металлической трубке 4 и изготовлен из нержавеющей стали. Под заготовкой устанавливают упор 5. на расстоянии а, равном 5 мм от конца стеклотрубки. Верхний конец верти- i кально располол енной заготовки 1 соединен с вакуум-насосом (не показан) через вакуум-плотное соединение 6, Калибруемую заготовку 1 с собранным калибром 2 помещают в трубчатую печь 7 и начинают нагревать до температуры выше температуры начала размягчения стекла (температуры начала размягчения стекла ТС 620°С) на , т.е. 800°С,

При достижении указанной температуры заготовка 1 в зоне нагрева размягчается, подсаживается за счет свободного оттягивания под собственным весом до упора 5 на длину, равную 2,5 толщинам стенки заготовки, т.е. на 5 мм.

По истечении некоторого промежутка времени, в течение которого происходит подсаживание стекломассы, включают вакуум и происходит осаживание размягченного стекла на калибр на разогретом .участке заготовки (фиг,3)

12

Откалибровав участок заготовки, перемещают печь 7 вниз вдоль заготовки, опускают упор 5 на требуемую длину и весь процесс повторяют.

По окончании калибровки отключают вакуум, охпаждают трубчатую оболочку до 250°С и извлекают калибр (фиг. 4)..

Полученная таким образом заготовка 1 имеет гексагональную форму с внутренним диаметром 14±0,006 мм.

Нагрев заготовки 1 до температуры выше температуры начала размягчения стекла на 150-200°С позволяет стекломассе вьфавняться по толщине стенки за счет сил поверхностного напряжения, а последующее подсаживание за счет стягивания под собственным весом разогретой заготовки на длину,

равную 2-3 толщинам стенки заготовки, позволяет убрать излишек стекломассы из зоны калибрования, что ликвидирует появление складок и, следовательно, разнотолщинность стенок

заготовки, а это в свою очередь обеспечивает более плотное равномерное облегчение калибра стекломассой, что в конечном счете повьшает точность калибрования.

Нагрев заготовки до температуры выше температуры начала размягчения стекла больше, чем на , приводит к ее отрыву в зоне нагрева, а нагрев меньше, чем на 150°С - к невозможности выравнивания толщины стенки за счет сил поверхностного натяжения в силу большой вязкости стекла и свободного оттягивания заготовки под собственным весом.

Предварительное подсаживание

стекла за счет оттягивания заготовки под собственным весом на длину, меньшую чем 2-3 толщины стенки заготовки, приводит к перегреву калибра и залипанию на нем стекла, вызывая разрушение. Оттягивание заготовки на длину, большую чем 2-3 толщины стенки заготовки, приводит к недогреву калибра и разрыву заготовки за счет возникающего термоудара при отборе тепла от стекла.

Использование предпагаемого способа позволяет повысить качество ка- либруемых полигональных оболочек,

устранить их разнотолщинность, уменьшить расход материалов за счет возможности увеличения зазора между заготовкой и калибром, а также умень-

шить разрушение заготовок в процессе их калибрования.

Способ совершенствует технологию получения высокоточных полигональньпс оболочек, что приводит к снижению брака на 15-20%.

Предлагаемый способ прост в осуществлении и не требует сложного контрольного и технологического оборудования .

Формула изобретения

Способ калибрования стеклянных трубчатых оболочек путем помещения

814

калибра внутрь заготовки, ее нагрева и последующего осаживания размягченной стекломассы на калибр за счет вакуумирования полости м ежду внутранней стенкой заготовки и наружной стенкой калибра, отличающийся тем, что, с целью повышения точности калибрования, нагрев заготовки ведут до температуры вьш1е

температуры начала размягчения стек-. ла на 150-200 С, а после нагрева заг готовки осуществляют ее подсаживание под действием собственной массы на длину, равную 2-3 толщинам стенки

заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеклянных прецизионных трубок | 1988 |

|

SU1574548A1 |

| Устройство для калибрования стеклянных трубок | 1987 |

|

SU1435550A1 |

| Способ резки стеклянных трубок | 1980 |

|

SU966048A1 |

| Способ изготовления стеклянных колб | 1984 |

|

SU1203031A1 |

| Способ изготовления стеклянной трубки | 1978 |

|

SU779316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СТЕКЛА И/ИЛИ СТЕКЛОКЕРАМИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2246456C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| Способ припайки стеклянной трубки к стеклянной детали | 1985 |

|

SU1286545A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЕМЫХ ДЕТАЛЕЙ | 1991 |

|

RU2036101C1 |

Изобретение относится к области тепловой обработки стекла и может быть использовано при изготовлении стеклянных трубчатых оболочек с точно заданным внутренним диаметром. С целью повьпрения точности калибрования внутрь трубчатой стеклянной з аготов- ки помещают калибр, нагрев заготовки ведут до температуры выше температуры начала размягчения стекла на 150-200 С, после нагрева заготовки осуществляют ее подсаживание под действием собственного веса на длину, равную 2-3 толщинам стенки заготовки, далее осаживают размягченную стекломассу на калибр за счет вакуумирова- ния полости между внутренней стенкой заготовки и наружной стенкой калибра. 4 ил. & (Л со О) ;о СХ)

вануум

фие.1

- фиг. г

cpuff.3

(ригЛ

Редактор Н.Киштулинец

Составитель Л.Голубева Техред А.Кравчук

Заказ 2390/21

Тираж 427Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий . 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор В. Бутяга

| Устройство для сборки покрышек пневматических шин | 1983 |

|

SU1120598A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Двухступенное или многоступенное гидравлическое инжекционное устройство для сжатия воздуха и других газов, с применением насосов для постоянного поддержания циркуляции в нем жидкости | 1925 |

|

SU1955A1 |

| Черняк М.И | |||

| Калиброванные стеклянные оболочки | |||

| М.: Энергия, 1973, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Фотоприемник для оптической развертывающей системы | 1982 |

|

SU1091255A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1987-06-15—Публикация

1985-12-24—Подача