Изобретение относится к ионоселективным и газоселективным электродам, а именно к способам их изготовления, может быть использовано при производстве ионоселективных и газоселективных электродов, которые нашли применение в различных областях науки и техники при аналитическом контроле состава жидкостей.

Известны ионоселективные стеклянные электроды и способы их изготовления для аналитического контроля состава жидкостей: патент США US 3998717 A опубликован 21.12.1976, патент США US 2346470 A опубликован 11.04.1944.

Известен способ для изготовления ионоселективного стеклянного электрода для аналитического контроля состава жидкостей, (патент США US 2346470 A опубликован 11.04.1944), заключающийся в том, что стеклянную трубку опускают в расплавленное ионоселективное стекло с последующим его выдуванием для придания формы шарика с целью уменьшения толщины и электрического сопротивления.

Указанный способ обладает следующим недостатком: в целом изготовление ионоселективных мембран в форме сферы подразумевает ряд недостатков. Такие электроды плохо омываются измеряемой жидкостью из-за присутствия турбулентных зон, и, как следствие, дрейф собственного электродного потенциала, возникаемый на границе мембрана-жидкость.

По конструкции наиболее близким является электрод, описанный в патенте США US 3998717 A опубликован 21.12.1976. В патенте приводятся достоинства ионоселективной мембраны в форме плосковыпуклого стекла. Однако не проработан способ и устройство для налаживания серийного производства таких электродов. В патенте в общем виде приводится способ изготовления электрода со следующими основными стадиями: приклейка или приварка диска из ионоселективного стекла, шлифовка диска для придания необходимой формы.

Такой способ не позволяет добиться очень тонкой мембраны и, следовательно, у такого электрода будет очень большое электрическое сопротивление. Сигналы с таких электродов сложны для обработки вторичными преобразователями. Их сопротивление соизмеримо с входным сопротивлением операционного усилителя и полезный сигнал становится зашумлен.

Изобретение обеспечивает изготовление ионоселективных электродов для медицинского применения в виде трубки с припаянной к ней мембраной, имеющей форму диска, регулирование в процессе изготовления электродов толщины и кривизны мембран с обеспечением ее однородности по толщине, воспроизводимости производства электродов по их геометрическим размерам и высокие качественные характеристики изготавливаемых электродов. Изготовление электродов путем введения стеклянной трубки в контакт с расплавом электродного стекла и удаление от его поверхности осуществляют в две стадии, изготавливая сначала плоскую мембрану необходимой толщины на замкнутой электропроводной рамке, через которую пропускают электрический ток, а затем, припаивая изготовленную расплавленную мембрану к торцу трубки и придавая ей требуемую кривизну. Толщину мембраны регулируют, изменяя величину тока, проходящего через рамку. Трубку до контакта ее торца с расплавленной мембраной с противоположного торца герметично закрывают, образуя заданный объем воздуха в ее полости, и перемещают вдоль оси трубки, совмещенной с нормалью к центру мембраны, внутрь рамки, движение трубки осуществляют до момента прилипания мембраны к торцу трубки и отрыва ее от контура рамки, после чего движение реверсируют. Кривизну мембраны регулируют, изменяя скорость перемещения трубки с учетом объема воздуха, заполняющего ее полость.

Целью изобретения является повышение качества изготавливаемых электродов и снижение брака при их производстве путем регулирования формы и толщины мембраны с обеспечением ее однородности по толщине.

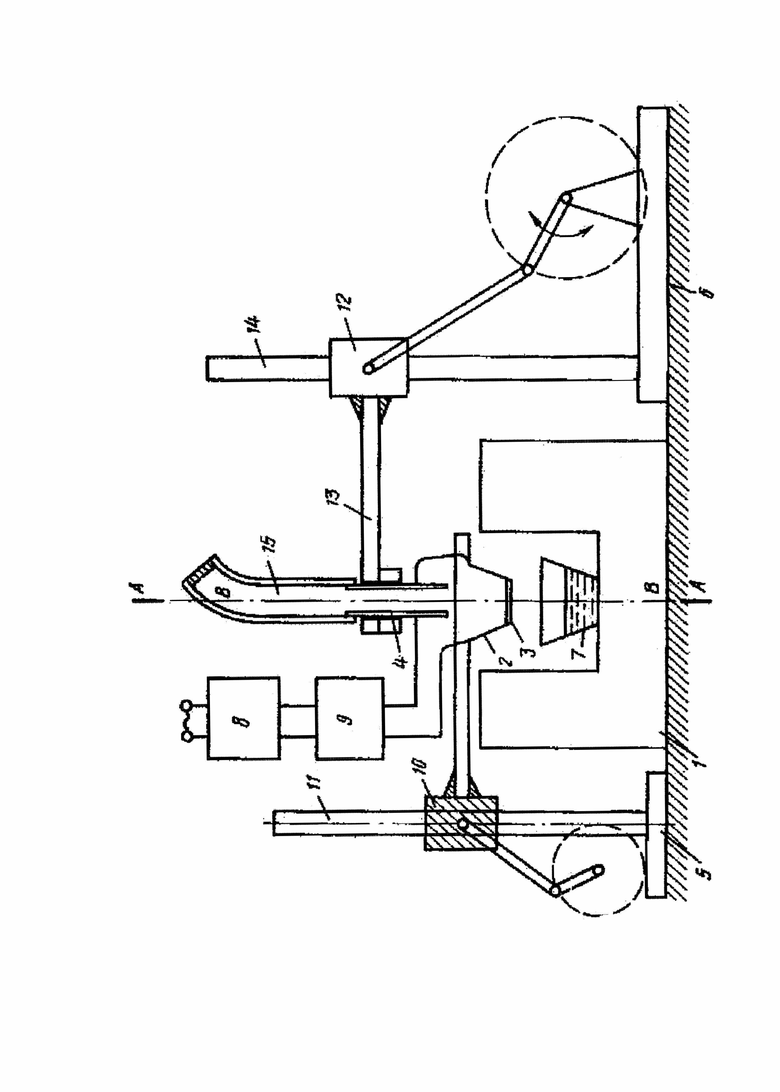

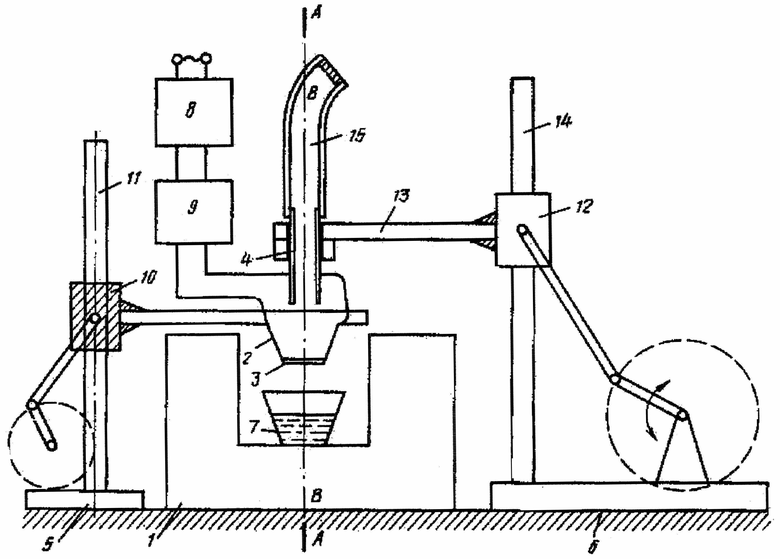

На Фиг. 1 схематично изображено оборудование для реализации предлагаемого способа изготовления электродов.

В качестве электропечи 1 используют электропечь, обеспечивающую нагрев до 1400°С. Для перемещения рамки 2, в процессе изготовления расплавленной мембраны 3 и трубки 4 электрода, при перенесении на нее с рамки 2 предварительно изготовленной мембраны 3, используют два идентичных кулисных механизма 5 и 6, обеспечивающих возможность центрирования установленных в них рамки 2 и стеклянной трубки 4 в заданном положении и регулирование скорости перемещения рамки 2 и трубки 4 в пределах от 1 до 50 мм/с с погрешностью менее 1%. Для получения расплава электродного стекла при изготовлении расплавленной мембраны 3 на рамке 2 используют тигель 7. Нагрев рамки электрическим током осуществляют с использованием лабораторного автотрансформатора 8 ЛАТР-1 и понижающего трансформатора 9, обеспечивающих регулирование тока в рамке.

В электропечь 1 помещают платиновый тигель 7 емкостью от 5 до 10 см3 и загружают его электродным стеклом. Рамку 2 с нужным внутренним диаметром в зависимости от диаметра трубки изготавливаемого электрода, выполненную, например, из платиновой проволоки, крепят к ползуну 10 кулисного механизма 5 так чтобы нормаль А-А к центру рамки 2 была параллельна направляющей 11 кулисного механизма 5.и была удалена от нее на расстояние порядка 10 см. Направляющую 11 кулисного механизма 5 крепят вертикально, обеспечивая при этом возможность перемещения рамки 2 внутрь тигля 7 с расплавом электродного стекла. Контакты рамки 2 подключены к источнику тока через трансформатор 9. К ползуну 12 второго кулисного механизма 6 крепят держатель 13, в котором фиксируют стеклянную трубку 4 электрода, обеспечивая при этом параллельность оси В-В и направляющей 14 кулисного механизма 6. В качестве материала стеклянных трубок для электродов используют стекла, имеющие высокое электрическое сопротивление и коэффициент температурного расширения электродного стекла. Второй кулисный механизм 6 устанавливают над рамкой 2 таким образом, чтобы ось В-В стеклянной трубки совпадала с нормалью А-А к центру контура рамки 2. Верхний конец стеклянной трубки 4 герметично соединяют с замкнутым резервуаром 15, например, в виде резиновой трубки, закрытой с одной стороны. Температуру в печи устанавливают на постоянном уровне, при которой из расплава электродного стекла удаляются пузырьки воздуха. После удаления видимых пузырьков воздуха, с помощью первого кулисного механизма 5 погружают рамку 2 в расплав электродного стекла на глубину, превышающую диаметр проволоки, из которой изготовлена рамка. От автотрансформатора 8 через трансформатор 9 подводят напряжение к рамке 2 и нагревают расплав электродного стекла внутри рамки 2. Силу тока в рамке 2 устанавливают, исходя из условия снижения сил поверхностного натяжения расплава электродного стекла внутри рамки 2 до такой величины, при которой мембрана 3, изготавливаемая на торце стеклянной трубки 4, будет иметь требуемую величину электрического сопротивления в диапазоне от 10 МОм до 2 ГОм. Для изготовления мембран 3, воспроизводимых по толщине и по величине электрического сопротивления в указанном диапазоне, силу тока в рамке 2 стабилизируют на выбранном экспериментально уровне. При прохождении тока через рамку 2, выделяемая с ее поверхности энергия за счет теплопереноса нагревает расплав электродного стекла внутри рамки 2, снижая при этом силы его поверхностного натяжения. Через 10-60 с после включения тока температура расплава внутри рамки 2 стабилизируется и силы поверхностного натяжения снижаются до требуемой величины, после чего рамку 2 поднимают со скоростью менее 5 мм/с, останавливая в печи 1 над тиглем 7 на расстоянии от поверхности расплава от 1 до 10 см. В момент отрыва рамки 2 от поверхности расплава электродного стекла на ее внутреннем контуре образуется тонкая мембрана 3, толщина которой строго соответствует величине сил поверхностного натяжения электродного стекла внутри рамки 2 и величине тока, протекающего через рамку 2, когда последняя была погружена в тигель 7. Для тонкой мембраны, толщиной порядка 0,1 мм силы гравитации, действующие на нее, существенно меньше сил поверхностного натяжения, поэтому мембрана 3 удерживается на внутреннем контуре рамки 2, за счет сил поверхностного натяжения, в натянутом состоянии и имеет плоскую форму и однородную толщину, за исключением узкого ободка у контура рамки 2, где мембрана 3 имеет незначительное утолщение, возникающее из-за явлений смачиваемости платиновой проволоки расплавом электродного стекла. Ширина этого ободка не превышает половины диаметра проволоки, из которой изготовлена рамка 2. Возможность многократного повторения режимов выполнения операций изготовления мембраны на внутреннем контуре рамки 2 обеспечивает воспроизводимость мембран, по толщине, а следовательно, и по величине электрического сопротивления. Для удаления мельчайших пузырьков воздуха из расплавленной мембраны увеличивают ток в рамке 2 на 1-3 А после ее остановки над тиглем 7. Через 1-5 мин силу тока уменьшают до прежней величины. Затем с помощью второго кулисного механизма 6 перемещают стеклянную трубку 4 внутрь рамки 3 со скоростью от 5 до 50 мм/с. При движении трубки ободок ее торцовой части прогревается и оплавляется, не нарушая своих геометрических размеров. Этим обеспечивается высокое качество спая мембраны 3 с ободком торцовой части трубки 4 при их контакте. В момент касания ободка трубки 4 с расплавленной мембраной 3, она находится в натянутом состоянии на контуре рамки 2, благодаря чему компенсируется действие капиллярных сил и явлений смачйваемости внутренней поверхности трубки 4 расплавом электродного стекла, и мембрана 3 прилипает только к ободку торцовой части трубки 4 без нарушения однородности по толщине в пределах внутреннего диаметра трубки 4. Утолщения мембраны 3, имеющие место у внутреннего контура рамки 2, остаются за пределами внешнего диаметра трубки 4 и не влияют на однородность мембраны по толщине в пределах внутреннего диаметра трубки. Возможность изготовления однородной по толщине мембраны 3 обеспечивается одинаковыми поверхностными напряжениями на ее противоположных сторонах, что способствует уменьшению асимметрического потенциала, и следовательно приводит к снижению дрейфа равновесного потенциала электрода и улучшению его динамических характеристик.

Начиная с момента контакта мембраны 3 с торцовой частью трубки 4, внутренняя полость трубки герметизируется и при дальнейшем ее перемещении в ней возрастает давление воздуха под действием нагрева расплавленной мембраной 3 и разогретой рамкой 2. Скорость перемещения выбирают в диапазоне 5-50 мм/с.

Заявляемый способ обеспечивает повышение качественных характеристик изготавливаемых электродов по сравнению с прототипом. Так, величина асимметрического потенциала изготовленных электродов была менее 0,05 мВ, это позволило снизить дрейф равновесного потенциала электродов в 3 раза по сравнению с электродами, изготавливаемыми по известному способу. Электрическое сопротивление изготовленных электродов составило ~180*106 Ом при 20°С, что более чем в 6 раз меньше, чем у прототипа. Время переходного процесса электрода было уменьшено в 1,8 раза. Присущая предлагаемому способу изготовления ионоселективных электродов возможность многократного повторения режимов и операций способа позволила обеспечить высокую воспроизводимость электродов как по величине электрического сопротивления, так и по геометрическим размерам. Благодаря этому существенно повышено качество изготовленных электродов и снижен брак при их производстве в 10-15 раз по сравнению с прототипом.

Предлагаемый способ позволяет варьировать форму мембраны электрода, обеспечивая возможность изготовления электродов с мембранами в виде выпуклого, плоского или вогнутого дисков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления твердофазного внутреннего полуэлемента для ионоселективного стеклянного электрода | 1981 |

|

SU1038869A1 |

| ИОНОСЕЛЕКТИВНЫЙ ЭЛЕКТРОД ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДСОДЕРЖАЩИХ ИОНОВ ВОЛЬФРАМА, МОЛИБДЕНА И ВАНАДИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИОНОСЕЛЕКТИВНОГО ЭЛЕКТРОДА | 2007 |

|

RU2350940C1 |

| Состав мембраны стеклянного электрода для определения активности ионов серебра (его варианты) | 1981 |

|

SU996926A1 |

| Ионоселективный стеклянный электрод с пленочным покрытием | 1982 |

|

SU1187057A1 |

| ИОНОСЕЛЕКТИВНЫЙ ЭЛЕКТРОД ДЛЯ ОПРЕДЕЛЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1999 |

|

RU2152609C1 |

| Ионоселективный электрод для измерения концентрации ионов марганца (11) в растворе | 1983 |

|

SU1138726A1 |

| Ионоселективный электрод для определения бромид-ионов | 1987 |

|

SU1436049A1 |

| Способ соединения мембраны твердофазного ионоселективного электрода с токоотводом | 1985 |

|

SU1259171A1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОЛИТИЧЕСКОГО ЛЕГИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ИНДИЕМ И ГАЛЛИЕМ | 2016 |

|

RU2645902C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ИОНОВ В ЖИДКОСТЯХ | 1996 |

|

RU2101696C1 |

Изобретение относится к ионоселективным и газоселективным электродам, а именно к способам их изготовления, может быть использовано при производстве ионоселективных и газоселективных электродов, которые нашли применение при аналитическом контроле состава жидкостей. Способ изготовления ионоселективных стеклянных электродов заключается во введении стеклянной трубки в контакт с расплавом электродного стекла и последующем ее удалении от поверхности расплава, при этом согласно изобретению предварительно погружают в расплав рамку, выполненную из электропроводного материала, диаметр которой превышает диаметр стеклянной трубки с одновременным пропусканием электрического тока через рамку, после чего рамку удаляют из расплава до контакта торца стеклянной трубки с мембраной и увеличивают силу тока в рамке с последующим ее уменьшением, второй конец трубки герметично закрывают, а полученную мембрану соединяют с торцом стеклянной трубки путем перемещения последней внутрь рамки до момента прилипания мембраны к торцу трубки и отрыва ее от контура рамки, после чего движение трубки реверсируют, причем кривизну мембраны регулируют, изменяя скорость перемещения стеклянной трубки и объем воздуха, заполняющего ее полость, а толщину мембраны - путем изменения величины тока, проходящего через рамку. Изобретение обеспечивает повышение качества изготавливаемых электродов и снижение брака при их производстве путем регулирования формы и толщины мембраны с обеспечением ее однородности по толщине. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления ионоселективных стеклянных электродов, заключающийся во введении стеклянной трубки в контакт с расплавом электродного стекла с последующим ее удалением от поверхности расплава, отличающийся тем, что, с целью повышения качества изготавливаемых электродов путем регулирования формы и толщины мембраны с обеспечением ее однородности по толщине, предварительно погружают в расплав рамку, выполненную из электропроводного материала, диаметр которой превышает диаметр стеклянной трубки, с одновременным пропусканием электрического тока через рамку, после чего рамку удаляют из расплава до контакта торца стеклянной трубки с мембраной и увеличивают силу тока в рамке с последующим ее уменьшением, второй конец трубки герметично закрывают, а полученную мембрану соединяют с торцом стеклянной трубки путем перемещения последней внутрь рамки до момента прилипания мембраны к торцу трубки и отрыва ее от контура рамки, после чего движение трубки реверсируют, причем кривизну мембраны регулируют, изменяя скорость перемещения стеклянной трубки и объем воздуха, заполняющего ее полость, а толщину мембраны - путем изменения величины тока, проходящего через рамку.

2. Способ по п.1, отличающийся тем, что, с целью изготовления электродов с мембранами, выполненными в виде вогнутой сферической поверхности, после прилипания мембраны к торцу трубки в ее внутренней полости создают разрежение.

| US 3998717 A1, 21.12.1976 | |||

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КР,УПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 0 |

|

SU193909A1 |

| DE 10230194 A1, 18.03.2004 | |||

| SU 759943 A1, 30.08.1980. | |||

Авторы

Даты

2023-04-04—Публикация

2022-11-01—Подача