Изобретение относится к машиностроению, а именно к способу термообработки тонкостенных зубчатых полумуфт переменного сечения из сложнолегированных сталей.

Известен способ упрочнения зубьев шестерен, включающий нормализацию, зубодолбление, цементацию, закалку в штампе с последующей рихтовкой, выполненный по стандартным режимам (С.Н.Калашников и др. Производство зубчатых колес: Справочник, М., Машиностроение, с.464,1990).

Известен индуктор-спрейер для закалки шестерен, содержащий повторяющий контур зубчатого венца индуктирующий провод, на внутренней поверхности которого выполнены отверстия, отличающийся тем, что позубные впадины провода имеют глубину 1,23...1,35 высоты зуба и шестерни, а их основания выполнены в виде цилиндра радиусом, равным 0,33...0,45 высоты зуба (а.с. СССР N 808543, МПК С 21 D 1/06, С 21 D 9/32, Бюллетень N 8, 1981 г.).

Недостатком данного способа является повышенное коробление зубчатого венца и нестабильная поверхностная твердость, что увеличивает износ деталей.

Недостатком данного индуктора-спрейера является деформация элементов зуба и тонкостенных элементов шестерни, сквозное прокаливание, вызывающее повышенную хрупкость, невозможность регулирования параметров закалки зуба, невозможность использования индуктора при закалке шестерен с внутренним зацеплением.

Наиболее близким аналогом к изобретению на способ является известный способ термической обработки тонкостенных зубчатых полумуфт, включающий химико-термическую обработку, например нитроцементацию или цианирование на глубину до 0,3 мм, поверхностную закалку с нагрева токами высокой частоты на глубину до 3 мм (см. SU 206616, МПК 7 C 21 D 9/32, 06.1 1.1968).

Наиболее близким аналогом к изобретению на устройство является известный способ, в котором раскрыто устройство для термической обработки тонкостенных зубчатых полумуфт, содержащее токопроводящие шины, петлевой индуктор с индуктирующим проводом и спрейер (см. SU 1740456 A1, МПК 7 C 21 D 9/32, 15.06.1992).

Технический результат, на достижение которого направлено изобретение, заключается в повышении долговечности и надежности зубчатых полумуфт, то есть повышение ресурса в 2-3 раза.

Для достижения технического результата в известном способе термической обработки тонкостенных зубчатых полумуфт, включающем химико-термическую обработку поверхностного слоя, последующую поверхностную закалку с нагрева токами высокой частоты на глубину до 3 мм, закалке подвергают торцы зубьев с заходной фаской.

В известном устройстве для термической обработки тонкостенных зубчатых полумуфт, содержащем токоподводящие шины, петлевой индуктор с индуктирующим проводом и спрейер, петля индуктирующего провода имеет форму охватывающую торец зуба с заходной фаской, а спрейер укреплен на одной из токоведущих шин.

Пример осуществления способа

Тонкостенные зубчатые полумуфты переменного сечения, изготовленные из сложнолегированной улучшенной стали, подвергают химико-термической обработке, например низкотемпературной нитроцементации при температуре 560...580oC на глубину слоя 0,3...0,8 мм с твердостью HV≥550, твердостью сердцевины 22.. . 30 HRCЭ. Затем торцы зубьев с заходной фаской полумуфт подвергают закалке токами высокой частоты на глубину 1...3 мм с твердостью на поверхности HRCЭ 52...60 и твердостью на глубине 4 мм от вершины зуба 30...45 HRCЭ, что достигается режимами закалки и конструкцией индуктора, и исключает сквозное прокаливание зуба, после чего проводится низкотемпературный отпуск при температуре 180...250oC.

Закалке токами высокой частоты на глубину 1...3 мм подвергают только торцы зубьев с заходной фаской. Для этого используется индуктор, форма активного витка которого выполнена в виде петли, охватывающей торец зуба.

Питание индуктора осуществляется от лампового генератора типа ВЧГ2-100/0, 66 кГц.

Режимы закалки:

- температура нагрева - 880...900oC;

- время нагрева - 2...3 с;

- время охлаждения - 1,5...2,5 с;

- охлаждающая среда - вода

Предлагаемый индуктор позволяет производить закалку токами высокой частоты торцов зубьев с заходной фаской поэлементно один зуб за другим, ограничиваясь нагревом только рабочей поверхности и оставляя 70...80% объема зуба незакаленным, регулировать глубину и форму закаленного слоя, что исключает коробление и поломку зубьев в эксплуатации. Кроме этого, индуктор позволяет осуществлять термообработку шестерен наружного и внутреннего зацепления.

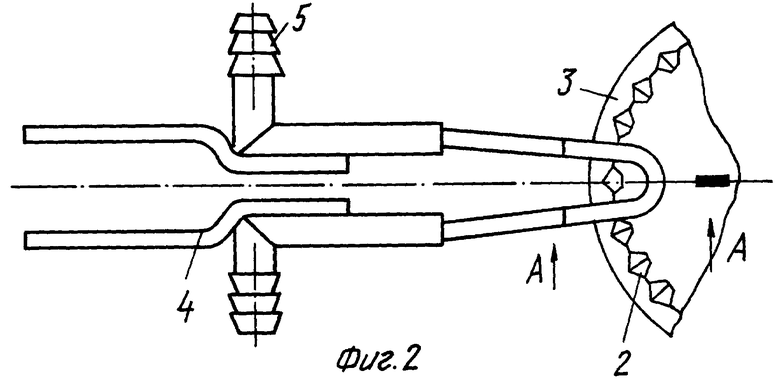

На фиг. 1 изображено устройство.

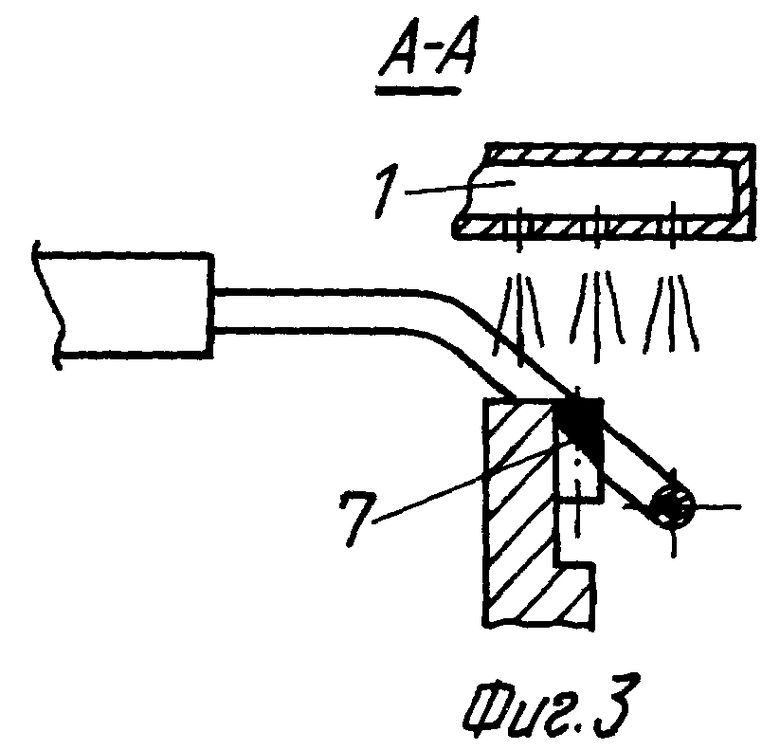

На фиг.2 - вид сверху.

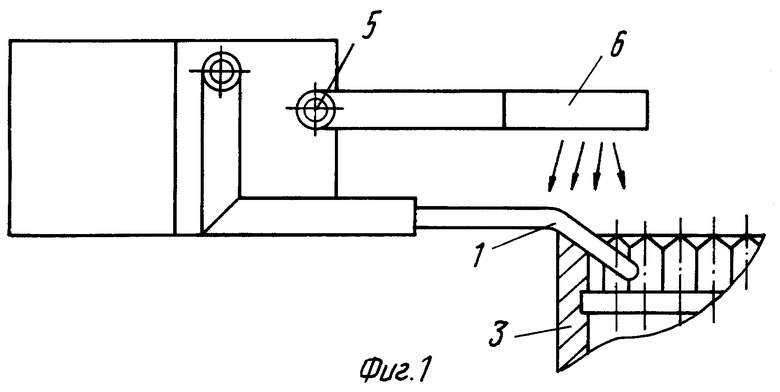

На фиг. 3 показан разрез А-А, где обозначена зона распределения закаленного слоя 7.

Индуктор содержит индуктирующий виток 1, выполненный из медной трубки диаметром 4 мм в виде петли, охватывающей торец закаливаемого зуба 2 полумуфты (шестерни) 3, причем форма петли выполнена таким образом, чтобы зазор между индуктором и закаливаемой поверхностью составлял 1...1,5 мм и в зону нагрева попадала бы только торцевая часть зуба с заходной фаской, токоподводящих шин 4, штуцера 5 подачи воды для охлаждения, а также спрейера 6, который крепится к одной из токоподводящих шин и служит для подачи закалочной воды непосредственно в зону нагрева 7 при достижении температуры закалки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| ПЛАНЕТАРНАЯ КОРОБКА ПЕРЕДАЧ | 2001 |

|

RU2195590C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕНЧАТЫХ ВАЛОВ | 1995 |

|

RU2071505C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| ДИФФЕРЕНЦИАЛ ЗАДНЕГО МОСТА НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2239740C1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

Изобретение относится к машиностроению, а именно к способу термообработки тонкостенных зубчатых полумуфт переменного сечения из сложнолегированных сталей. Техническим результатом изобретения является повышение долговечности зубчатых полумуфт в 2-3 раза. Сущность изобретения состоит в том, что после химико-термической обработки - низкотемпературной нитроцементации - подвергают закалке ТВЧ на глубину 1 - 3 мм только торцы зубьев с заходной фаской. Для этого применяются соответствующие режимы закалки: температура нагрева - 880 - 900°С, время нагрева - 2 - 3 с, время охлаждения -1,5 - 2,5 с, охлаждающая среда - вода и индуктор, питающийся от лампового генератора, форма активного витка которого выполнена в виде петли, охватывающей торец зуба так, что в зону нагрева попадает только торцевая часть зуба с заходной фаской, а 70 - 80% объема зуба остаются незакаленными. Описанные способ и индуктор позволяют регулировать глубину и форму закаленного слоя, что исключает коробление и поломку зубьев в эксплуатации. 2 с.п. ф-лы, 3 ил.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 0 |

|

SU206616A1 |

| Способ закалки цементованных зубчатых колес | 1987 |

|

SU1527287A1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ЗУБЧАТЫХ МУФТВ Г1ft*r;j:.;.-j,.,-.j^-., Mii4illL=f' I l/i-ii | 0 |

|

SU404765A1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ управления кровлей очистных выработок | 1950 |

|

SU90733A1 |

| СЛУХОЦКИЙ А.Е., РЫСКИН С.Е | |||

| Индукторы для индукционного нагрева | |||

| - Л.: Энергия, 1974, с.138. | |||

Авторы

Даты

2001-07-10—Публикация

2000-05-15—Подача