ff f3

Н со

00

«/

1392133

Изобретение относится к металлургии, а именно к устройствам для предварительного подогрева и очистки от масел металлической стружки перед плавкой или брикетированием.

Целью изобретения является повышение надежности и экономичности процесса.

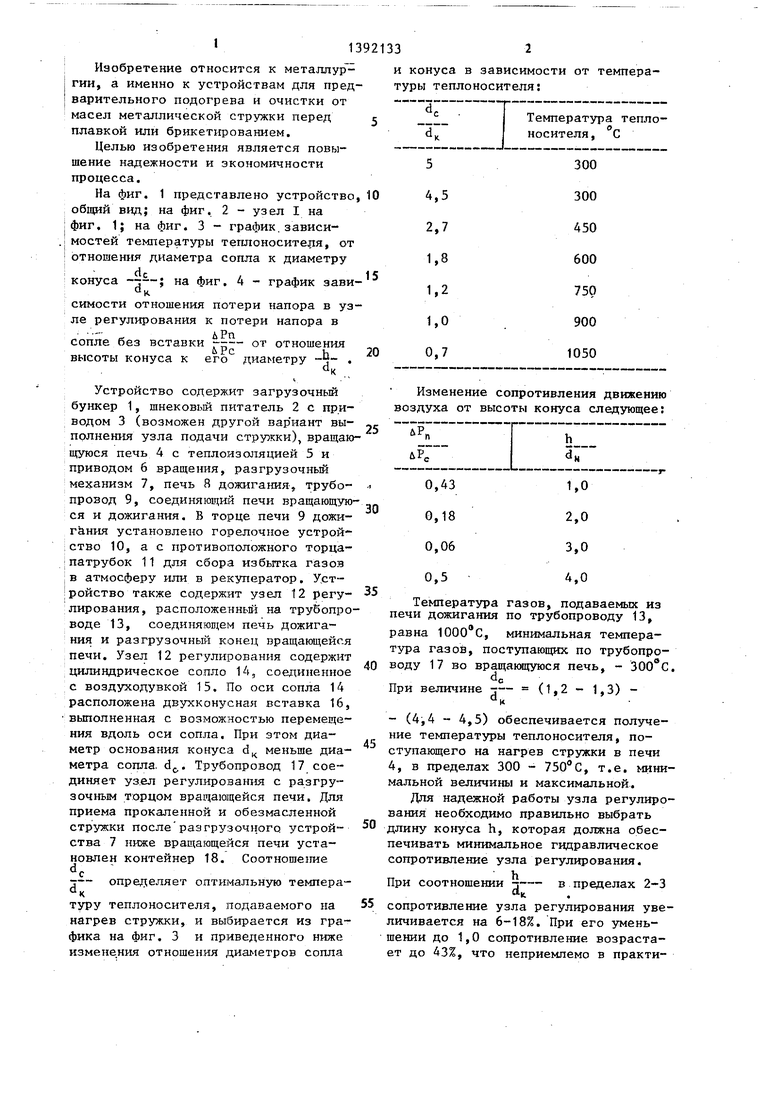

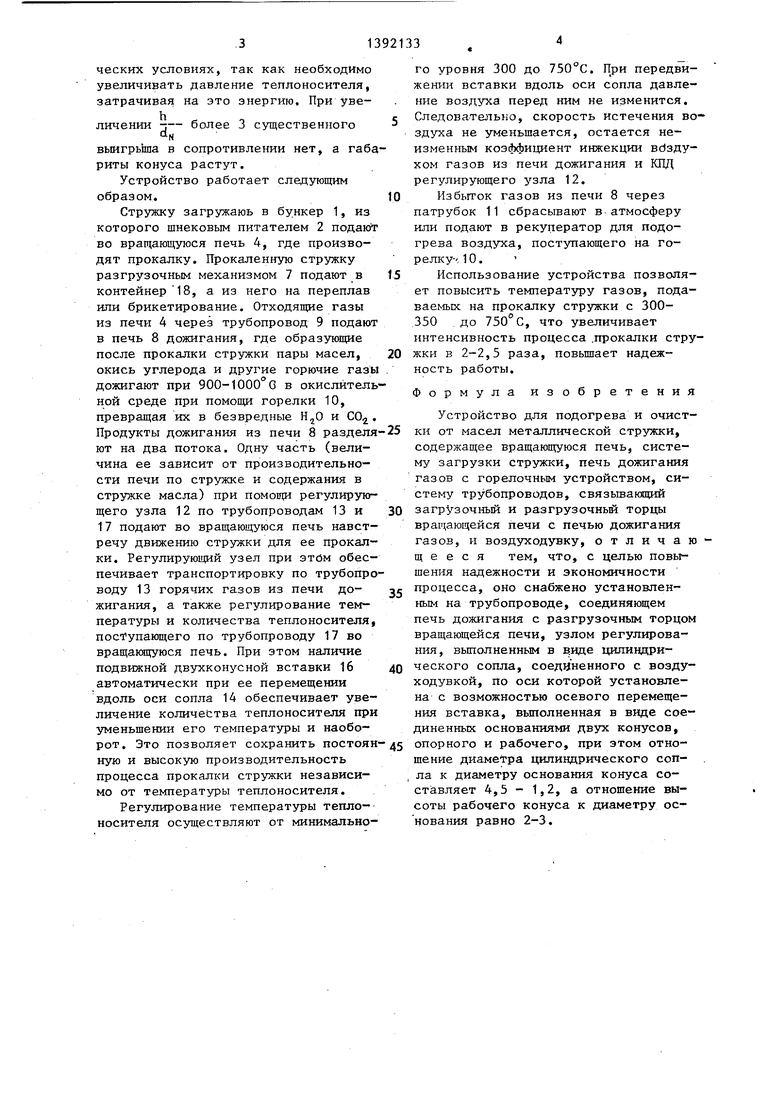

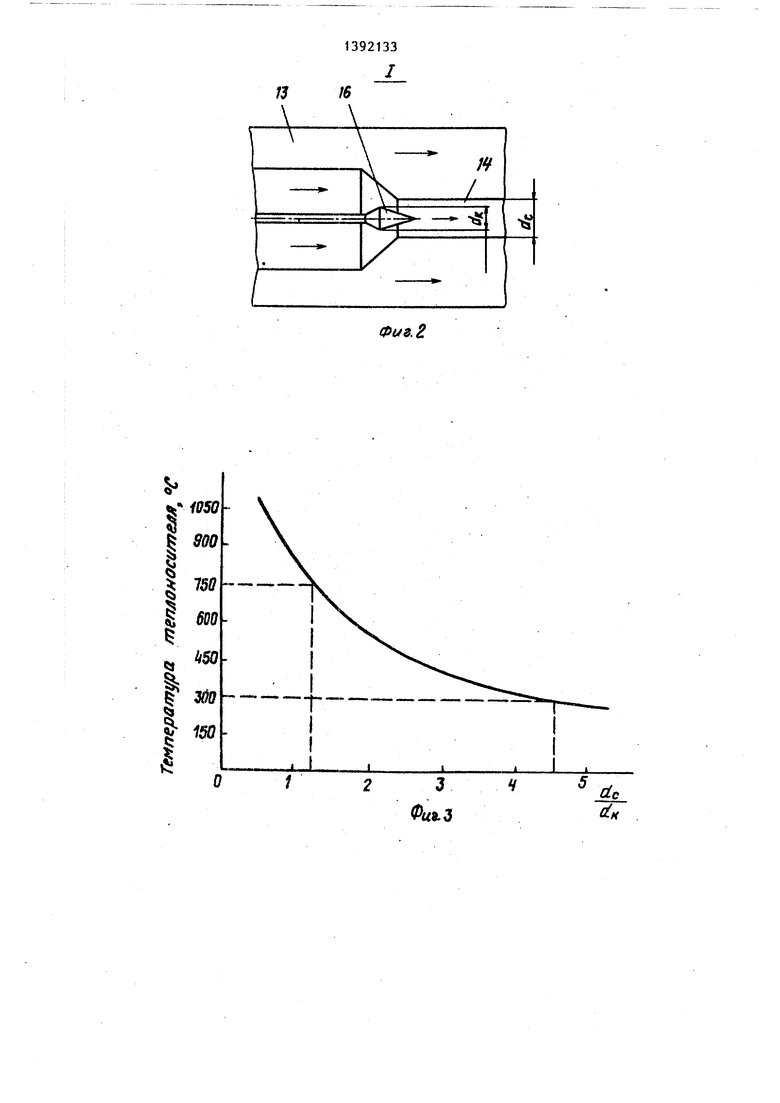

На фиг. 1 представлено устройство, 10 общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - график.зависи- мостей температуры теплоносителя, от отношения диаметра сопла к диаметру

конуса -;;--; на фиг. 4 - график зави к

симости отношения потери напора в узле регулирования к потери напора в

- лРп

сопле без вставки --- от отношения

iiPc h 20 высоты конуса к его диаметру .

и т

и конуса в зависимости от температуры теплоносителя:

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБЕЗЖИРИВАНИЯ СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2009423C1 |

| Устройство для тепловой обработки замасленной стружки | 1984 |

|

SU1219875A1 |

| Вращающаяся печь для термообезжиривания стружки жаропрочных сплавов | 1984 |

|

SU1165863A1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Вращающаяся печь для прокалки сыпучего материала | 1980 |

|

SU934167A2 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Способ подогрева и очистки от масла металлической шихты | 1982 |

|

SU1016659A1 |

| Способ подогрева и очистки от масла металлической стружки | 1974 |

|

SU490874A1 |

| Устройство для обезжиривания и прокалки металлической стружки | 1983 |

|

SU1132134A1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

Изобретение относится к устройствам для предварительного подогрева и очистки от масел металлической стружки перед плавкой или брикетированием и может быть использовано в металлургии при выплавке в электрических и других печах. Изобретение позволяет уменьшить расхо ц нсргии, увеличить надежностг работы и повысить температ:фу нагрева стружки. Оно включает системы загрузки и вы- хфузки стружки, вращающуюся печь 4, печь дожигания газов 8 с горелочным устройством 10, трубопроводы и воздуходувку 15, узел регулирования i, установленный на трубопроводе, соединяющем печь дожигания 8 с вращающейся 4, и выполненный в виде цилинд- pif ecKoro сопла, соединенного с воздуходувкой, по оси которого установлена подвижная двухконусная вставк- с диаметром основания конуса меньше циаметра сопла, отношение диаметра сопла к основанию конуса равно 4,5 - 1,2, а отношение длины конуса к диаметру основания равно 2-3. 4 ил. (Л

Устройство содержит загрузочный бункер 1, шнековьй питатель 2 с приводом 3 (возможен другой вар иант выполнения узла подачи ), вращающуюся печь 4 с теплоизоляцией 5 и приводом 6 вращения, разгрузочный ме2 анизм 7, печь 8 дожигания, трубопровод 9, соединяющий печи вращающуюся и дожигания. В торце печи 9 дожи- установлено горелочное устройIство 10, ас противоположного торца патрубок 11 для сбора избытка газов в атмосферу или в рекуператор. У.стIройство также содержит узел 12 регулирования, расположенньй на трубопроводе 13, соединяющем печь дожигания и разгрузочный конец вращающейся печи. Узел 12 регулирования содержит цилиндрическое сопло 14, соединенное с воздуходувкой 15. По оси сопла 14 расположена двухконусная вставка 16,

выполненная с возможностью перемещения вдоль оси сопла. При этом диаметр основания конуса d, меньше диаметра сопла, df.. Трубопровод 17 соединяет уз.ел регулирования с разгрузочным торцом вращающейся печи. Для приема прокаленной и обезмасленной стружки после разгрузочного устройства 7 ниже вращающейся печи установлен контейнер 18. Соотношение

т- определяет оптимальную темпера к

туру теплоносителя, подаваемого на

нагрев стружки, и выбирается из графика на фиг. 3 и приведенного ниже измене.ния отношения диаметров сопла

Изменение сопротивления движению воздуха от высоты конуса следующее:

0

5

0

печи дожигания по трубопроводу 13, равна 1000 С, минимальная температура газов, поступающих по трубопроводу 17 во вращакщуюся печь, - .

djj При величине -г- (1,2 - 1,3)

- (4,4 - 4,5) обеспечивается получение температуры теплоносителя, поступающего на нагрев стружки в печи 4, в пределах 300 - , т.е. минимальной величины и максимальной.

Для надежной работы узла регулирования необходимо правильно выбрать длину Koiryca h, которая должна обеспечивать минимальное гидравлическое сопротивление узла регулирования.

При

соотношении -:- а..

в пределах 2-3

сопротивление узла регулирования увеличивается на 6-18%. При его уменьшении до 1,0 сопротивление возрастает до 43%, что неприемлемо в практических условиях, так как необходимо увеличивать давление теплоносителя, затрачивая на это энергию. При увеличении -:- более 3 существенного

°-н

выигрьппа в сопротивлении нет, а габариты конуса растут.

Устройство работает следующим образом.

Стружку загружаюь в бункер 1, из которого шнековым питателем 2 подают во вращающуюся печь 4, где производят прокалку. Прокаленную стружку разгрузочным механизмом 7 подают в контейнер 18, а из него на переплав или брикетирование. Отходящие газы из печи 4 через трубопровод 9 подают в печь 8 дожигания, где образующие после прокалки стружки пары масел, окись углерода и другие горючие газы дожигают при 900-1000°С в окислительной среде при помощи горелки 10, превращая их в безвредные и СО. Продукты дожигания из печи 8 разделя ют на два потока. Одну часть (величина ее зависит от производительности печи по стружке и содержания в стружке масла) при помощи регулирующего узла 12 по трубопроводам 13 и 17 подают во вращающуюся печь навстречу движению стружки для ее прокалки. Регулирующий узел при этим обеспечивает транспортировку по трубопроводу 13 горячих газов из печи до- жигания, а также регулирование температуры и количества теплоносителя, поступающего по трубопроводу 17 во вращакяцуюся печь. При этом наличие подвижной двз конусной вставки 16 автоматически при ее перемещении вдоль оси сопла 14 обеспечивает увеличение количества теплоносителя при уменьшении его температуры и наоборот. Это позволяет сохранить постоян ную и высокую производительность процесса прокалки стружки независимо от температуры теплоносителя.

Регулирование температуры теплоносителя осуществляют от минимального уровня 300 до 750 С. Цри передвижении вставки вдоль оси сопла давление воздуха перед ним не изменится. Следовательно, скорость истечения воздуха не уменьшается, остается неизменным коэффициент инжекции вбзду- хом газов из печи дожигания и КПД регулирующего узла 12.

Избыток газов из печи 8 через патрубок 11 сбрасывают в атмосферу или подают в рекуператор для подогрева воздуха, поступающего на горелку- 10.

Использование устройства позволяет повысить температуру газов, подаваемых на прокалку стружки с 300- 350 до 750°С, что увеличивает интенсивность процесса .прокалки стружки в 2-2,5 раза, повьшхает надежность работы.

Формула изобретения

Устройство для подогрева и очистки от масел металлической стружки, содержащее вращающуюся печь, систему загрузки стружки, печь дожигания газов с горелочным устройством, систему трубопроводов, связывающий загрузочный и разгрузочньй торцы вращающейся печи с печью дожигания газов, и воздзгходувку, отличаю щ е е с я тем, что, с целью повышения надежности и экономичности процесса, оно снабжено установленным на трубопроводе, соединяющем печь дожигания с разгрузочным торцом вращающейся печи, узлом регулирования, выполненным в зиде цилиндрического сопла, соединенного с воздуходувкой, по оси которой установлена с возможностью осевого перемещения вставка, вьшолненная в виде соединенных основаниями двух конусов, опорного и рабочего, при этом отношение диаметра цилиндрического сопла к диаметру основания конуса составляет 4,5 - 1,2, а отношение высоты рабочего конуса к диаметру ос- нования равно 2-3.

Фиг. 2

лРп

. f

ПА

23

РиъЛ

JL JL d,

| Способ подогрева и очистки от масла металлической стружки | 1974 |

|

SU490874A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-04-30—Публикация

1986-06-16—Подача