Изобретение относится к машиностроению, а именно к изготовлению подшипников скольжения из пористого спеченного материала, работающих в режиме самосмазывания.

Цель изобретения - повышение износостойкости вкладаша подшипника в условиях самосмазывания.

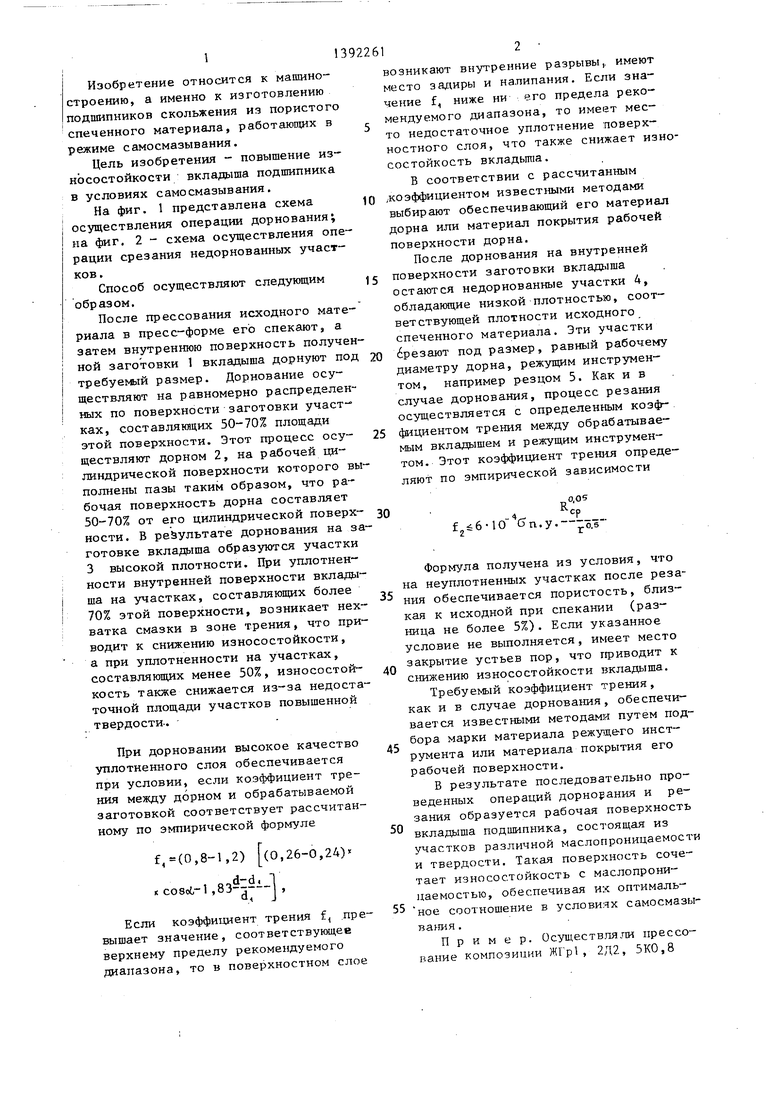

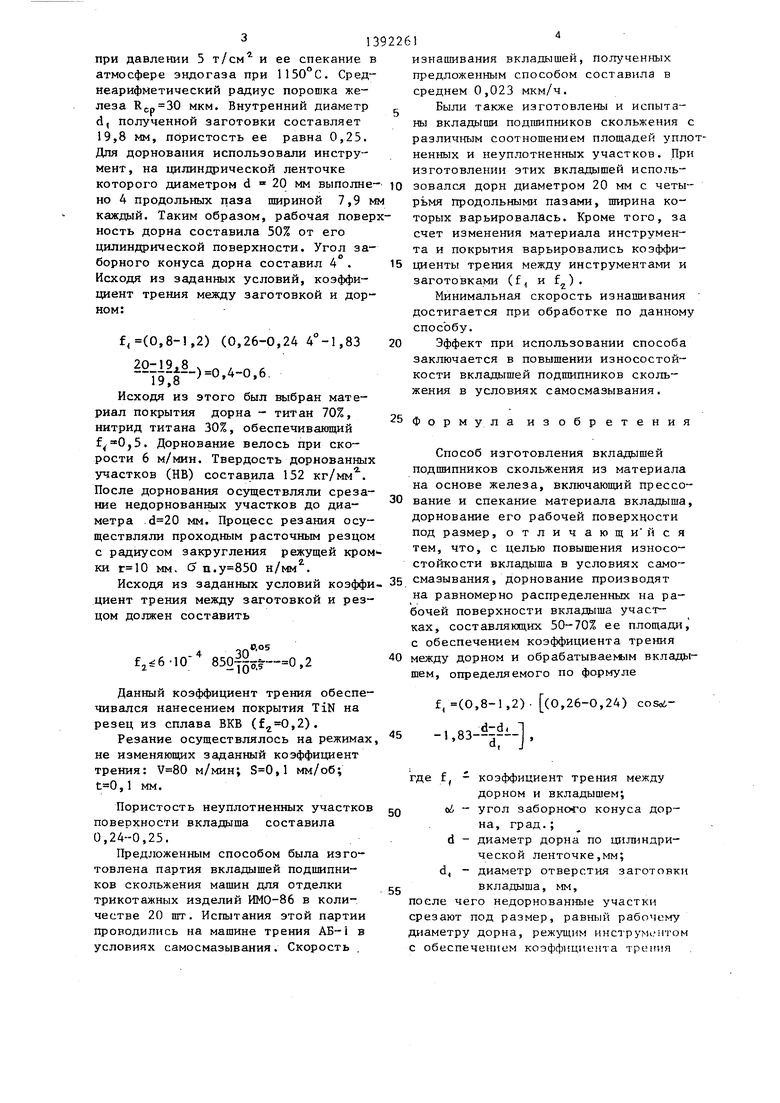

На фиг. 1 представлена схема

осуществления операции дорнования;

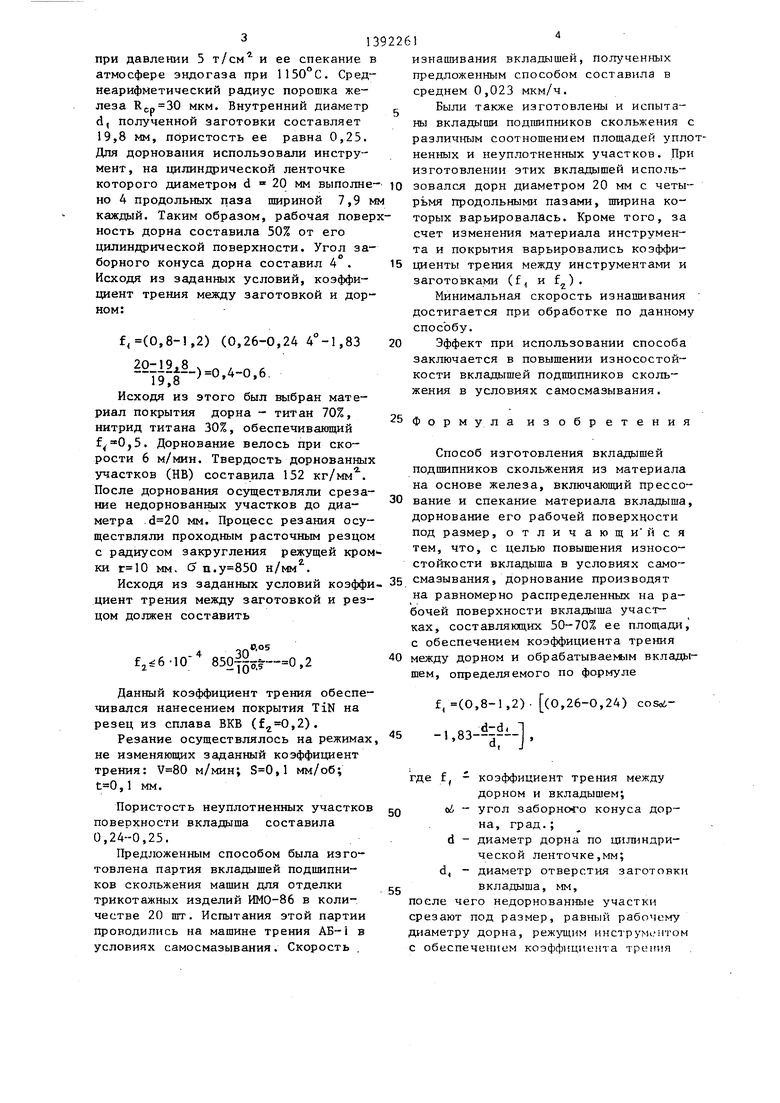

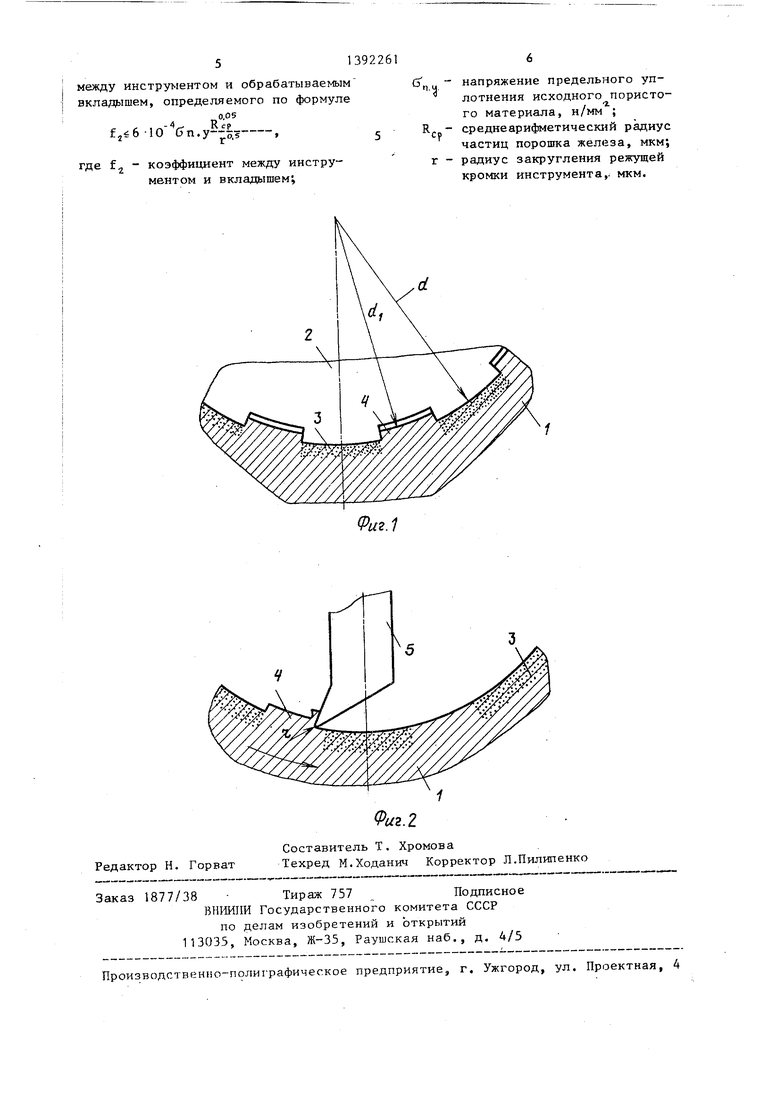

на фиг. 2 - схема осуществления oneрации срезания недорнованных участков.

Способ осуществляют следующим образом.

После прессования исходного материала в пресс-форме его спекают, а затем внутреннюю поверхность полученной заготовки 1 вкладыша дорнуют под требуемый размер. Дорнование осуществляют на равномерно распределенных по поверхности заготовки участках, составляющих 50-70% площади этой поверхности. Этот процесс осуществляют дорном 2, на рабочей цилиндрической поверхности которого выполнены пазы таким образом, что рабочая поверхность дорна составляет 50-70% от его цилиндрической поверхности. В результате дорнования на заготовке вклад 1ща образуются участки 3 высокой плотности. При уплотненности внутренней поверхности вкладэ - ша на участках, составляющих более 70% этой поверхности, возникает нехватка смазки в зоне трения, что приводит к снижению износостойкости, а при уплотненности на участках, составляющих менее 50%, износостойкость также снижается из-за недостаточной площади участков повышенной твердости..

При дорновании высокое качество уплотненного слоя обеспечивается при условии, если коэффициент трения между дорном и обрабатываемой заготовкой соответствует рассчитанному по эмпирической формуле

,{0,8-1,2) (0,26-0,24)« .co8ct-l, ,

Если коэффициент трения f превышает значение, соответствующее верхнему пределу рекомендуемого диапазона, то в поверхностном слое

возникают внутренние разрывы,, имеют место задиры и налипания. Если значение f, ниже ни его предела рекомендуемого диапазона, то имеет место недостаточное уплотнение поверхностного слоя, что также снижает износостойкость вкладьтта.

В соответствии с рассчитанным

.коэффициентом известными методами выбирают обеспечивающий его материал дорна или материал покрытия рабочей поверхности дорна.

После дорнования на внутренней

поверхности заготовки вкладыща остаются недорнованные участки 4, обладающие низкой плотностью, соответствующей плотности исходного спеченного материала. Эти участки

врезают под размер, равный рабочему диаметру дорна, режущим инструментом, например резцом 5. Как и в случае дорнования, процесс резания осуществляется с определенным козффициентом трения между обрабатываемым вкладышем и режущим инструментом. Этот коэффициент трения определяют по эмпирической зависимости

R

0,05

f,6

-4 - Ср

10 Gn.y.-

0.5

0

5

0

5

Формула получена из условия, что на неуплотненных участках после реза- ния обеспечивается пористость, близкая к исходной при спекании (разница не более 5%). Если указанное условие не выполняется, имеет место закрытие устьев пор, что приводит к снижению износостойкости вкладыща.

Требуемый коэффициент трения, как и в случае дорнования, обеспечивается известными методами путем подбора марки материала режу де-го инструмента или материала покрытия его рабочей поверхности.

В результате последовательно проведенных операций дорнования и резания образуется рабочая поверхность вкладыша подшипника, состоящая из участков различной маслопроницаемости и твердости. Такая поверхность сочетает износостойкость с маслопрони- цаемостью, обеспечивая их оптималь- ное соотношение в условиях самосмазы- вания.

П р и м е р. Осуществляли прессование композиции ЖГр1, 2Д2, 5КО,8

при давлении 5 т/см и ее спекание в атмосфере эндогаза при 1150°С. Среднеарифметический радиус порошка железа мкм. Внутренний диаметр d, полученной заготовки составляет 19,8 мм, пористость ее равна 0,25. Для дорновапия использовали инструмент , на цилиндрической ленточке которого диаметром d

но 4 продольных паза шириной 7,9 мм каждый. Таким образом, рабочая поверхность дорна составила 50% от его цилиндрической поверхности. Угол заборного конуса дорна составил 4°. Исходя из заданных условий, коэффициент трения между заготовкой и дор- ном:

-) 0,4-0,6.

f(0,8-,2) (0,26-0,24 4-1,83 20-19 8

ТэГв

Исходя из этого был выбран материал покрытия дорна - титан 70%, нитрид титана 30%, обеспечиванзщий . Дорнование велось при скорости 6 м/мин. Твердость дорнованных участков (НВ) составила 152 кг/мм. После дорнования осуществляли срезание недорнованЕих участков до диаметра . мм. Процесс резания осуществляли проходным расточным резцом с радиусом закругления режущей кромки мм. 3 п. н/мм

изнашивания вкладышей, пол ченных предложенным способом составила в среднем 0,023 мкм/ч.

Были также изготовлены и испытаны вкладыши подшипников скольжения с различным соотношением площадей уплотненных и неуплотненных участков. При изготовлении этих вкладышей исполь20 мм выполне- ю зовался дорн диаметром 20 мм с четырьмя продольными пазами, ширина которых варьировалась. Кроме того, за счет изменения материала инструмента и покрытия варьировались коэффи- 15 циенты трения между инструментами и заготовками (f и f

Минимальная скорость изнашивания достигается при обработке по данному способу.

20Эффект при использовании способа

заключается в повышении износостойкости вкладышей подшипников скольжения в условиях самосмазывания.

25 Формула изобретения

Способ изготовления вкладьшей подшипников скольжения из материала на основе железа, включаюш 1Й прессование и спекание материала вкладыша, дорнование его рабочей поверхности под размер, отличающи йся тем, что, с целью повышения износостойкости вкладыша в условиях само30

Исходя из заданных условий козффи- 35. смазывания, дорнование производят

циент трения между заготовкой и резцом должен составить

,- 4

0,05

f -6-lO- ,,2

Данный коэффициент трения обеспечивался нанесением покрытия TiN на резец из сплава ВКВ (,2).

Резание осуществлялось на режима не изменяющих заданный коэффициент трения: м/мин; ,1 мм/об; ,l мм.

Пористость неуплотненных участко поверхности вкладыша составила 0,24-0,25.

Предложенным способом была изготовлена партия вкладышей подшипников скольжения машин для отделки трикотажных изделий ИМО-86 в количестве 20 шт. Испытания этой партии проводились на машине трения АБ-i в условиях самосмазывания. Скорость

25 Формула изобретения

Способ изготовления вкладьшей подшипников скольжения из материала на основе железа, включаюш 1Й прессование и спекание материала вкладыша, дорнование его рабочей поверхности под размер, отличающи йся тем, что, с целью повышения износостойкости вкладыша в условиях само

на равномерно распределенных на рабочей поверхности вкладыша участках, составляющих 50-70% ее площади, с обеспечением коэффициента трения между дорном и обрабатываеьйш вкладышем, определяемого по формуле

/(0,8-1,2). (0,26-0,24) cosoi- -,,

где f( - коэффициент трения между

дорном и вкладышем;

oi - угол заборного конуса дорна, град.;

d - диаметр дорна по цилиндрической ленточке,мм; d, - диаметр отверстия заготовки вкладыша, мм,

осле чего недорнованные участки срезают под размер, равный рабочему иаметру дорна, режущим инстру и. итом с обеспечением коэффициента трения

между инструментом и обрабатываемым вкладышем, определяемого по формуле

0.05

f,6-10-Vn..

где f,j - коэффициент между инструментом и вкладышем .

- напряжение предельного уп- лотнения исходного пористого материала, н/мм ; - среднеарифметический радиус частиц порошка железа, мкм; - радиус закругления режущей кромки инструмента,, мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО СПЛАВА | 2013 |

|

RU2552208C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2011 |

|

RU2487793C2 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

; Изобретение относится к области машиностроения, в частности к технологии изготовления работающих в режиме самосмазывания подпшпников скольжения из пористого спеченного материала на основе железа. Цель - повышение износостойкости вкладыша подпипника в условиях самосмазывания. Материал вкладыша прессуют, спекают и дернуют его рабочую поверхность под размер. Дорнование осуществляют на равномерно распределенных на рабочей поверхности участках, составляющих 50-70% ее площади. После этого недорнованные участки срезают под размер, равный рабочему диаметру дор- на. Дорнование осуществляют дорном, обеспечивающим коэффициент трения по обрабатываемому вкладышу, определяемый по математической зависимости. Срезание недорнованных участков осуществляют режущим инструментом, обеспечивающим коэффициент трения по обрабатываемому вкладышу, определяемый также определенной зависимостью. Образуется рабочая поверхнрсть вкладыша из участков различной маслопро- ницаемости и твердости. Такая поверхность обеспечивает их оптимальное соотношение в условиях самосма- зывания. 2 ил. Q S сл 00 со ю ю 05

Редактор Н. Горват Заказ 1877/38

Составитель Т. Хромова

Техред М.Ходанич Корректор Л.Пилипенко

Тираж 757Подписное

ВНИИИИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

U2.2

| Белевцев А.Т | |||

| и др | |||

| Справочник технолога-приборостроителя | |||

| М.; Маш- гиз, 1962, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1988-04-30—Публикация

1986-07-14—Подача