00

со

1чЭ О1

Изобретение относится к ул1/гразв новой дефектоскопии и предназначено д..1я определения параметров улы развуковых дефектоскопов.

Целью изобретения яв.чяется по(5ышение производительности и точности измерений за счет использования одной акустической нагрузки путем моделирования мнимого отражателя акустической нагрузки.

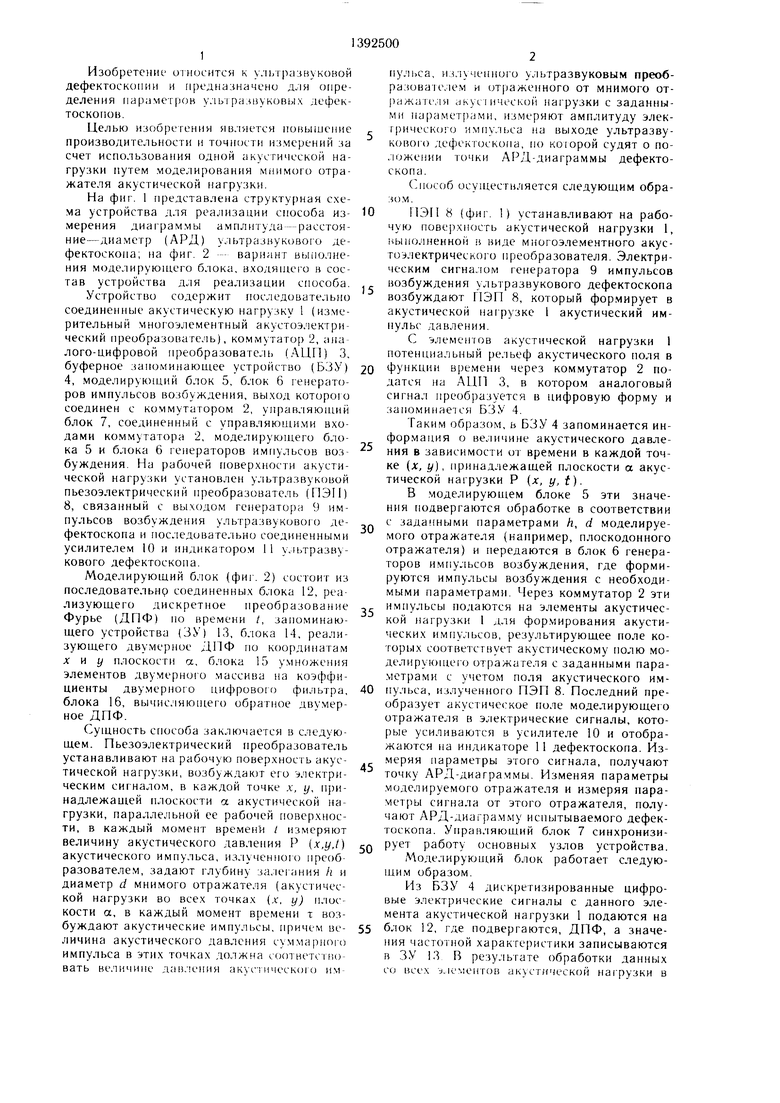

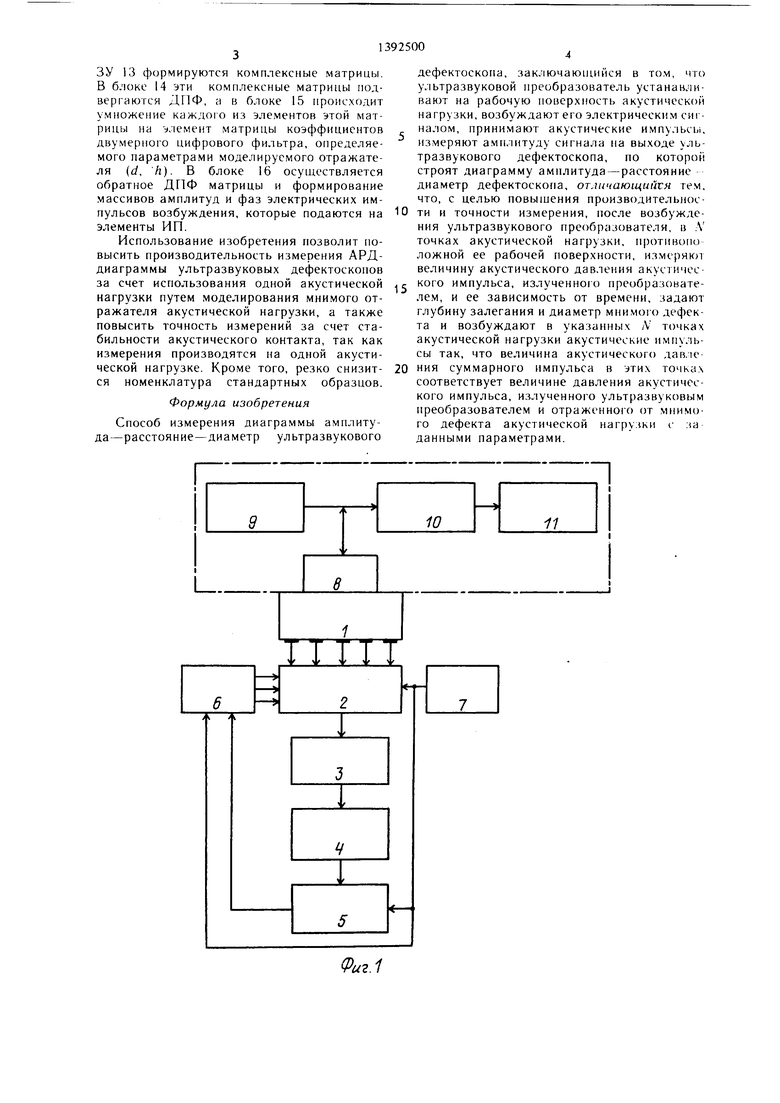

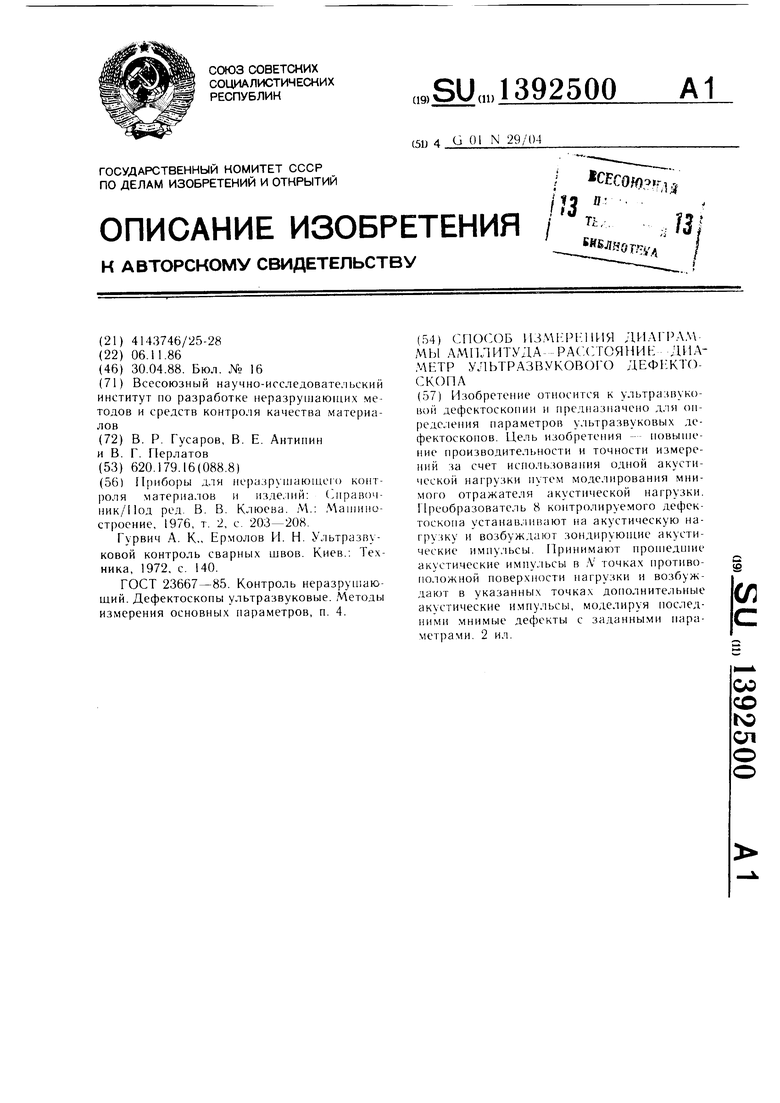

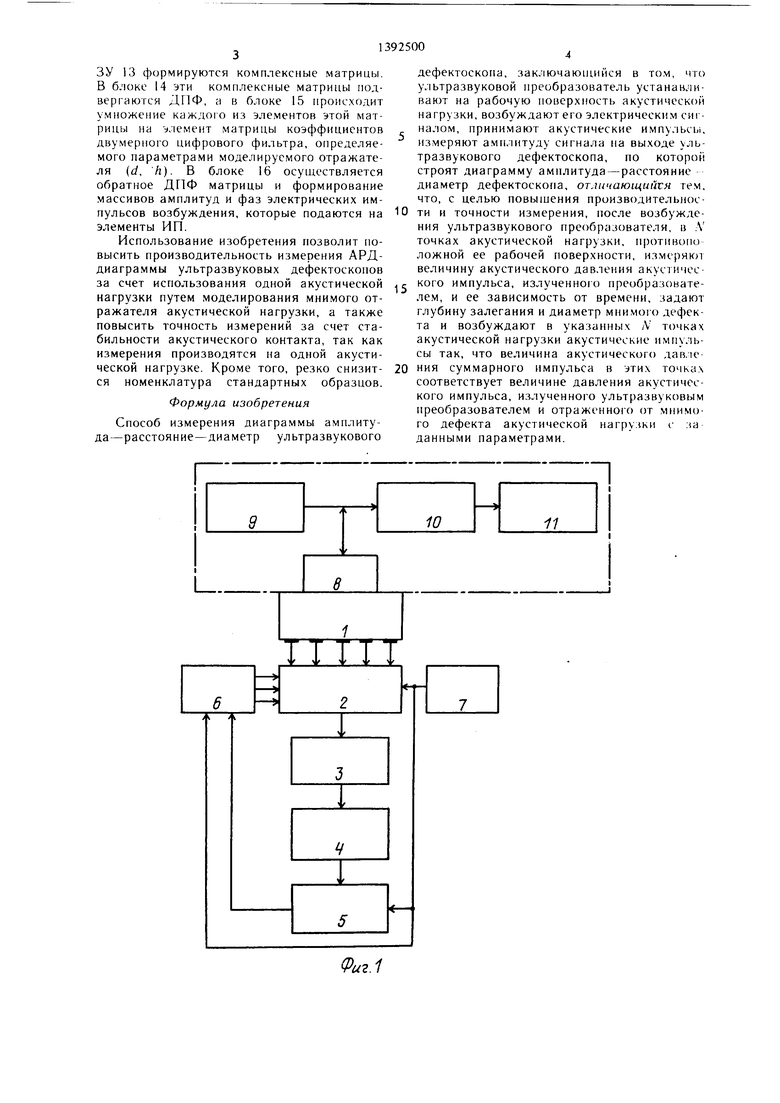

На фиг. 1 представлена структурная схема устройства для реализации способа из- мерения диаграммы амплитуда-расстояние-диаметр (АРД) ультразвукового дефектоскопа; па фиг. 2 -- вариант выполнения моделирую Hie го блока, входян1е|-о в состав устройства для реализации способа.

Устройство содержит последовательно соединенные акустическую нагрузку 1 (измерительный многоэлемептный акустоэлектри- ческий преобразователь), коммутатор 2, аналого-цифровой преобразователь (АЦП) 3, буферное запоминающее устройство (БЗУ) 4, моделирующий блок 5, б.чок 6 генератс;- ров импульсов возбуждения, вы.ход которого соединен с коммутатором 2, управляющий блок 7, соединенный с управляющими входами коммутатора 2, моделирующего блока 5 и блока 6 генераторов импульсов возбуждения. На рабочей поверхности акустической нагрузки установлен ультразвуковой пьезоэлектрический преобразователь (ПЭП) 8, связанный с вьгходом генератора 9 импульсов возбуждения ультразвуковою дефектоскопа и последовательно соединенными усилителем 10 и индикатором 11 ультразвукового дефектоскопа.

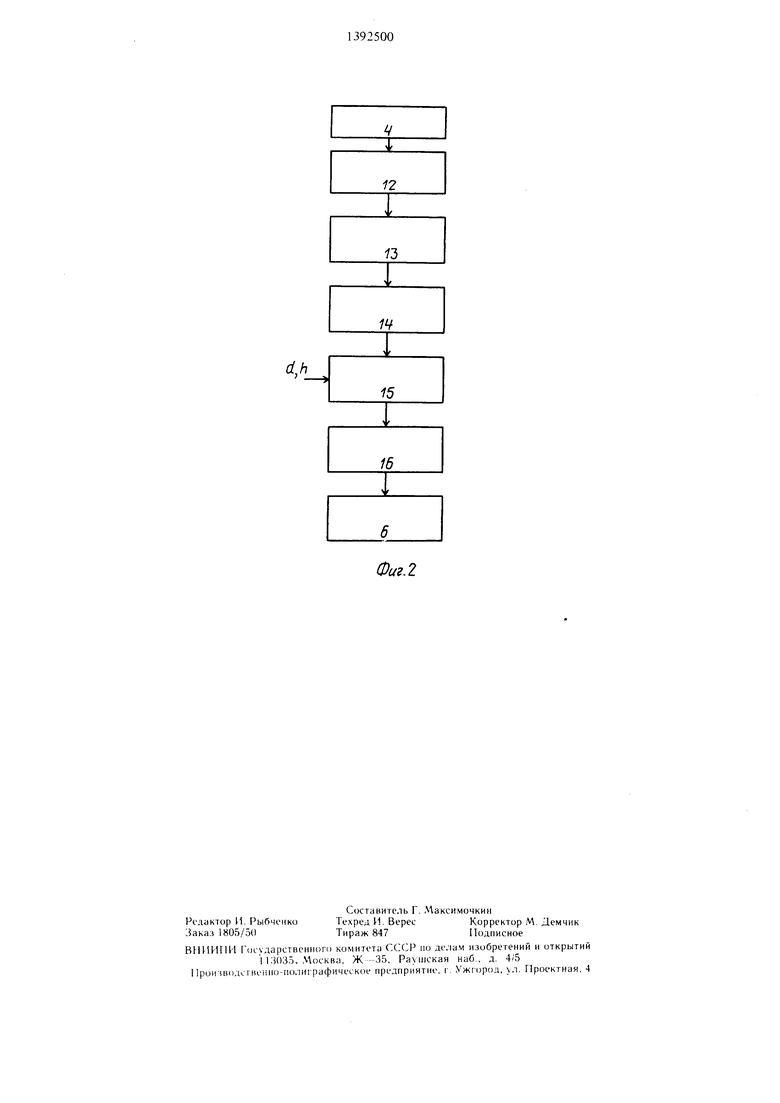

Моделирующий блок (фиг. 2) состоит из последовательно соединенных блока 12, реализующего дискретное преобразование Фурье (ДПФ) но времени /, запоминающего устройства (ЗУ) 13, блока 14, реализующего двумерное ;,ПФ по коордипатам X и у плоскости а, блока 15 умножения элементов двумерно1 о массива на коэффициенты дву.мерного цифрового фильтра, блока 16, вычисляющего обратное двумерное ДПФ.

Сущность способа заключается в следующем. Пьезоэлектрический преобразователь устанавливают на рабочую поверхность акустической нагрузки, возбуждают его электрическим сигналом, в каждой точке х, у, п{)и- надлежащей плоскости а акустической нагрузки, параллельной ее рабочей поверхности, в каждый момент времени / измеряют величину акустического давления Р (х,у,1) акустического импульса, излученного преобразователем, задают глубину зале|-;жия h и диаметр d мнимого отражателя (акустической нагрузки во всех точках (х. у) плоскости а, в каждый момент времени т возбуждают акустические импульсы, причем ве- личина акустического давления суммарного импульса в этих точках должка соответствовать величине да. е11ия ического им

5

0

0

5

0

5

5

0

пульса, излученного ультразвуковым преоб- разова-|елем и отраженного от мнимого от- ражагеля акусшческой нагрузки с заданными параметрами, измеряют амплитуду электрического импульса на выходе ультразвукового дефектоскопа, по коюрой судят о по- .южении точки А1 Д-диаграммы дефектоскопа.

Способ осуществляется следующим обра- зо.м.

ПЭН 8 (фиг. 1) устанавливают на рабочую поверхпость акустической нагрузки 1, иынолненной в виде многоэлементного акус- тоэлектрического преобразователя. Электрическим сигна:1ом генератора 9 импульсов возбуждения ультразвукового дефектоскопа возбуждают НЭП 8, который формирует в акустической нагрузке 1 акустический импульс давления.

С элементов акустической нагрузки 1 потенциальный рельеф акустического поля в функции времени через коммутатор 2 по- датся на АПП 3, в котором аналоговый сигнал преобразуется в цифровую форму и запоминается БЗУ 4.

Таким образом, ь БЗУ 4 запоминается информация о величине акустического давления в зависимости от времени в каждой точке (х, у), принадлежащей плоскости а акустической нагрузки Р (х, у, t).

В моделирующем блоке 5 эти значения подвергаются обработке в соответствии с заданными параметрами Л, d моделируемого отражателя (например, плоскодоппого отражателя) и передаются в блок 6 генераторов импу. 1ьсов возбуждения, где формируются импульсы возбуждения с необходимыми параметрами. Через коммутатор 2 эти импульсы подаются на элементы акустической нагрузки 1 для формирования акустических импульсов, результирующее поле которых соответствует акустическому полю моделирующего отражателя с заданными пара- .метрами с учетом поля акустического импульса, излученного ПЭН 8. Последний преобразует акустическое поле моделирующег о отражателя в э;1ектрические сигналы, которые усиливаются в усилителе 10 и отображаются на индикаторе 11 дефектоскопа. Измеряя параметры этого сигнала, получают точку АРД-диаграммы. Изменяя параметры моделируемого отражателя и измеряя параметры сигнала от этого отражателя, получают АРД-диаграмму испытываемого дефектоскопа. Управляющий блок 7 синхронизирует работу основных узлов устройства.

Моделирующий блок работает следующим образом.

Из БЗУ 4 дискретизированные цифровые электрические сигналы с данного элемента акустической нагрузки 1 подаются на блок 12, где подвергаются, ДПФ, а значения частотной характеристики записываются в ЗУ 13 В результате обработки данных со bicex з1лсмептов акустической нагрузки в

ЗУ 13 формируются комплексные матрицы. В блоке 14 эти комплексные матрицы подвергаются ДПФ, а в блоке 15 происходит умножение каждого из элементов этой матрицы на элемент матрицы коэффициентов двумерного цифрового фильтра, определяемого параметрами моделируемого отражателя (d, /). В блоке 16 осуществляется обратное ДПФ матрицы и формирование массивов амплитуд и фаз электрических импульсов возбуждения, которые подаются на элементы ИП.

Использование изобретения позволит повысить производительность измерения АРД- диаграммы ультразвуковых дефектоскопов за счет использования одной акустической нагрузки путем моделирования мнимого отражателя акустической нагрузки, а также повысить точность измерений за счет стабильности акустического контакта, так как измерения производятся на одной акустической нагрузке. Кроме того, резко снизится номенклатура стандартных образцов.

Формула изобретения

Способ измерения диаграммы амплитуда-расстояние-диаметр ультразвукового

0

5

0

дефектоскопа, заключающийся в том, что ультразвуковой преобразователь устанавливают на рабочую поверхность акустической нагрузки, возбуждают его электрическим сигналом, принимают акустические импульсы, измеряют амплитуду сигнала па выходе ультразвукового дефектоскопа, по которой строят диаграмму амплитуда-расстояние диаметр дефектоскопа, отличающийся тем. что, с целью повышения производительности и точности измерения, после возбуждения ультразвукового преобразователя, и .V точках акустической нагрузки, протнвопо ложной ее рабочей поверхности, измеряют величину акустического давления акустического импульса, излученного преобразователем, и ее зависимость от времени, задают глубину залегания и диаметр мнимого дефекта и возбуждают в указанных Л точках акустической нагрузки акустические импульсы так, что величина акустического дав.к- ния суммарного импульса в этих точках соответствует величине давления акустического импульса, излученного ультразвуковым преобразователем и отраженного от мнимого дефекта акустической нагрузки г за данными параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВОЗБУЖДЕНИЯ И ДЕМПФИРОВАНИЯ КОЛЕБАНИЙ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ (ВАРИАНТЫ) | 2008 |

|

RU2363550C1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1364974A1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| Способ определения характеристик акустического пьезоэлектрического преобразователя | 1986 |

|

SU1402920A1 |

| ЦИФРОВОЙ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП "АВГУР" | 1994 |

|

RU2130610C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИАГРАММЫ НАПРАВЛЕННОСТИ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581082C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

Изобретение относится к ультразвуковой дефектоскопии и предназначено для определения параметров ультразвуковых дефектоскопов. Цель изобретения - iioBbinie- ние производительности и точности измерений за счет исполь:ювания одной акустической нагрузки путем моделирования мнимого отражателя акустической нагрузки. Преобразователь 8 контролируемого дефектоскопа устанав.;1ивают на акустическую нагрузку и возбуждают зондирующие акустические импульсы. Принимают проп1едп1ие акустические импу.:1ьсы в /V точках противоположной поверхности нагрузки и возбуждают в указанных точках дополнительные акустические импульсы, моделируя последними мнимые дефекты с заданными параметрами. 2 ил. 2 S (Л с

г:

I

в

f г1 f

.1

л

W

и

dh

14

| П)иборы для неразрушаюшег о контроля материалов и изделий: (лфаноч- ник/Под ред | |||

| В | |||

| В | |||

| Клюева | |||

| М.: ЛАашино- строение, 1976, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Гурвич А | |||

| К,, Ермолов И | |||

| Н | |||

| Ультразвуковой контроль сварных швов | |||

| Киев.: Техника, 1972, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Устройство для счета изделий | 1929 |

|

SU23667A1 |

| Контроль неразрушающий | |||

| Дефектоскопы ультразвуковые | |||

| Методы измерения основных параметров, п | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-06—Подача