Изобретение относится к измерительной технике и может быть использовано в оптико-механическом производстве для бесконтактного контроля формы полированных поверхностей оптических деталей.

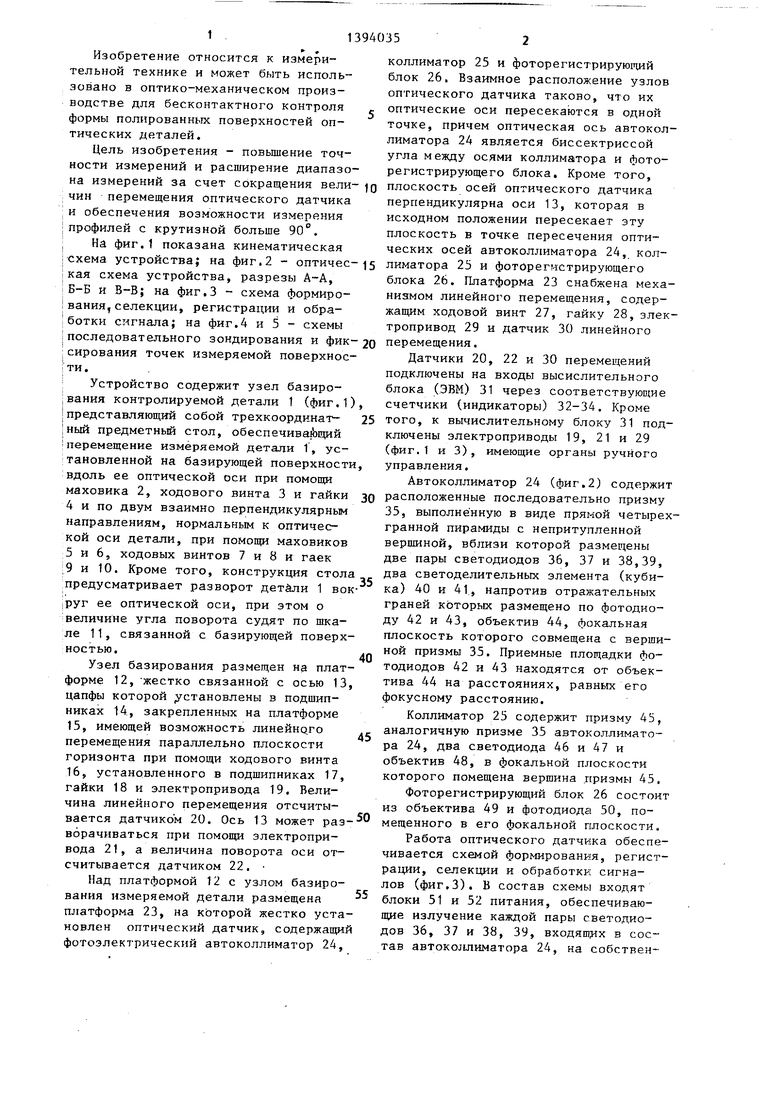

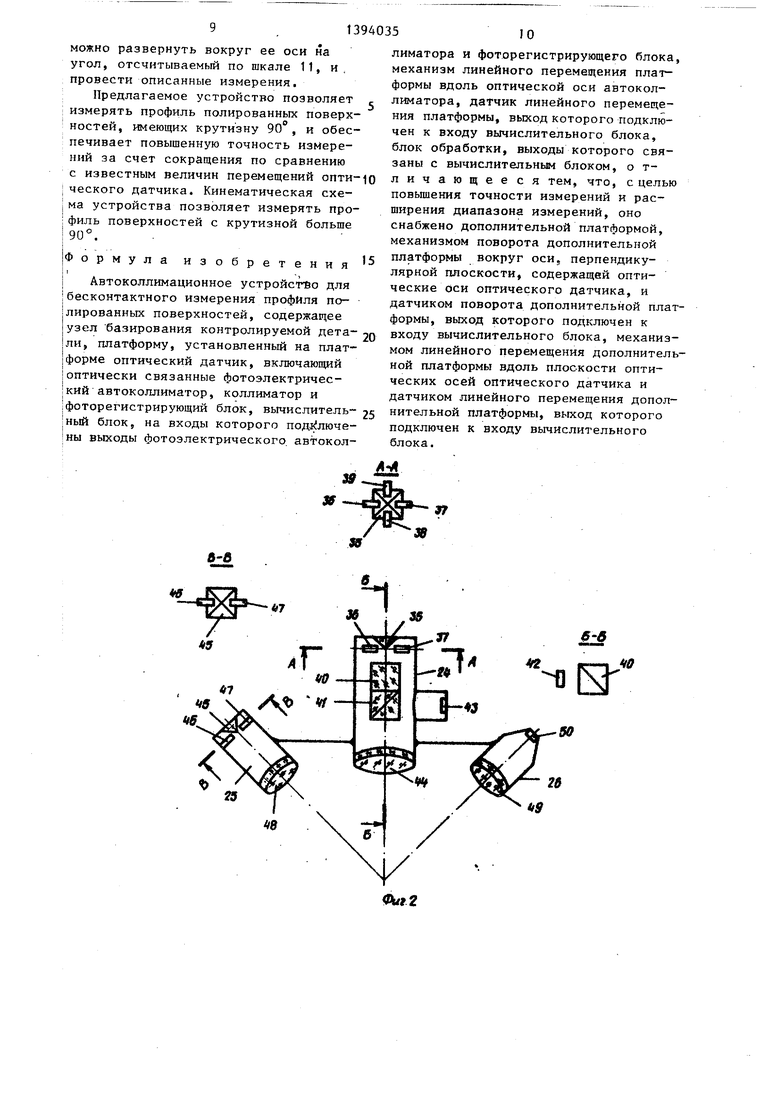

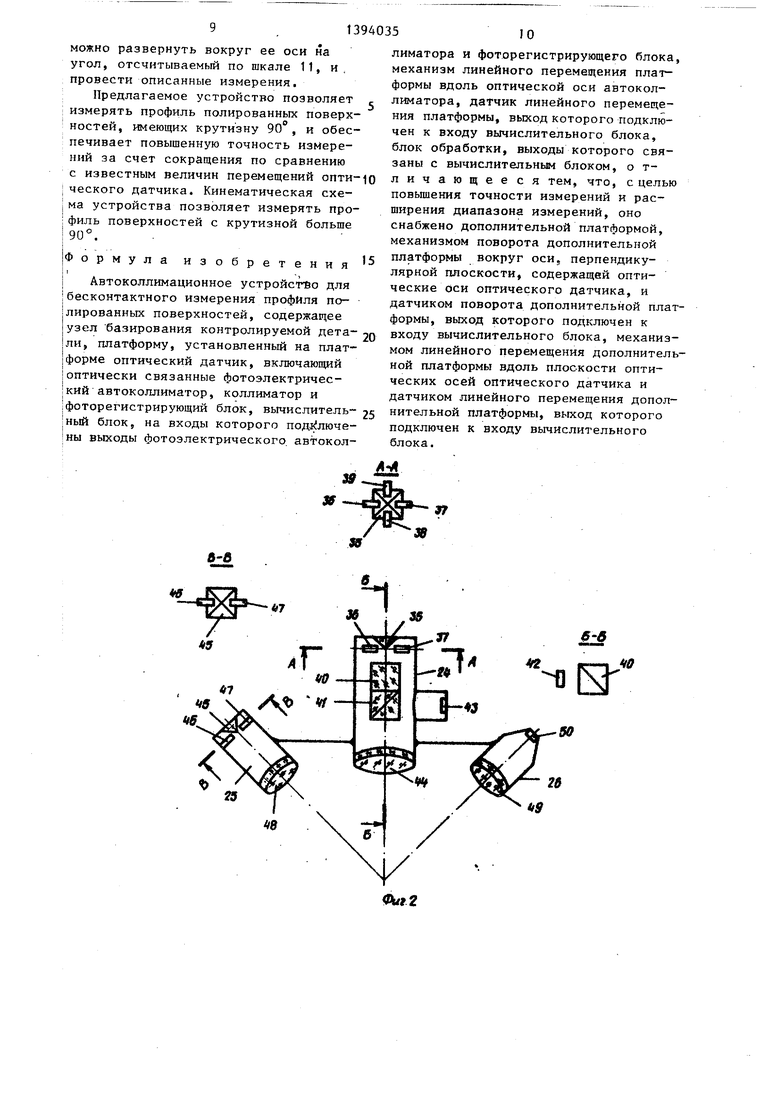

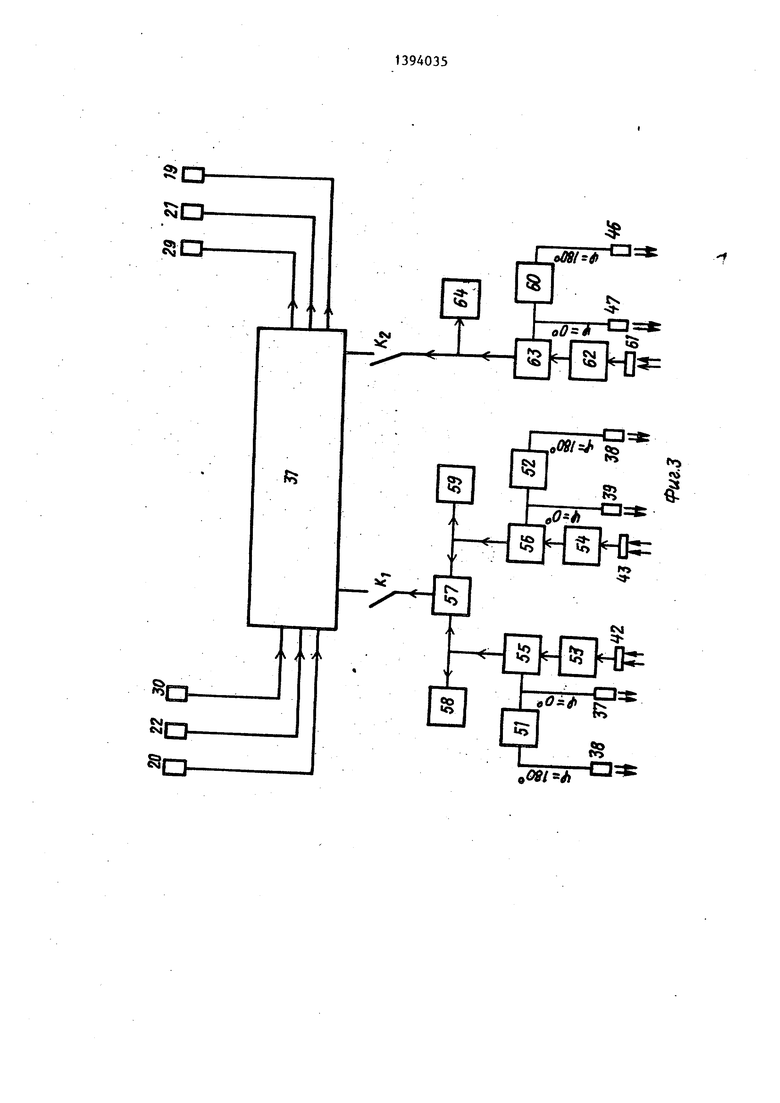

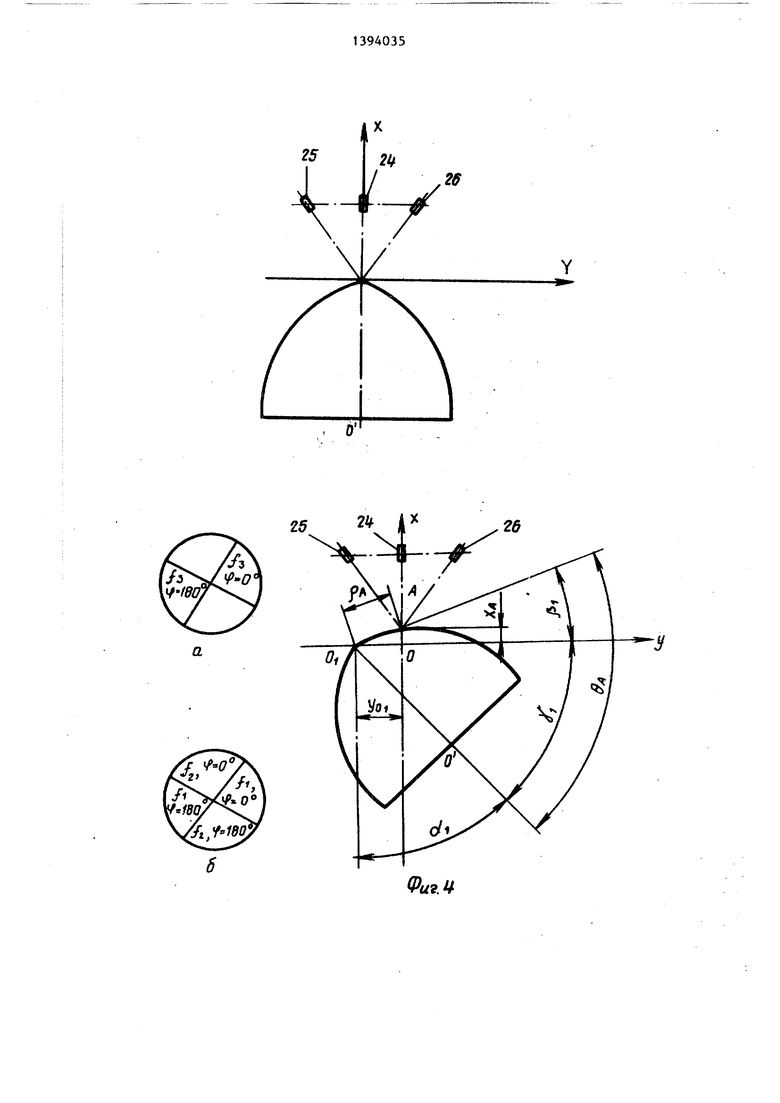

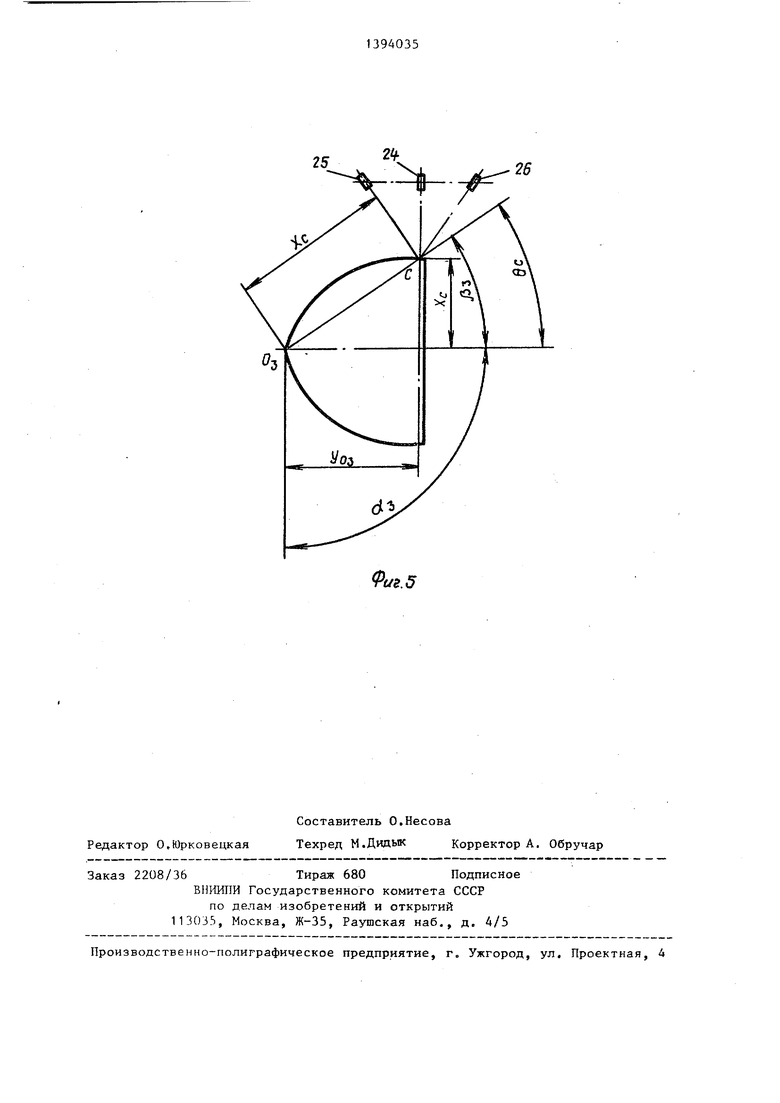

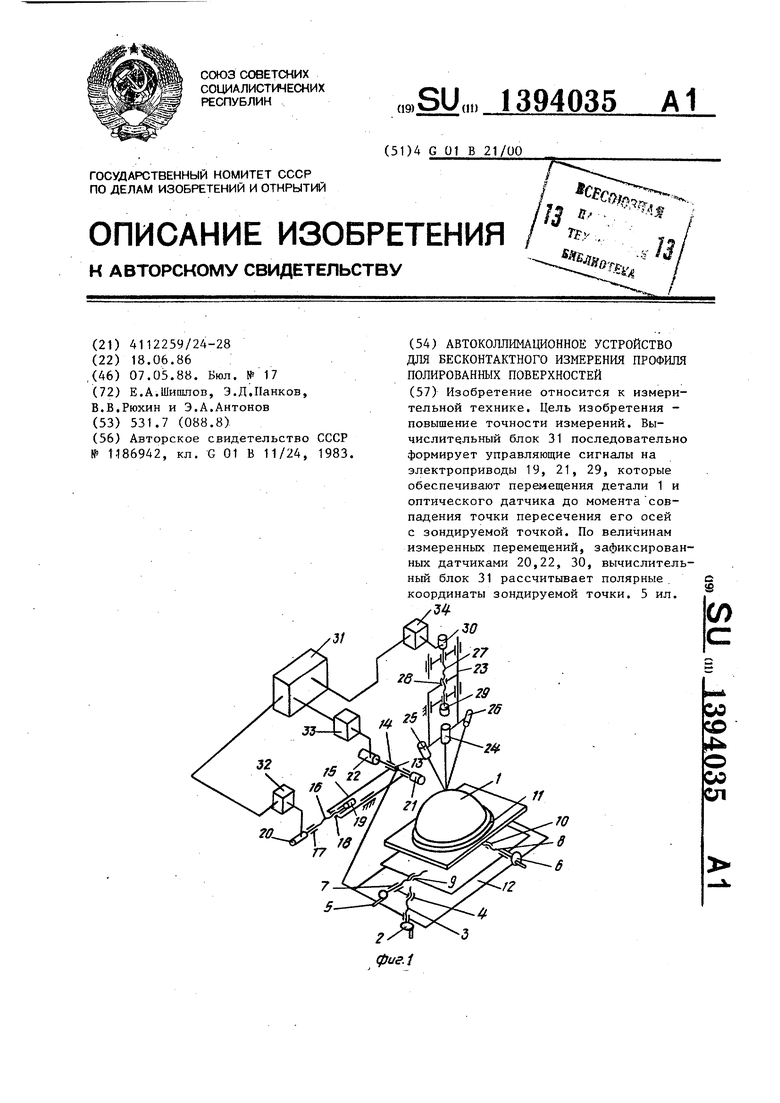

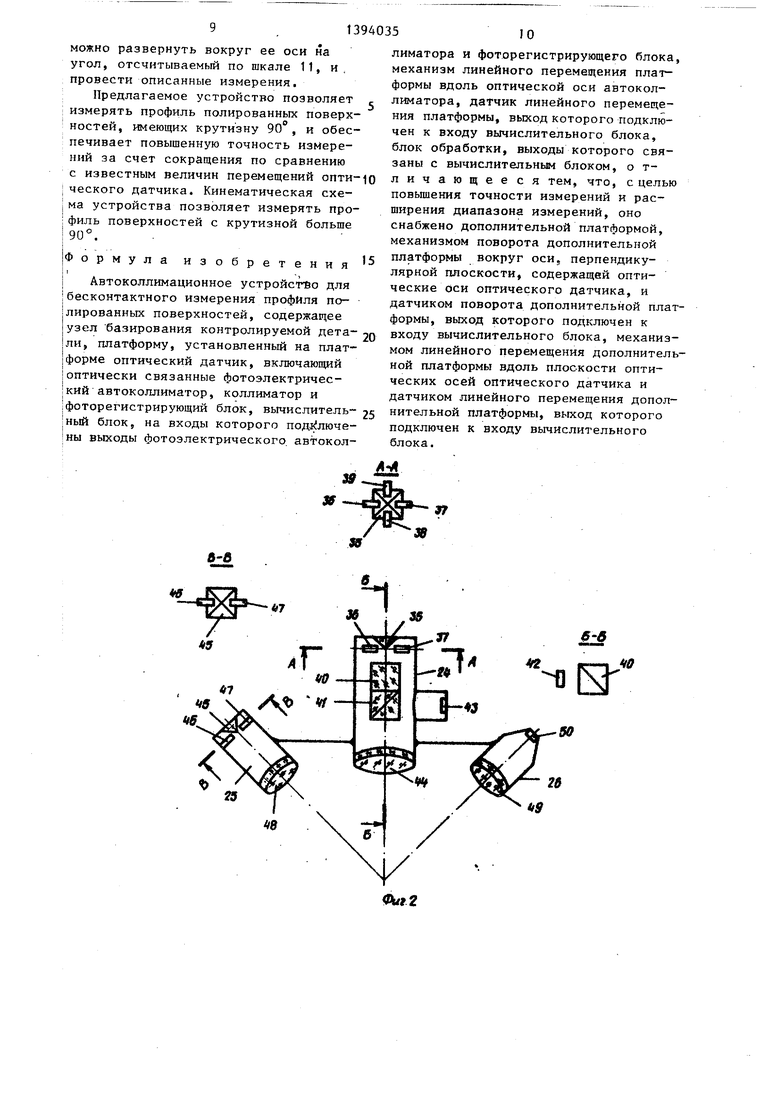

Цель изобретения - повышение точности измерений и расширение диапазона измерений за счет сокращения величин перемещения оптического датчика и обеспечения возможности измерения I профилей с крутизной больше 90°. : На фиг.1 показана кинематическая iсхема устройства; на фиг.2 - оптичесIкая схема устройства, разрезы А-А, IБ-Б и В-В; на фиг.З - схема формиро- iвания,селекции, регистрации и обра- ;ботки сигнала; на фиг.4 и 5 - схемы ;последовательного зондирования и фик;сирования точек измеряемой поверхнос; ТИ .

; Устройство содержит узел базиро- ;вания контролируемой детали 1 (фиг.1) представляющий собой трехкоординат- iный предметньй стол, обеспечивающий перемещение измеряемой детали 1, ус- тановленной на базирующей поверхности вдоль ее оптической оси при помопщ маховика 2, ходового винта 3 и гайки

4и по двум взаимно перпендикулярньм направлениям, нормальным к оптической оси детали, при помощи маховиков

5и 6, ходовых винтов 7 и 8 и гаек

;9 и 10. Кроме того, конструкция стола предусматривает разворот детйли 1 вок ;руг ее оптической оси, при этом о величине угла поворота судят по шкале 11, связанной с базирующей поверхностью.

Узел базирования размещен на платформе 12, жестко связанной с осью 13 цапфы которой .остановлены в подшипниках 14, закрепленных на платформе 15, имеющей возможность линейнрго перемещения параллельно плоскости горизонта при помощи ходового винта 16J установленного в подшипниках 17, гайки 18 и электропривода 19. Величина линейного перемещения отсчитывается датчиком 20. Ось 13 может раз ворачиваться при помощи электропривода 21, а величина поворота оси отсчитывается датчиком 22.

Над платформой 12 с узлом базирования измеряемой детали размещена платформа 23, на которой жестко установлен оптический датчик, содержащи фотоэлектрический автоколлиматор 24,

g 5 0

5 о

Q

5

5

5

коллиматор 25 и фоторегистрируюгдий блок 26, Взаимное расположение узлов оптического датчика таково, что их оптические оси пересека отся в одной точке, причем оптическая ось автоколлиматора 24 является биссектриссой угла между осями коллиматора и фото- регистрирующего блока. Кроме того, плоскость осей оптического датчика перпендикулярна оси 13, которая в исходном положении пересекает эту плоскость в точке пересечения оптических осей автоколлиматора 24, коллиматора 25 и фоторегистрирующего блока 26. Платформа 23 снабжена механизмом линейного перемещения, содержащим ходовой винт 27, гайку 28, электропривод 29 и датчик 30 линейного перемещения.

Датчики 20, 22 и 30 перемещений подключены на входы высислительного блока (ЭВМ) 31 через соответствуюп ие счетчики (индикаторы) 32-34. Кроме того, к вычислительному блоку 31 подключены электроприводы 19, 21 и 29 (фиг.1 и 3), имеющие органы ручного управления.

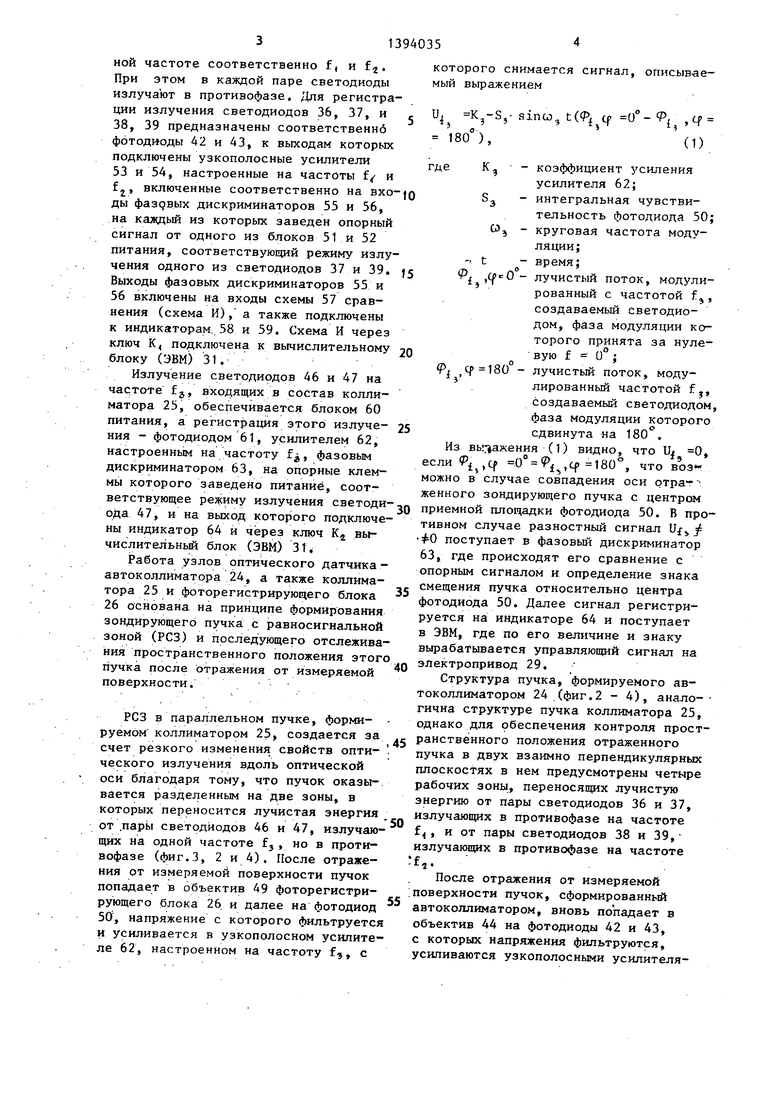

Автоколлиматор 24 (фиг.2) содержит расположенные последовательно призму 35, выполненную в виде прямой четырехгранной пирамиды с непритупленной вершиной, вблизи которой размещены две пары светодиодов 36, 37 и 38,39, два светоделительных элемента (кубика) 40 и 41, напротив отражательных граней которьк размещено по фотодиоду 42 и 43, объектив 44, фокальная плоскость которого совмещена с вершиной призмы 35. Приемные площадки фотодиодов 42 и 43 находятся от объектива 44 на расстояниях, равных его фокусному расстоянию.

Коллиматор 25 содержит призму 45, аналогичную призме 35 автоколлиматора 24, два светодиода 46 и 47 и объектив 48, в фокальной плоскости которого помещена вершина призмы 45,

Фоторегистрирующий блок 26 состоит из объектива 49 и фотодиода 50, помещенного в его фокальной плоскости.

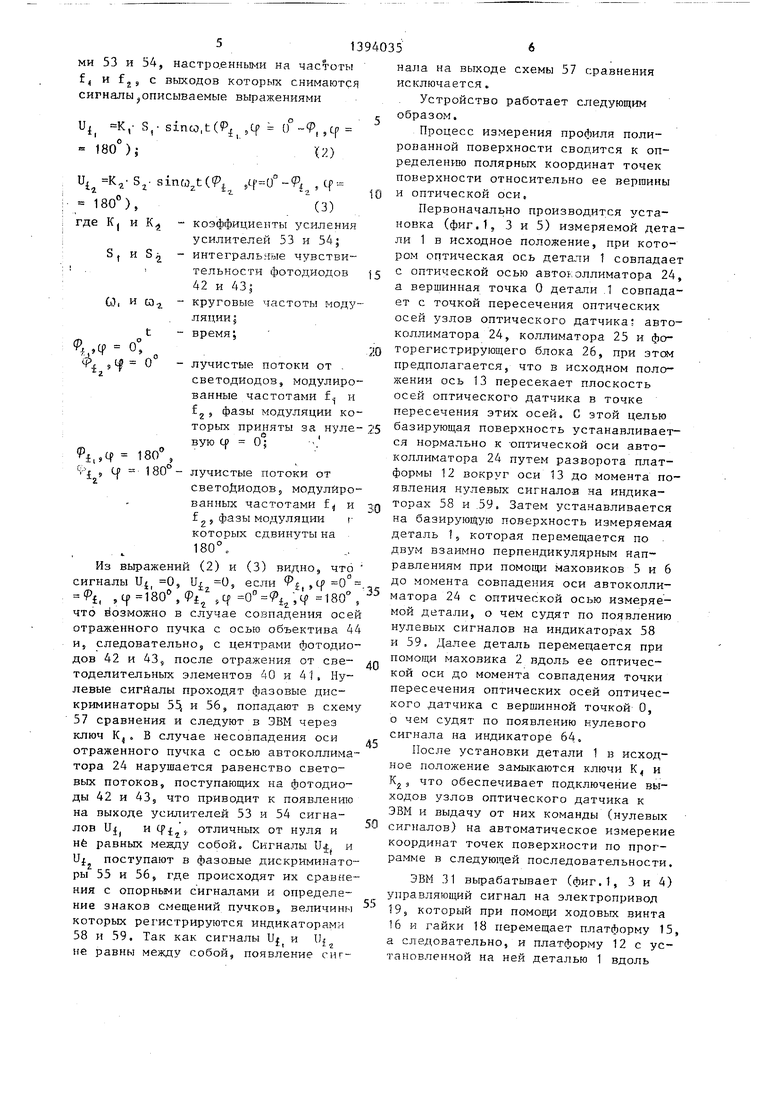

Работа оптического датчика обеспечивается схемой формирования, регистрации, селекции и обработки сигналов (фиг.З). Б состав схемы входят блоки 51 и 52 питания, обеспечивающие излучение каждой пары светодиодов 36, 37 и 38, ЗУ, входяш 1х в состав автоколлиматора 24, на собственной частоте соответственно f, и f. При этом в каждой паре светодиоды излучают в противофазе, /|пя регистрации излучения светодиодов 36, 37, и 38, 39 предназначены соответственнб фотодиоды 42 и 43, к выходам которых подключены узкополосные усилители 53 и 54, настроенные на частоты f/ и f,, включенные соответственно на BXO ды фазрвых дискриминаторов 55 и 56, на каждьй из которых заведен опорный сигнал от одного из блоков 51 и 52 питания, соответствующий режиму излучения одного из светодиодов 37 и 39. Выходы фазовых дискриминаторов 55 и 56 включены на входы схемы 57 сравнения (схема И), а также подключены к индикаторам, 58 и 59. Схема И через ключ К подключена к вычислительному блоку (ЭВМ) 31.

Излучение светодиодов 46 и 47 на частоте fj, входящих в состав коллиматора 25, обеспечивается блоком 60 питания, а регистрация этого излуче- кия - фотодиодом 61, усилителем 62, настроеннь1м на частоту f , фазовым дискриминатором 63, на опорные клеммы которого заведено питание, соответствующее режиму излучения светодиода 47, и на выход которого подключены индикатор 64 и через ключ К Bbt- числительньй блок (ЭВМ) 31,

Работа узлов оптического датчика- автоколлиматора 24, а также коллиматора 25 и фоторегистрирующего блока 26 основана на принципе формирования зондирующего пучка d равносигнальной зоной (РСЗ) и последующего отслеживания пространственного положения этого пучка после отражения от измеряемой поверхности.

РСЗ в параллельном пучке, форми- руемом коллиматором 25, создается за счет резкого изменения свойств опти- ческого излучения вдоль оптической оси благодаря тому, что пучок оказывается разделенным на две зоны, в которых переносится лучистая энергия от .пары светодиодов 46 и 47, излучающих на одной частоте fj, но в противофазе (фиг.З, 2 и 4). После отражения от измеряемой поверхности пучок попадает в объектив 49 фоторегистрирующего блока 26. и далее на фотодиод 50, напряжение с которого фильтруется и усиливается в узкополосном усилителе 62, настроенном на частоту 5,0

которого снимается сигнал, описываемый выражением

и K,-S,- sinu, t( Pj ,(f

180 ),

(1)

де К - коэффициент усиления

усилителя 62;

Sg - интегральная чувствительность фотодиода 50; О} - круговая частота модуляции;

- t - время;

,( - лучистый поток, модулированный с частотой f,, создаваемый светодио- дом, фаза модуляции которого принята за нулевую f - О ;

ф - лучистый поток, моду- лированный частотой f

5 Q

.

0

5

создаваемый светодиодом, фаза модуляции которого сдвинута на 180 .

Из вь-мажения (1) видно, что U 0, если Р ,qi 0 ,q 180°, что воз можно в случае совпадения оси ртра- женного зондирующего пучка с центром приемной площадки фотодиода 50. В противном случае разностный сигнал Uf поступает в фазовый дискриминатор 63, где происходят его сравнение с опорным сигналом и определение знака смещения пучка относительно центра фотодиода 50, Далее сигнал регистрируется на индикаторе 64 и поступает в ЭВМ, где по его величине и знаку вырабатывается управляющий сигнал на электропривод 29,

Структура пучка, формируемого автоколлиматором 24 (фиг.2 - 4), анало- гична структуре пучка коллиматора 25, однако для рбеспечения контроля пространственного положения отраженного пучка в двух взаимно перпендикулярных плоскостях в нем предусмотрены четыре рабочих зоны, переносящих лучистую энергию от пары светодиодов 36 и 37, излучающих в противофазе на частоте f, и от пары светодиодов 38 и 39, излучающих в противофазе на частоте f,.

После отражения от измеряемой ;поверхности пучок, сформированный автоколлиматором, вновь попадает в объектив 44 на фотодиоды 42 и 43, с которых напряжения фильтруются, усиливаются узкополосными усилителями 53 и 54, настро.енными на частоты f и f 2 5 с выходов которьгх снимаютс; сигналы описываемые выражениями

U| К,- S,- sinw,t( Cf , ,ср - 180°);12)

и Кг Si (P /( 0° , Cf

180),

(3)

где К| и К - коэффициенты усиления

усилителей 53 и 54; Sf и S - интегральные чувстви- тельности фотодиодов

42 и 43;

Q, и и - круговые чг1стоты модуляции ; - время;

. - о:

Ф,,

о

р

f.q 180

лучистые потоки от . светодиодов, модулированные частотами и f2 5 фазы модуляции которьгх приняты за нуле- вую q Oj

i Ч

180 - лучистые потоки от

свето иодов, модулированных частотами f и f 5 фазы модуляции г- которых сдвинуты на 180°,

Из выражений (2) и (3) видно, что сигналы Ui 0, и. 0, если f,,tf 0° Pf, , ,cf 180 что возможно в случае совпадения осей отраженного пучка с осью объектива 44 и, следовательно5 с центрами фотодиодов 42 и 43, после отражения от све- тоделительных элементов 40 и 41, Нулевые сигйалы проходят фазовые дискриминаторы 5 и 56, попадают в схем

57сравнения и следуют в ЭВМ через ключ К,. В случае несовпадения оси отраженного пучка с осью автоколлиматора 24 нарушается равенство световых потоков, поступающих на фотодиоды 42 и 43, что приводит к появлению на выходе усилителей 53 и 54 сигналов Uf и tffjs, отличных от нуля и

не равных между собой. Сигналы U и и. поступают в фазовые дискриминаторы 55 и 56, где происходят их сравнения с опорньми сигналами и определение знаков смещений пучков, величины которых регистрируются индикаторами

58и 59, Так как сигналы U и Uf не равны между собой, появление сиг

0

5

0

5

0

5

50

5

нала на выходе схемы 57 сравнения исключается,

Устройство работает следующим образом.

Процесс измерения профиля полированной поверхности сводится к определению полярных координат точек поверхности относительно ее вершины и оптической оси.

Первоначально производится установка (фиг.1, 3 и 5) измеряемой детали 1 в исходное положение, при котором оптическая ось детали 1 совпадает с оптической осью автоколлиматора 24, а вершинная точка О детали .1 совпадает с точкой пересечения оптических осей узлов оптического датчика; автоколлиматора 24, коллиматора 25 и фо- торегистрирующего блока 26, при этом предполагается, что в исходном положении ось 13 пересекает плоскость осей оптического датчика в точке пересечения этих осей. С зтой целью базирующая поверхность устанавливается нормально к -оптической оси автоколлиматора 24 путем разворота платформы 12 вокруг оси 13 до момента появления нулевых сигналов на индикаторах 58 и .39, Затем устанавливается на базирующую поверхность измеряемая деталь 1, которая перемещается по двум взаимно перпендикулярным направлениям при помощи маховиков 5 и 6 до момента совпадения оси автоколлиматора 24 с оптической осью измеряемой детали, о чем судят по появлению нулевых сигналов на индикаторах 58 и 59. Далее деталь перемещается при помощи маховика 2 вдоль ее оптической оси до момента совпадения точки пересечения оптических осей оптического датчика с вершинной точкой О, о чем судят по появлению нулевого сигнала на индикаторе 64.

После установки детали 1 в исходное положение замыкаются ключи К и К, что обеспечивает подключение выходов узлов оптического датчика к ЭВМ и выдачу от них команды (нулевых сигналов) на автоматическое измерение координат точек поверхности по программе в следующей последовательности,

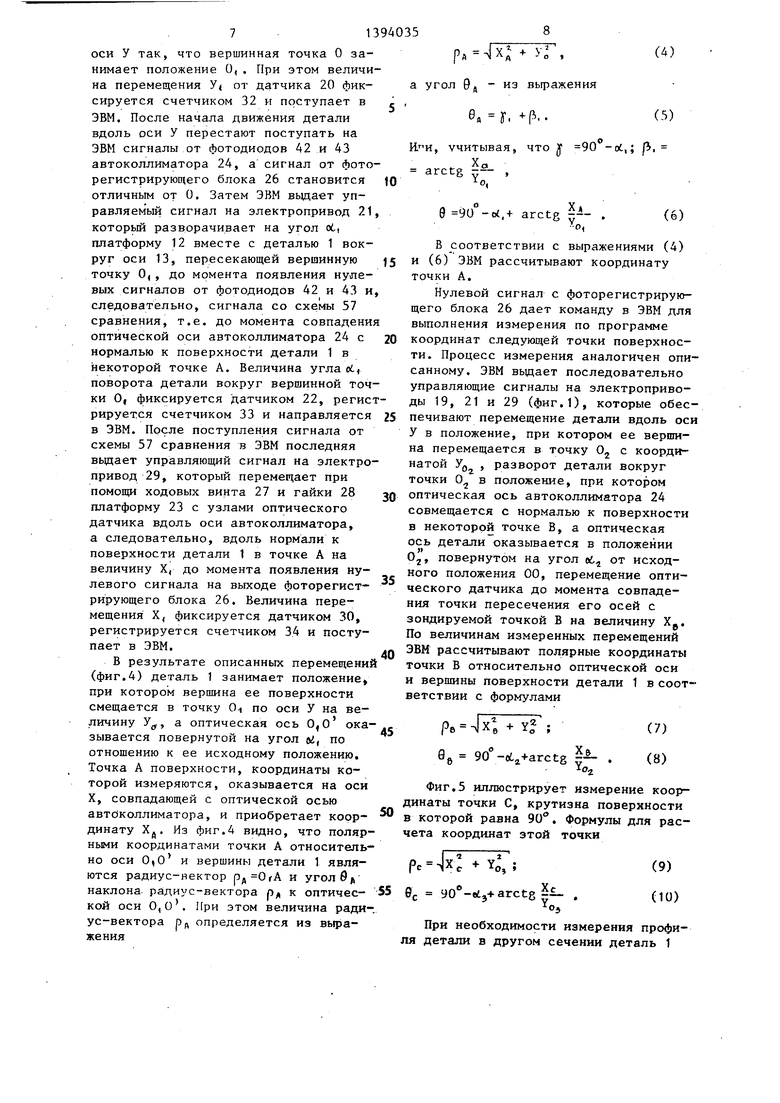

ЭВМ 31 вьфабатывает (фиг.1, 3 и 4) управляющий сигнал на электропривод 19, который при помощи ходовых винта 16 и гайки 18 перемещает платформу 15, а следовательно, и платформу 12 с установленной на ней деталью 1 вдоль

71

оси у так, что вершинная точка О занимает положение О,. При этом величина перемещения У от датчика 20 фиксируется счетчиком 32 и поступает в ЭВМ. После начала движения детали вдоль оси У перестают поступать на ЭВМ сигналы от фотодиодов 42 и 43 автоколлиматора 24, а сигнал от фото регистрируюп его блока 26 становится отличным от 0. Затем ЭВМ вьщает уп- равляем ый сигнал на электропривод 21 которьй разворачивает на угол об, платформу 12 вместе с деталью 1 вокруг оси 13, пересекающей вершинную точку 0(, до момента появления нулевых сигналов от фотодиодов 42 и 43 и следовательно, сигнала со схемы 57 сравнения, т.е. до момента совпадени оптической оси автоколлиматора 24 с нормалью к поверхности детали 1 в некоторой точке А. Величина угла oL поворота детали вокруг вершинной точки 0| фиксируется датчиком 22, регисрируется счетчиком 33 и направляется в ЭВМ. После поступления сигнала от схемы 57 сравнения в ЭВМ последняя вьздает управляющий сигнал на электропривод 29, который перемещает при помощи ходовых винта 27 и гайки 28 платформу 23 с узлами оптического датчика вдоль оси автоколлиматора, а следовательно, вдоль нормали к поверхности детали 1 в точке А на величину X, до момента появления нулевого сигнала на выходе фоторегист- рирующего блока 26. Величина перемещения Xj фиксируется датчиком 30, регистрируется счетчиком 34 и поступает в ЭВМ.

В результате описанных перемещени (фиг.4) деталь 1 занимает положение при котором вершина ее поверхности

смещается в точку 0 по оси У на величину У„, а оптическая ось 0,0 ока-

а

зывается повернутой на угол ei, по отношению к ее исходному положению. Точка А поверхности, координаты которой измеряются, оказывается на оси X, совпадающей с оптической осью автоколлиматора, и приобретает координату Хд. Из фиг.4 видно, что полярными координатами точки А относительно оси 0,0 и вершины детали 1 являются радиус-нектор и уголб, наклона ра диус-вектора ру к оптичес- кой оси О, о . При этом величина радиус-вектора Од определяется из вьфажения

8

УС

РА а угол 9д - из вьфажения

. р..

что у

, учитывая,

Ха arctg -- ,

(4)

(3) ,; fi.

9 90 -Ы,+ arctg - .

о,

(6)

5

0 5

0

5

0

В соответствии с выражениями (4) и (6) ЭВМ рассчитывают координату точки А.

Нулевой сигнал с фоторегистрирую- щего блока 26 дает команду в ЭВМ для выполнения измерения по программе координат следующей точки поверхности. Процесс измерения аналогичен описанному. ЭВМ вьщает последовательно управляющие сигналы на электроприводы 19, 21 и 29 (фиг.1), которые обеспечивают перемещение детали вдоль оси У в положение, при котором ее вершина перемещается в точку Oj с координатой УО , разворот детали вокруг точки 0 в положение, при котором оптическая ось автоколлиматора 24 совмещается с нормалью к поверхности в некоторой точке В, а оптическая ось детали оказывается в положении Оу, повернутом на угол ctj от исходного положения 00, перемещение оптического датчика до момента совпадения точки пересечения его осей с зондируемой точкой В на величину Хр. По величинам измеренных перемещений ЭВМ рассчитывают полярные координаты точки В относительно оптической оси и вершины поверхности детали 1 в соответствии с формулами

Рв л|х; + Yf ;

8g 9G -ot -«-arctg |

02

(7) (8)

Фиг.5 иллюстрирует измерение координаты точки С, крутизна поверхности в которой равна 90, Формулы для расчета координат этой точки

+ Y,

о

(9) (10)

вс ,+arctg .

lOj

При необходимости намерения профиля детали в другом сечении деталь 1

можно развернуть вокруг ее оси на угол, отсчитываемый по шкале 11, и, провести описанные измерения. : Предлагаемое устройство позволяет ; измерять профиль полированных поверхностей, имеющих крутизну 90°, и обеспечивает повышенную точность измерений за счет сокращения по сравнению с известным величин перемещений опти; ческого датчика. Кинематическая схе- Iма устройства позволяет измерять про- 1 филь поверхностей с крутизной больше 90°.

|Формула изобретения

I Автоколлимационное устройство для I бесконтактного измерения профиля по- |лированных поверхностей, содержащее I узел базирования контролируемой дета|ли, платформу, установленный на платформе оптический датчик, включающий I оптически связанные фотоэлектричес- Iкий автоколлиматор, коллиматор и фоторегистрирующий блок, вычислитель- |ный блок, на входы которого под люче- :ны выходы фотоэлектрического автоколлиматора и фоторегистрирующего блока, механизм линейного перемещения платформы вдоль оптической оси автоколлиматора, датчик линейного перемещения платформы, выход которого подключен к входу вычислительного блока, блок обработки, выходы которого связаны с вычислительным блоком, о т- личающееся тем, что, с целью повьшения точности измерений и расширения диапазона измерений, оно снабжено дополнительной платформой, механизмом поворота дополнительной платформы вокруг оси, перпендикулярной плоскости, содержащей оптические оси оптического датчика, и датчиком поворота дополнительной платформы, выход которого подключен к входу вычислительного блока, механизмом линейного перемещения дополнительной платформы вдоль плоскости оптических осей оптического датчика и датчиком линейного перемещения дополнительной платформы, выход которого подключен к входу вычислительного блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптико-электронное автоколлимационное устройство для измерения профиля полированных поверхностей | 1989 |

|

SU1686305A1 |

| Устройство для бесконтактного измерения профиля полированных поверхностей | 1983 |

|

SU1186942A1 |

| Оптико-электронное устройство для бесконтактного измерения профиля полированных поверхностей | 1988 |

|

SU1696862A1 |

| Оптико-электронное устройство для бесконтактного измерения профиля полированных поверхностей | 1988 |

|

SU1631267A1 |

| Автоколлимационное устройство для бесконтактного контроля профиля полированных поверхностей | 1986 |

|

SU1320660A1 |

| Устройство для бесконтактного измерения мередиональный профиля полированных поверхностей | 1990 |

|

SU1788432A1 |

| ОПТИКО-ЭЛЕКТРОННЫЙ ШИРОКОДИАПАЗОННЫЙ ИЗМЕРИТЕЛЬ ЛИНЕЙНЫХ СМЕЩЕНИЙ | 1993 |

|

RU2069309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ ИНФОРМАЦИИ (ВАРИАНТЫ) | 1996 |

|

RU2188464C2 |

| МИКРОРЕЗОНАТОРНЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК УГЛОВЫХ ПЕРЕМЕЩЕНИЙ | 1998 |

|

RU2142117C1 |

| ДВУХКООРДИНАТНЫЙ АВТОКОЛЛИМАТОР | 1973 |

|

SU406180A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение точности измерений. Вычислительный блок 31 последовательно формирует управляющие сигналы на электроприводы 19, 21, 29, которые обеспечивают перемещения детали 1 и оптического датчика до момента совпадения точки пересечения его осей с зондируемой точкой. По величинам измеренных перемещений, зафиксированных датчиками 20,22, 30, вычислительный блок 31 рассчитывает полярные . координаты зондируемой точки. 5 ил. 34 30 с (Л 00 со |4 о 00 СП

-6

25

Чв

tfg

25

Y

Фиг.

26

us.S

| Переносный аппарат для углежжения | 1947 |

|

SU86942A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-07—Публикация

1986-06-18—Подача