физЛ

Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля качества оптических деталей.

Цель изобретения - повышение точности и упрощение устройства за счет у прощения траектории движения оптического датчика.

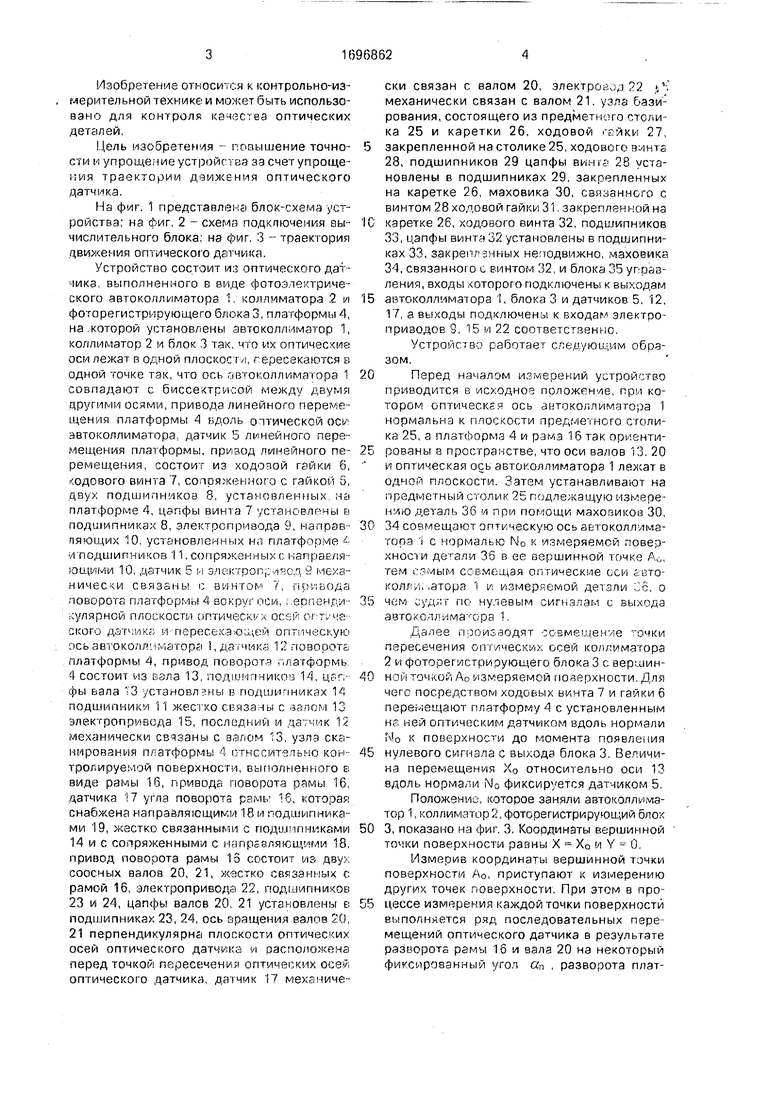

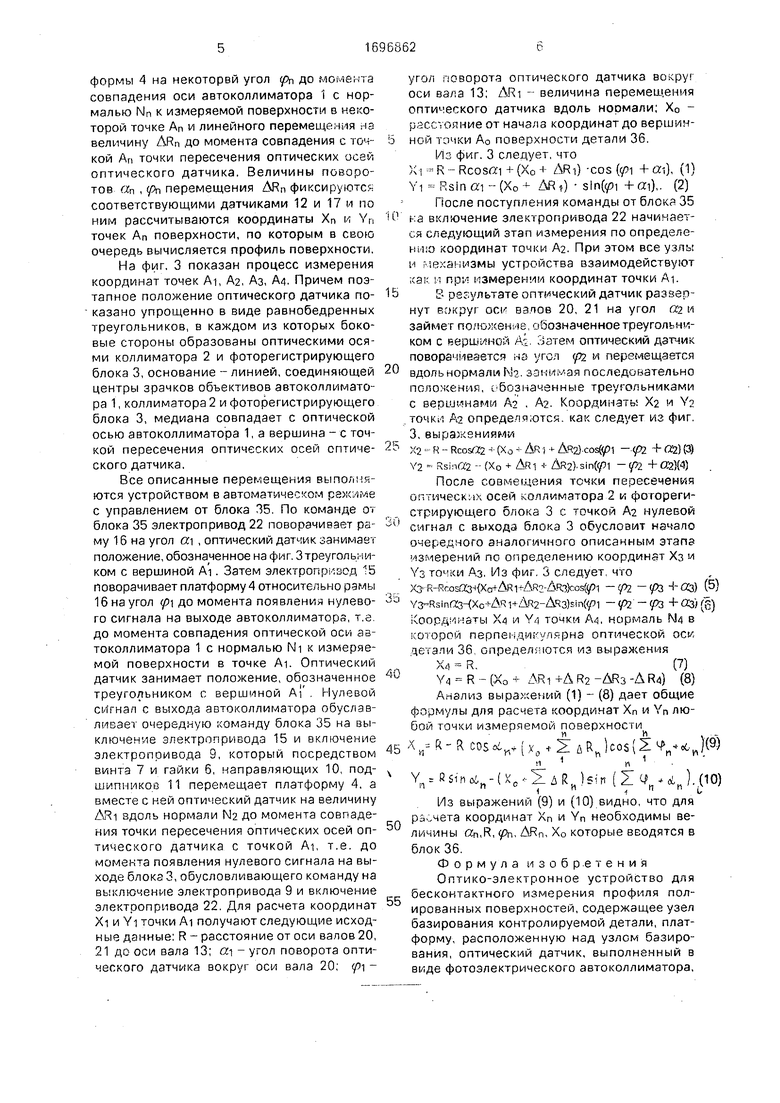

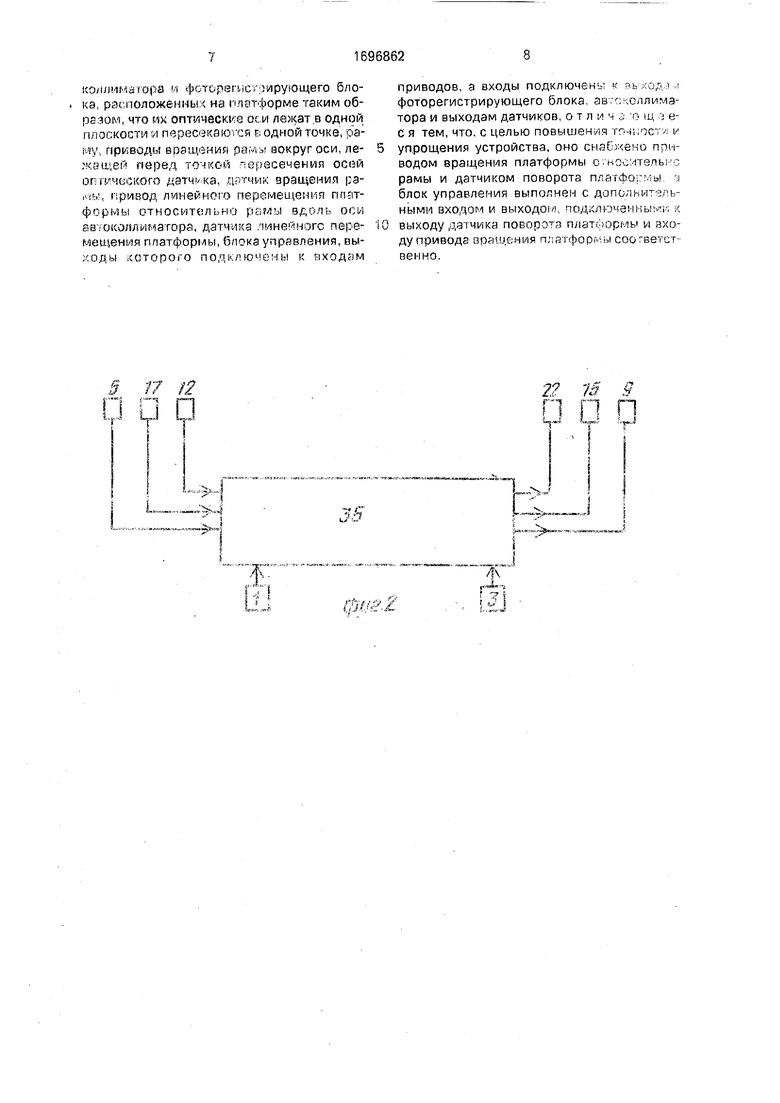

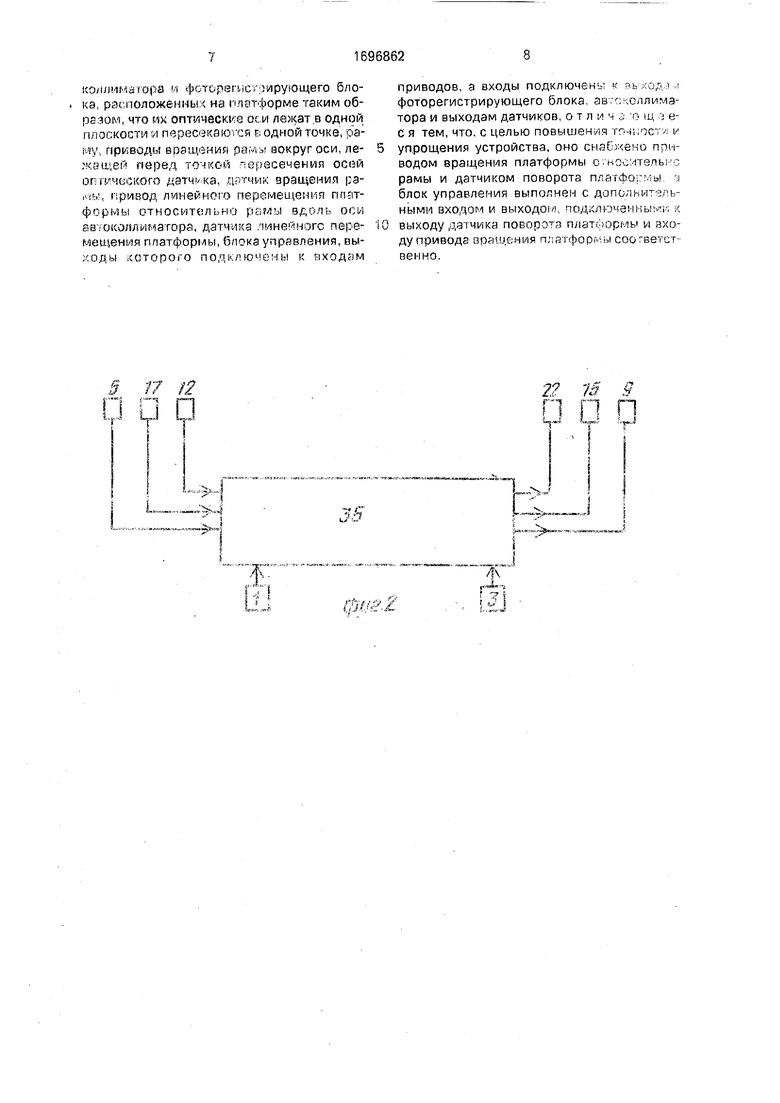

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - схема подключения вычислительного блока; на фиг. 3 - траектория движения оптического датчика.

Устройство состоит из оптического датчика, выполненного в виде фотоэлектрического автоколлиматора 1, коллиматора 2 и фоторегистрирующего блока 3, платформы 4, на которой установлены автоколлиматор 1, коллиматор 2 и блок 3 так, что их оптические оси лежат в одной плоскости, пересекаются в одной точке так, что ось автоколлиматора 1 совпадают с биссектрисой между двумя другими осями, привода линейного перемещения платформы 4 вдоль оптической оси автоколлиматора датчик 5 линейного перемещения платформы, привод линейного перемещения, состоит из ходовой гайки б, ходового винта 7, сопряженного с гайкой 6, двух подшипников 8, установленных на платформе 4, цапфы винта 1 установлены в подшипниках 8, электропривода 9, направляющих 10, установленных на платформе 4 и подшипников 11, сопряженных с направляющими 10, датчик 5 и зпектроп ичод 9 механически связаны с винтом 7, привода поворота платформы 4 вокруг оси, перпендикулярной плоскости оптических осей оптического датчика и-пересекающей оптическую осьавюколячматора 1, датчика 12 поворота платформы 4, привод поворота платформы 4 состоит из вала 13, подшипников 14, цапфы вала 13 /становл°ны в подшипниках 14, подшипники 11 жестко связаны с валом 13, электропривода 15, последний м датчик 12 механически связаны с валом 13, узла сканирования платформы 4 относительно контролируемой поверхности, выполненного в виде рамы 16, привода поворота рамы 16, датчика 17 угла поворота рамы 16, которая снабжена направляющими 18 и подшипниками 19, жестко связанными с подшипниками 14 и с сопряженными с направляющими 18, привод поворота рамы 16 состоит из двух соосных валов 20, 21, жестко связанных с рамой 16, электропривода 22, подшипников 23 и 24, цапфы валов 20, 21 установлены в подшипниках 23, 24, ось вращения валов 20, 21 перпендикулярна плоскости оптических осей оптического датчика и расположена перед точкой пересечения оптических осей оптического датчика, датчик 17 механически связан с валом 20, электровод 22 механически связан с валом 21, узла базирования, состоящего из предметного столика 25 и каретки 26, ходовой гайки 27,

закрепленной на столике 25, ходового винта 28, подшипников 29 цапфы винта 28 установлены в подшипниках 29, закрепленных на каретке 26, маховика 30, связанного с винтом 28 ходовой гайки 31, закрепленной на

каретке 26, ходового винта 32, подшипников

33,цапфы винта 32 установлены в подшипниках 33, закрепизчных неподвижно, маховика

34,связанного L винтом 32, и блока 35 управления, входы которого подключены к выходам

автоколлиматора 1, блока 3 и датчиков 5, 12, 17, а выходы подключены к входам электроприводов 9, 15 м 22 соответственно.

Устройство работает следующим образом.

Перед началом измерений устройство

приводится в исходное положение, при котором оптическая ось автоколлиматора 1 нормальна к плоскости предметного столика 25, а платформа 4 и рама 16 так ориентированы в пространстве, что оси валов 13, 20 и оптическая ось автоколлиматора 1 лежат в одной плоскости Затем устанавливают на предметный столик 25 подлежащую измерению деталь 36 и при помощи маховиков 30,

34 совмещают оптическую ось автоколлима- торэ i с нормалью к измеряемой поверхности детали 36 в ее вершинной точке А.,, тем сямым совмещая оптические оси асто- колги, .атора 1 и измеряемой детали Со, о

чем судя г по нулевым сигналам с выхода автокочяиматора 1

Далее производят совмещение очки пересечения оптических осей коллиматора 2 и фоторегистрирующего блока 3 с аершинной точкой АО измеряемой поверхности. Для чего посредством ходовых винта 7 и гайки 6 перемещают платформу 4 с установленным на ней оптическим датчиком вдоль нормали No к поверхности до момента появления

нулевого сигнала с выхода блока 3. Величина перемещения Х0 относительно оси 13 вдоль нормали N0 фиксируется датчиком 5. Положение, которое заняли автоколлиматор 1, коллиматор 2, фоторегистрирующий блок

3, показано на фиг. 3. Координаты вершинной точки поверхности равны X Х0 и Y 0.

Измерив координаты вершинной точки поверхности А0, приступают к измерению других точек поверхности. При этом в процессе измерения каждой точки поверхности выполняется ряд последовательных перемещений оптического датчика в результате разворота рамы 16 и вала 20 на некоторый фиксированный угол ап , разворота платформы 4 на некоторвй угол до момента совпадения оси автоколлиматора 1 с нормалью Nn к измеряемой поверхности в некоторой точке An и линейного перемещения на величину ARn до момента совпадения с точкой An точки пересечения оптических осей оптического датчика, Величины поворотов «п , fn перемещения ARn фиксируются соответствующими датчиками 12 и 17 и по ним рассчитываются координаты Xn v, Yn точек An поверхности, по которым в свою очередь вычисляется профиль поверхности.

На фиг. 3 показан процесс измерения координат точек AI, А2, Аз, А4. Причем поэтапное положение оптического датчика показано упрощенно в виде равнобедренных треугольников, в каждом из которых боковые стороны образованы оптическими осями коллиматора 2 и фоторегистрирующего блока 3, основание - линией, соединяющей центры зрачков объективов автоколлиматора 1, коллиматора 2 и фоторегистрирующего блока 3, медиана совпадает с оптической осью автоколлиматора 1, а вершина - с точкой пересечения оптических осей оптического датчика.

Все описанные перемещения выполняются устройством в автоматическом режиме с управлением от блока 35, По команде от блока 35 электропривод 22 поворачивает раму 16 на угол «1 , оптический датчик занимает положение, обозначенное на фиг. Зтреугольни- ком с вершиной AI . Затем электропривод 15 поворачивает платформу 4 относительно рамы 16 на угол pi до момента появления нулевого сигнала на выходе автоколлиматорз, т.е. до момента совпадения оптической оси автоколлиматора 1 с нормалью NI к измеряемой поверхности в точке AL Оптический датчик занимает положение, обозначенное треугольником с вершиной AI . Нулевой сигнал с выхода автоколлиматора обуслав- лисает очередную команду блока 35 на выключение электропривода 15 и включение электропривода 9, который посредством винта 7 и гайки 6, направляющих 10, подшипников 11 перемещает платформу 4, а вместе с ней оптический датчик на величину ARl вдоль нормали N2 до момента совпадения точки пересечения оптических осей оптического датчика с точкой AL т.е. до момента появления нулевого сигнала на выходе блока 3, обусловливающего команду на выключение электропривода 9 и включение электропривода 22. Для расчета координат Xi и YI точки At получают следующие исходные данные: R - расстояние от оси валов 20, 21 до оси вала 13; а - угол поворота оптического датчика вокруг оси вала 20; р- и

10

15

20

25

ЗЬ 40

45

50 55

угол поворота оптического датчика вокруг оси вала 13; A.Ri - величина перемещения оптического датчика вдоль ноомали; Х0 - расстояние от начала координат до вершинной точки АО поверхности детали 36.

Из фиг. 3 следует, что

Xi -R-Rcos«i + (X0+ ARi)-cos ( + «i), (1) Yi Rsin ai - (X0 + ARt) sin(pi + ai),. (2)

После поступления команды от блока 35 ка включение электропривода 22 начинается следующий этап измерения по определению координат точки А2. При этом все узлы и механизмы устройства взаимодействуют как. и при измерении координат точки AI.

8 результате оптический датчик развернут вокруг оси валов 20, 21 на угол аг и займет положение, обозначенное треугольником с вершиной Ai. Затем оптический датчик поворачивается на угол pz и перемещается вдоль нормали N2. занимая последовательно положения, -обозначенные треугольниками с вершинами А2 , Аа. Координаты Х2 и т точки А2 определяются, как следует из фиг. 3, выражениями

Х2 - R - RcosO2 (о -- AR} + A.R2} cos( - (р2 +О2)&) Y2 - Rsln«2 - (Х0 + AR1 + АК2Мп( - (рг +С&}(4)

После совмещения точки пересечения оптических осей коллиматора 2 к фоторегистрирующего блока 3 с точкой А2 нулевой сигнал с выхода блока 3 обусловит начало очередного аналогичного описанным этапа измерений по определению координат Хз и Y3 точки АЗ. Из фиг. 3 следует, что X3-R-RcosO3 {XcrARl+AR2-Ap4l)ccs( - № - ЈЪ +ОЗ) (5) Y3 RsinO3-(Xo+ARlH-AR2-AR3)sin(.01 - (р - (fa Ч- Оз) (Ј) Координаты Х4 и Y4 точки Аз. нормаль N/з в которой перпендикулярна оптической оск детали 36, определяются из выражения Х4 R,(7)

Y4 R - (Х0 + АЯ1 +А R2 -АНз -A RA) (8) Анализ выражений (1) - (8) дает общие формулы для расчета координат Хп и Yn любой точки измеряемой поверхности

и uRjcos(i vO.

1

)sin (Zu +ctj..(10)

,

Из выражений (9) и (10) видно, что для расчета координат Хп и Yn необходимы величины On,R, pn, ARn, Х0 которые вводятся в блок 36.

Формула изобр.е тения Оптико-электронное устройство для бесконтактного измерения профиля полированных поверхностей, содержащее узел базирования контролируемой детали, платформу, расположенную над узлом базирования, оптический датчик, выполненный в виде фотоэлектрического автоколлиматора,

X и R - R cos „

Y RsiW -U,

0 +

коллиматора м фоторегыстрирующего блока, расположенных на платформе таким образом, что их оптические оси лежат в одной плоскости и пересекаются в одной точке, раму, приводы вращения рамы вокруг оси, лежащей перед точкой пересечения осей оптического датчика, датчик вращения ра- ,чы, привод линейного перемещения платформы относительно рамы вдоль оси автсжоллимагора, датчика линейного перемещения платформы, блока управления, выходы которого подключены к входам

приводов, а входы подключены к выход; s фоторегистрирующего блока, автсколлмма- тора и выходам датчиков, отличи о щ i e- с я тем, что, с целью повышения У-ЧГ,ОСЧЛ и упрощения устройства, оно снабжено приводом вращения платформы о «носитель -1 о рамы и датчиком поворота платформы ч блок управления выполнен с дополни -эль- ными входом и выходом, подключенным/, к выходу датчика поворота платформы и входу привода вращения платформы соогветст венно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптико-электронное устройство для бесконтактного измерения профиля полированных поверхностей | 1988 |

|

SU1631267A1 |

| Оптико-электронное автоколлимационное устройство для измерения профиля полированных поверхностей | 1989 |

|

SU1686305A1 |

| Автоколлимационное устройство для бесконтактного измерения профиля полированных поверхностей | 1986 |

|

SU1394035A1 |

| Устройство для бесконтактного измерения мередиональный профиля полированных поверхностей | 1990 |

|

SU1788432A1 |

| Устройство для бесконтактного измерения профиля полированных поверхностей | 1983 |

|

SU1186942A1 |

| Способ выставления отражателя перпендикулярно оси поворота вала | 1990 |

|

SU1755043A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ ИНФОРМАЦИИ (ВАРИАНТЫ) | 1996 |

|

RU2188464C2 |

| СПОСОБ КАЛИБРОВКИ ОПТИКО-ЭЛЕКТРОННОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2635336C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ УГЛОМЕРНОГО ПОВОРОТНОГО СТОЛА | 2021 |

|

RU2779239C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ И КАЛИБРОВКИ ВЕРТИКАЛЬНЫХ УГЛОВЫХ ИЗМЕРИТЕЛЬНЫХ СИСТЕМ ГЕОДЕЗИЧЕСКИХ ПРИБОРОВ | 2006 |

|

RU2349877C2 |

Изобретение относится к контрольно- измерительной технике. Цель изобретения - повышение точности и упрощение устройства за счет упрощения траектории движения оптического датчика. Устройство состоит из опти- „ческого датчика, выполненного в виде автоколлима ора 1, коллиматора 2 и фотореги- стрирующего блока 3, и платформы 4, на которой установлен оптический датчик. Платформа 4 установлена с возможностью вращения вокруг двух осей, перпендикулярных плоскости осей оптического датчика. 3 ил.

17 12

фцг.

22 1В 9

Фиг.З

| Оптико-электронное устройство для бесконтактного измерения профиля полированных поверхностей | 1988 |

|

SU1631267A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1988-12-19—Подача