сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления работой шаровойбАРАбАННОй МЕльНицы | 1978 |

|

SU808153A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2020 |

|

RU2770689C1 |

| Способ управления подачей мелющих тел в мельницу | 1977 |

|

SU689726A1 |

| Способ измельчения материалов с магнитными компонентами и мельница для его осуществления | 1988 |

|

SU1701373A1 |

| Мелющая загрузка для барабанных мельниц | 1980 |

|

SU948438A1 |

| Способ автоматического управления заполнением мельниц сливного типа | 1982 |

|

SU1034780A1 |

| Способ управления работой шаровой барабанной мельницы | 1985 |

|

SU1416178A1 |

| Способ управления циклом измельчения материалов в мельнице | 1986 |

|

SU1375338A1 |

| Шаровая мельница | 1983 |

|

SU1168285A1 |

| Способ измельчения материалов в трубной мельнице | 1981 |

|

SU1005904A1 |

Изобретение относится к области помола, в частности к управлений процессами помола сырья в барабанн.ых мельницах, может быть использовано в цветной и черной металлургии при обогащении полезных ископаемых, а также в цветной промышленности и других отрасля.х народного хозяйства и позволяет повысить качество помола. Для достижения этой цели подают мелющие тела, преимущественно шары, и догружают мельницу мелющими телами, измеряют крупность, измельчаемость матера- ла и минимальный размер меющих тел после износа, вычисляют средний диаметр мелющих тел по формуле dn l,23- B/d« H Х,, где В - измельчаемость материала; ({мин- минимальный размер мелющих тел в мельнице после износа; Хср - средняя крупность измельчаемого материала; do - диаметр ме- люших тел. а догрузку мельницы осуществляют мелющими телами с вычисленным средним диаметром. 2 ил. (О

САЭ СО О1

со

О5

оо

Изобретение относится к помолу, в частности к управлению процессами помола сырья в барабанных мельницах, и может быть использовано в цветной и черной металлургии при обогащении полезных иско паемых, а также в цементной промышленности и других отраслях народного хозяйства.

Цель изобретения - повышение качества помола.

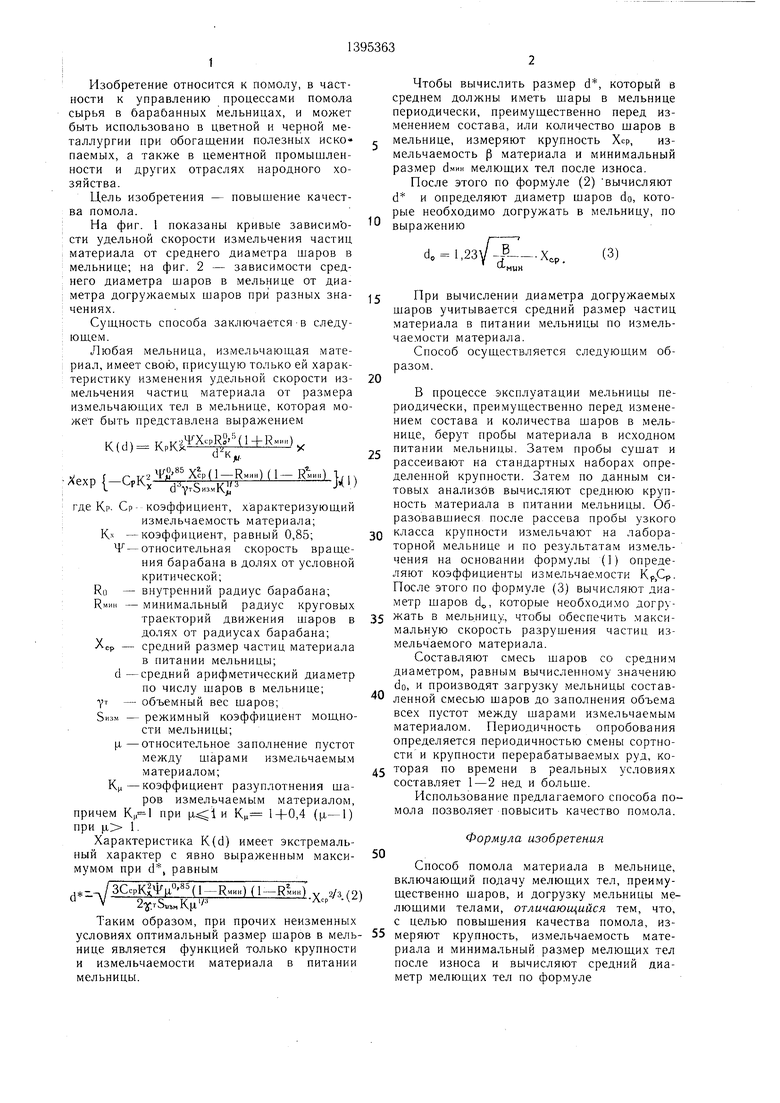

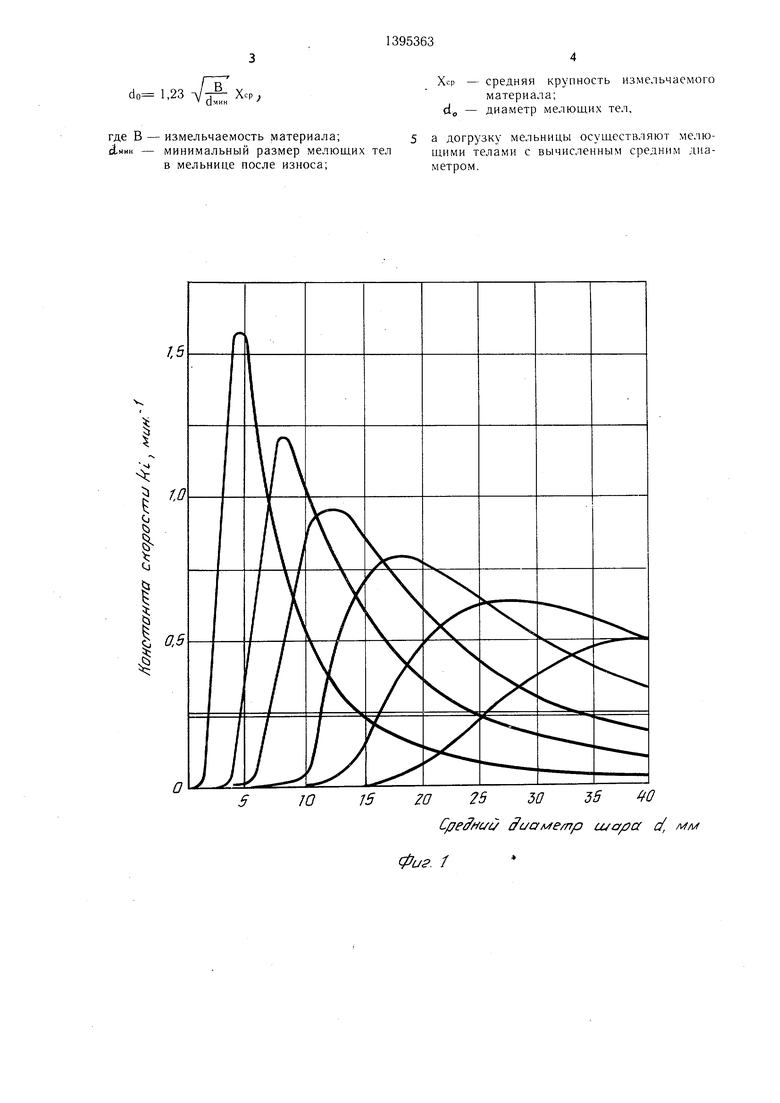

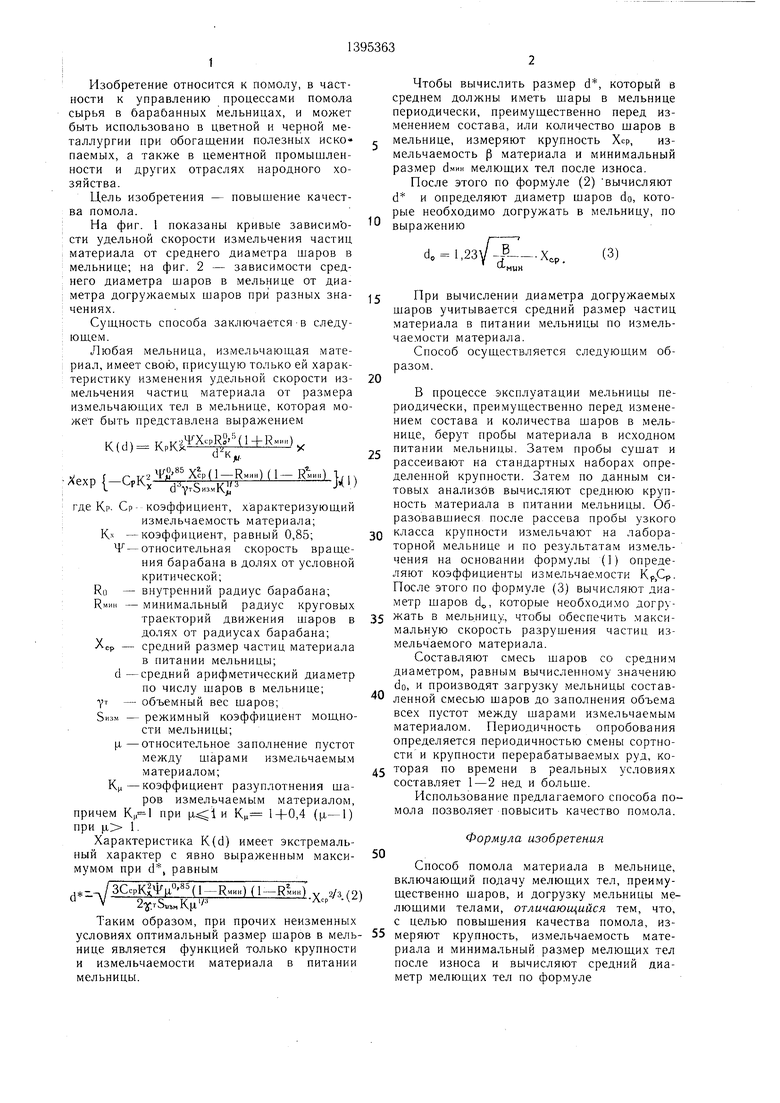

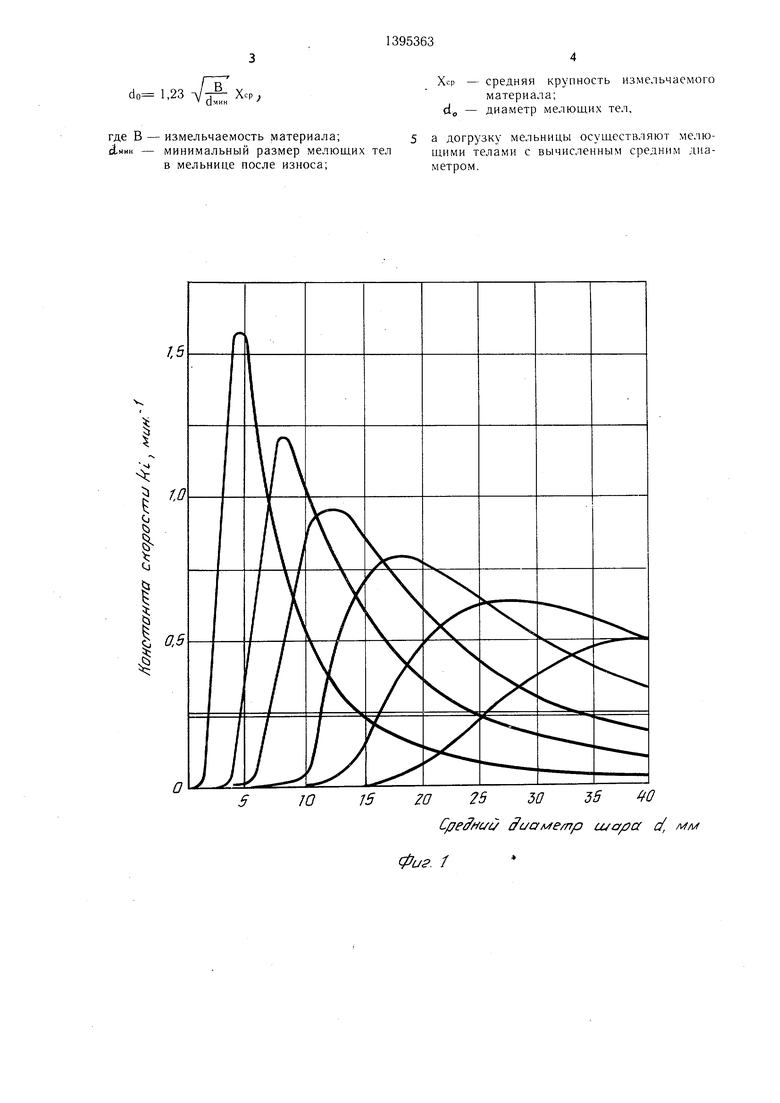

На фиг. 1 показаны кривые зависим о- сти удельной скорости измельчения частиц материала от среднего диаметра шаров в мельнице; на фиг. 2 - зависимости среднего диаметра шаров в мельнице от диаметра догружаемых шаров при разных зна- чениях.

Сущность способа заключается в следующем.

Любая мельница, измельчающая материал, имеет свою, присущую только ей характеристику изменения удельной скорости из- мельчения частиц материала от размера измельчающих тел в мельнице, которая может быть представлена выражением

K(d)( +

(Гк

JU

ХРУП I г т-г xtp( I-R.H) (1- йи„) 1

Хехр {-СрК dVSH3MKi

где КР. Ср- коэффициент, характеризующий

измельчаемость материала; К ; -коэффициент, равный 0,85;

Ч - относительная скорость вращения барабана в долях от условной критической;

RO - внутренний радиус барабана; RMHH - минимальный радиус круговых

траекторий движения шаров в долях от радиусах барабана; Хср - средний размер частиц материала

в питании мельницы; d -средний арифметический диаметр

по числу шаров в мельнице; YT - объемный вес шаров; - режимный коэффициент мощности мельницы;

ц-относительное заполнение пустот между шарами измельчаемым материалом;

Кц-коэффициент разуплотнения шаров измельчаемым материалом, причем Kj, l при Кц 1+0,4 (|л-1) при |л 1.

Характеристика K(d) имеет экстремальный характер с явно выраженным макси- мумом при d, равным

л -- /ЗCcpK|У M5(;,„) (1-RLnf у 2/3 /9

V 2у.т8«„К}1 /

Таким образом, при прочих неизменных условиях оптимальный размер шаров в мель нице является функцией только крупности и измельчаемости материала в питании мельницы.

Чтобы вычислить размер d, который в среднем должны иметь щары в мельнице периодически, преимущественно перед изменением состава, или количество шаров в мельнице, измеряют крупность Хср, из- мельчаемость р материала и минимальный размер dwHH мелющих тел после износа.

После этого по формуле (2) вычисляют d и определяют диаметр шаров do, которые необходимо догружать в мельницу, по выражению

d.i,23/:L.

ср.

(3)

0

5

40

0

35

45

50

55

При вычислении диаметра догружаемых шаров учитывается средний размер частиц материала в питании мельницы по измельчаемости материала.

Способ осуществляется следующим образом.

В процессе эксплуатации мельницы периодически, преимущественно перед изменением состава и количества щаров в мельнице, берут пробы материала в исходном питании мельнин,ы. Затем пробы сушат и рассеивают на стандартных наборах определенной крупности. Затем по данным ситовых анализов вычисляют среднюю крупность материала в питании мельницы. Образовавшиеся после рассева пробы узкого класса крупности измельчают на лабораторной мельнице и по результатам измельчения на основании формулы (1) определяют коэффициенты измельчаемости Кр,Ср. После этого по формуле (3) вычисляют д иа- метр шаров d, которые необходимо догружать в мельницу, чтобы обеспечить максимальную скорость разрушения частиц измельчаемого материала.

Составляют смесь шаров со средним диаметром, равным вычисленному значению do, и производят загрузку мельницы составленной смесью шаров до заполнения объема всех пустот между шарами измельчаемым материалом. Периодичность опробования определяется периодичностью смены сортности и крупности перерабатываемых руд, которая по времени в реальных условиях составляет 1-2 нед и больше.

Использование предлагаемого способа помола позволяет повысить качество помола.

Формула изобретения

Способ помола материала в мельнице, включающий подачу мелющих тел, преимущественно шаров, и догрузку мельницы ме- люшими телами, отличающийся тем, что, с целью повышения качества помола, измеряют крупность, измельчаемость материала и минимальный размер мелющих тел после износа и вычисляют средний диаметр мелющих тел по формуле

do 1,23 Vj Xcp

OMHH

где В - измельчаемость материала;5 а догрузку мельницы осуществляют мелюd-MHK - минимальный размер мелющих телщими телами с вычисленным средним диав мельнице после износа;метром.

5

Ю

Xcp - средняя крупность измельчаемого

материала; do - диаметр мелющих тел.

J5

20 25 50 35 0

C/jeffffc/i/ ааме/пр с/, мм

фиг. /

20 UO 60 80 Wa Г20 f40

диаметр )( Me/7fou ux me/f фиг. 2

| СПОСОБ ПОМОЛА ТВЕРДЫХ МАТЕРИАЛОВ | 0 |

|

SU389835A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-05-15—Публикация

1985-12-19—Подача