Изобретение относится к упрочнению поверхности деталей, в частности поверхностного пластического деформирования с йс- пользоеанием энергии ультразвуковых колебаний и может быть использовано для нанесения регулярного микрорельефа.

Известны конструкции устройств, используемых для поверхностного г)л а с тйчё- ского деформирования деталей с использованием энергии ультразвуковых колебаний, в которых инструмент изготовлен за одно целое с концентратором, или его рабочая часть крепится к кон цен гратору жестко или с обеспечением качения, или свободно.

Наиболее близким техническим решением, принятым в качестве прототипа, является устройство для ультразвуковой обработки поверхности деталей, содержащее ультразвуковой преобразователь с концентратором, цилиндрический корпус с

отверстиями по его образующей поверхности, втулку с тороидальной рабочей поверх- ностью и шар, который свободно установлен в ней.

Недостатком известных устройств для ультразвуковой обработки поверхностей плоских деталей и прототипа является недостаточная эффективность обработки поверхности деталей, так как они не позволяют за одйн проход обработать поверхность достаточной площади.

Цель изобретения - повышение эффективности обработки и производительности за счет одновременных упрочняющей обработки и нанесения регулярнбго микрорельефа на большую площадь.

Это достигается тем, что в устройстве для ультразвуковой обработки поверхностей плоских деталей содержится свободно посаженный на концентратор цилиндрической корпус с отверстиями по его образуюс/

С

щей поверхности с жестко закрепленным на нем зубчатым колесом, находящимся в зацеплении с шестерней, связанной с валом привода, а торцевая поверхность цилиндрического корпуса выполнена в виде сепаратора, в отверстия которого свободно установлены деформирующие элементы в виде шаров.

Введение в устройство для ультразвуковой обработки поверхностей плоских деталей жестко закрепле мндго на поверхности цилиндрического корпуса зубчатого колеса и находящейся с ним в зацеплении шестерни, получающей движение от электродвига- теля. обеспечивают вращение цилиндрического корпуса относительно продольной оси концентратора и позволяют упрочнять поверхность большой площади с нанесением регулярного микрорельефа, а выполнение торца цилиндрического корпуса в виде сепаратора с отверстиями для деформирующих элементов в виде шаров обеспечивает нанесение регулярного микрорельефа различных конфигураций.

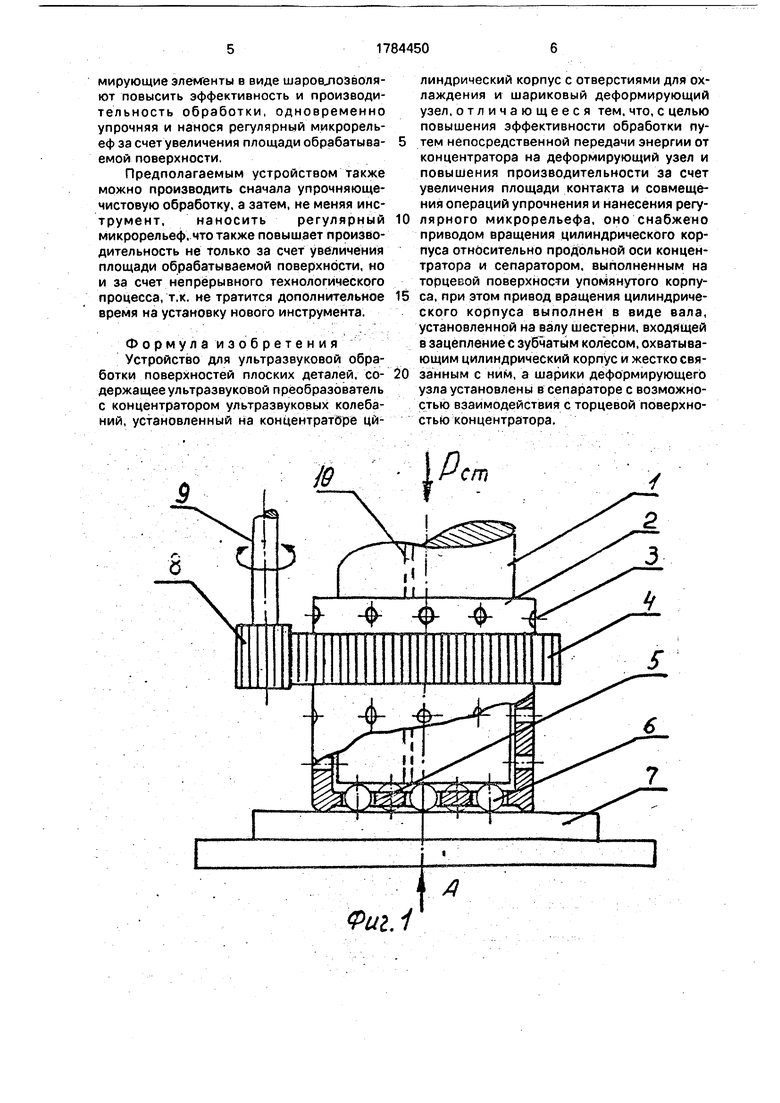

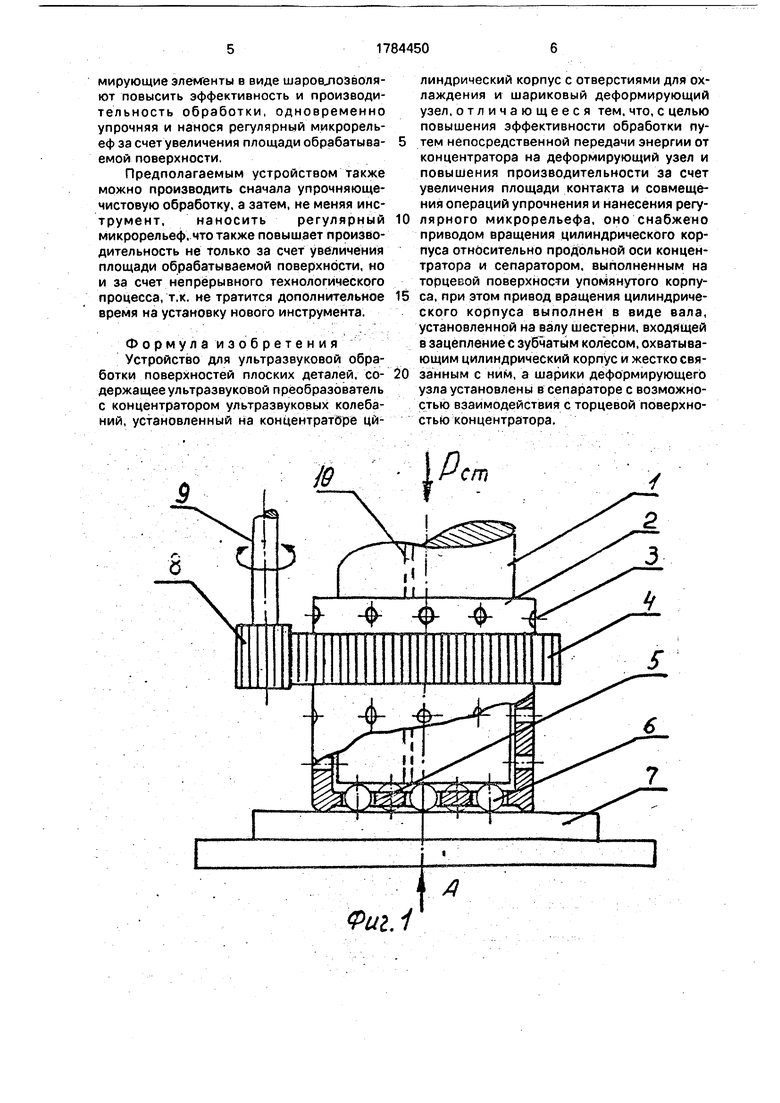

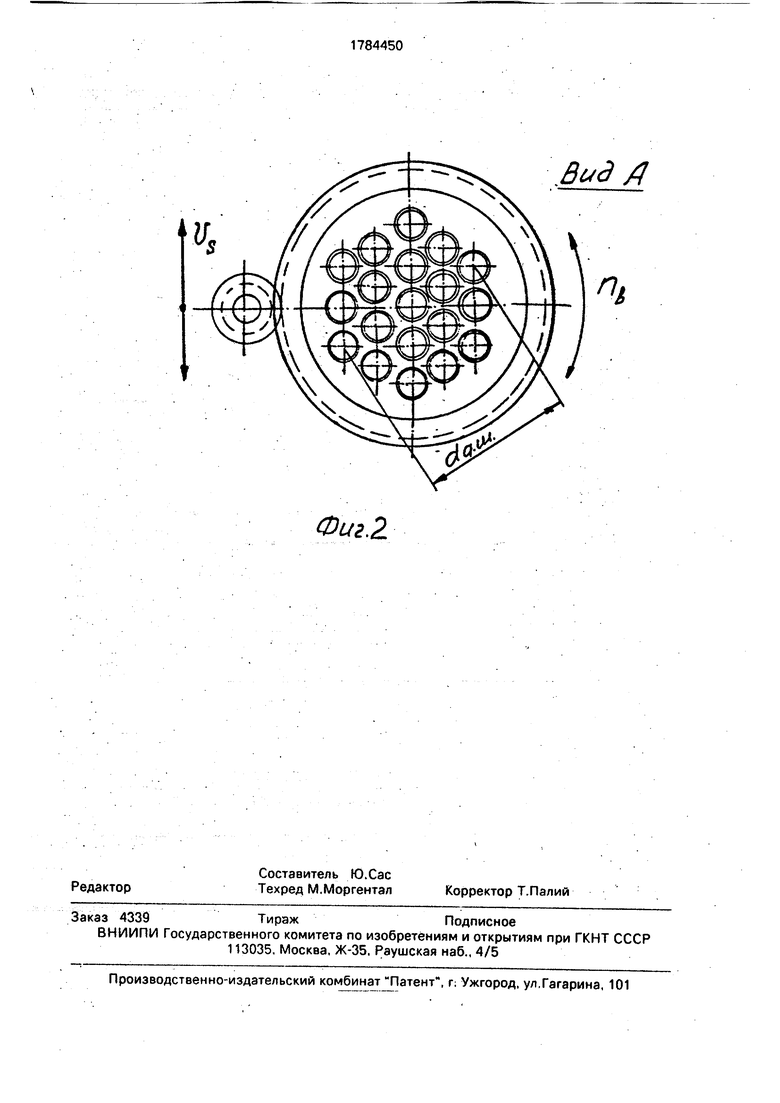

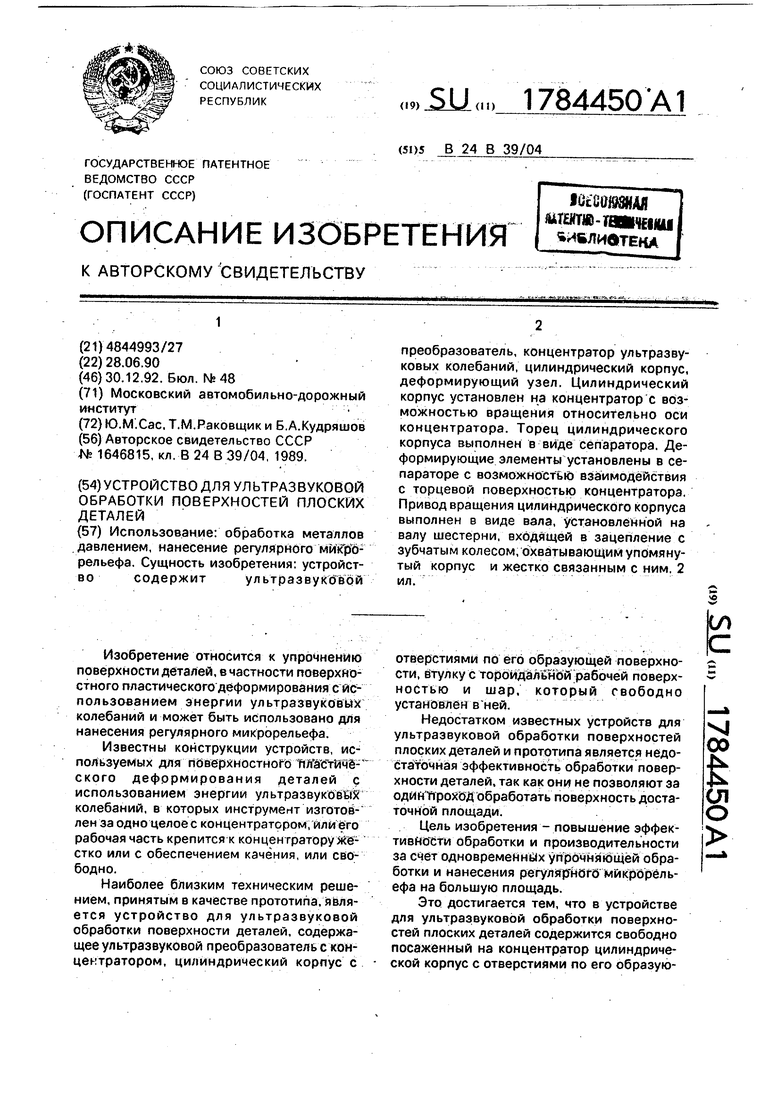

На фиг, 1 дан общий вид устройства; на фиг. 2 - вид А на фиг. 1.

Устройство для ультразвуковой обработки поверхностей плоских деталей содержит ультразвуковой преобразователь (на фиг. 1 не показан) с концентратором 1, на который свободно посажен цилиндрический корпус 2 с отверстиями 3 по его образующей поверхности для охлаждения и с жестко закрепленным на его поверхности зубчатым колесом 4, а торец цилиндрического корпуса 2 выполнен в виде сепаратора 5, в отверстия которого свободно установлены деформирующие элементы в виде шаров б, соприкасающиеся с обрабатываемой поверхностью плоской детали 7, и шестерню 8, соединенной с валом 9 привода, которая находится в зацеплении с зубчатым колесом 4 цилиндрического корпуса 2. Концентратор 1 имеет отверстие 10 для смазки.

Цилиндрический корпус 2 может быть изготовлен из металлов, обладающих хорошей теплопроводностью, зубчатое колесо 4 и шестерня 8 из любых износостойких конструкционных материалов; деформирующие шары б изготовляются из закаленной стали ШХ15 или твердых сплавов.

Обработку поверхности рекомендуется вести со смазкой.

Устройство для ультразвуковой обработки поверхностей плоских деталей работает следующим образом.

Цилиндрический корпус 2 с помещенными свободно в сепараторе 5 деформирующими элементами - шарами 6 устанавливают на поверхности обрабатываемой детали и вводят в него концентратор 1, который прижимают к деформирующим элементам шарам б с определенным статическим усилием Рст, вводят в зацепление шестерню 8 с зубчатым колесом 4 цилиндрического корпуса 2.

Включают станок, на столе которого

0 расположена обрабатываемая деталь, продольную подачу, ультразвуковой преобразователь и электродвигатель.

Электродвигатель приводит в движение шестерню 8, которая, находясь в зацепле5 нии с зубчатым колесом 4 цилиндрического корпуса 2, заставляет его вращаться вместе с деформирующими элементами в виде шаров 6, которые под воздействием ультразву- ковых колебаний концентратора 1

0 упрочняют поверхность детали 7.

Реализуемое в устройстве для ультразвуковой обработки поверхностей плоских деталей вращение цилиндрического корпуса 2 с деформирующими элементами в виде

5 шаров 6 в совокупности с возвратно-поступательным движением концентратора 1 относительно заготовки и прямолинейного движения обрабатываемой детали 7 позволяет упрочнять за один проход поверхности

0 плоских деталей шириной равной максимальному диаметру расположения деформирующих элементов в виде шаров 6 в сепараторе 5 - ёд ш.

Интенсивность упрочнения зависит от

5 частоты вращения цилиндрического корпуса 2(пв) и скорости возвратно-поступательного движения концентратора 1 (VK). При VK обеспечивается упрочнение поверхности. При VK$s пв на обрабатываемой по0 верхности образуется регулярный микрорельеф, конфигурация которого зависит от количествам расположения деформирующих элементов б в сепараторе 5, от частоты вращения цилиндрического корпу5 са 2, скорости возвратно-поступательного движения концентратора и скорости прямолинейного движения обрабатываемой детали 7.

Технические преимущества предпола0 гаемого устройства для ультразвуковой обработки -поверхностей плоских деталей с использованием поверхностно-пластического деформирования, содержащего цилиндрический корпус с жестко

5 закрепленным на нем зубчатым колесом, находящимся з зацеплении с шестерней, связанной с валом привода и с торцевой поверхностью цилиндрического корпуса, выполненной в виде сепаратора, в отверстия которого свободно установлены деформирующие элементы в виде шаров,лозволя- ют повысить эффективность и производительность обработки, одновременно упрочняя и нанося регулярный микрорельеф за счет увеличения площади обрабатываемой поверхности.

Предполагаемым устройством также можно производить сначала упрочняюще- чистовую обработку, а затем, не меняя инс- трумент, наносить регулярный микрорельеф, что также повышает производительность не только за счет увеличения площади обрабатываемой поверхности, но и за счет непрерывного технологического процесса, т.к. не тратится дополнительное время на установку нового инструмента.

Формула изобретения Устройство для ультразвуковой обработки поверхностей плоских деталей, содержащее ультразвуковой преобразователь с концентратором ультразвуковых колебаний, установленный на концентраторе цилиндрический корпус с отверстиями для охлаждения и шариковый деформирующий узел, отличающееся тем, что, с целью повышения эффективности обработки путем непосредственной передачи энергии от концентратора на деформирующий узел и повышения производительности за счет увеличения площади контакта и совмещения операций упрочнения и нанесения регулярного микрорельефа, оно снабжено приводом вращения цилиндрического корпуса относительно продольной оси концентратора и сепаратором, выполненным на торцевой поверхности упомянутого корпуса, при этом привод вращения цилиндрического корпуса выполнен в виде вала, установленной на валу шестерни, входящей в зацепление с зубчатым колесом, охватывающим цилиндрический корпус и жестко связанным с ним, а шарики деформирующего узла установлены в сепараторе с возможностью взаимодействия с торцевой поверхностью концентратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой чистовой обработки поверхностей деталей | 1989 |

|

SU1646815A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2181322C2 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2203789C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2234405C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364490C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364491C1 |

| Ультразвуковое устройство для упрочнения деталей | 1985 |

|

SU1252145A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2279965C1 |

| Инструмент для нанесения канавок на зубьях зубчатого колеса | 1979 |

|

SU871950A1 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2187577C2 |

Использование: обработка металлов давлением, нанесение регулярного микрорельефа. Сущность изобретения: устройствосодержитультразвуковой преобразователь, концентратор ультразвуковых колебаний, цилиндрический корпус, деформирующий узел. Цилиндрический корпус установлен на концентратор с возможностью вращения относительно оси концентратора. Торец цилиндрического корпуса выполнен в виде сепаратора. Деформирующие элементы установлены в сепараторе с возможностью взаимодействия с торцевой поверхностью концентратора. Привод вращения цилиндрического корпуса выполнен в виде вала, установленной на валу шестерни, входящей в зацепление с зубчатым колесом, охватывающим упомянутый корпус и жестко связанным с ним. 2 ил.

Фиг.1

Фиг.2

Вид/I

nt

| Устройство для ультразвуковой чистовой обработки поверхностей деталей | 1989 |

|

SU1646815A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-12-30—Публикация

1990-06-28—Подача